近液相线半连续铸造过程中A390合金初生硅的形成机理

王 娜,周志敏

近液相线半连续铸造过程中A390合金初生硅的形成机理

王 娜,周志敏

(东北大学 理学院,沈阳 110004)

采用近液相线半连续铸造技术制备A390合金坯料,对铸锭显微组织进行金相观察,采用图像分析软件Image-Pro Plus计算晶粒尺寸,研究浇注温度从高于液相线(650 ℃)100 ℃至10 ℃范围内变化对A390合金初生硅尺寸形貌的影响。结果表明:近液相线半连续铸造时,较低的浇注温度以及较均匀的温度场有利于均匀形核,同时减小熔体中Si的浓度梯度,从而消除Si原子聚集成团的条件,抑制初生硅的生长;因此,仅控制近液相线半连续铸造的工艺参数即可改善A390合金半固态坯料中初生硅尺寸形貌,这是制备过共晶铝硅合金半固态坯料的简单、可行、高效和低成本的方法。

A390合金;初生硅;半固态成形;近液相线半连续铸造

A390合金具有密度低、膨胀系数小、热裂倾向小、耐磨性好和耐蚀性好等突出优点,是制造内燃机及发动机活塞的理想材料。但由于其合金元素含量较高,采用常规的金属型铸造法生产时往往存在诸多铸造缺陷,合金中的初生硅呈粗大板条状且产生偏聚等,严重影响材料的强度和使用性能,降低材料的加工性能和产品的表面质量,因此,细化初生硅是提高 A390合金性能及实际应用的关键。近年来,国内外学者针对高硅铝合金中初生硅的大小、形貌及分布的控制开展了大量的研究工作,开发了多种细化初生硅的方法[1−7],如变质处理、悬浮铸造法、喷射沉积法、超声波振动法和快速凝固法等。尽管前人在初生硅的细化和形貌改善等方面开展了较多研究工作,取得了良好的成果,但在制备工艺和合金性能方面仍存在许多需要改进和完善的地方,如变质处理工艺要求严格,实际生产中往往因各种因素影响变质效果;喷射沉积法、超声波振动法需要专用设备,生产成本高;快速凝固法生产试件尺寸小,控制困难,晶粒内应力大。近年来,国内外学者开始关注过共晶 Al-Si合金半固态坯料的制备。KIM等[8]采用在冷却过程中连续机械搅拌方法,使AlSi15.5过共晶合金中的初生Si由板块状变为球粒状,并显著细化初生Si相。LEE等[9]和SMITH等[10]详细研究搅拌速度、冷却速度和固相率对合金组织的影响。GARAT等[11]用变质加电磁搅拌方法制得初生Si大小为30~50 μm且呈颗粒状均匀分布的A390过共晶合金锭。李树索等[12]报道采用电磁搅拌法制备的半固态AlSi24合金组织特征。叶春生和潘冶[13]研究等温处理对过共晶铝硅合金半固态组织的影响,认为共晶硅经历了熔断、粒状化和粗化的过程。薛克敏等[14]采用等径角挤压法,由AlSi30合金粉末制备成半固态坯料。DIEWWANT和 FLEMINGS[15]、LIU 和CHOU[16]以及OMID等[17]采用电磁搅拌、低过热度弱电磁搅拌、机械搅拌和变质细化复合处理的方法来改善过共晶铝硅合金初生硅的尺寸和形貌。但到目前为止,上述工作仍处于实验室条件下的探索和基础研究。

本文作者研究近液相线半连续铸造过程中过共晶铝硅合金中初生硅的形状、尺寸和分布的变化规律,分析浇注温度等条件对 A390合金初生硅形貌、大小及分布的影响。

1 实验

本实验用 A390合金化学成分见表 1。合金以w[Al]=99.7%的工业纯铝、w[Si]=22%的铝−硅中间合金、纯铜、金属镁等为原料在中频炉内进行熔炼配制而成,先加入高纯铝,760 ℃时加入铝硅中间合金,待铝硅合金完全溶解后加入纯铜,最后加入纯镁,以减少烧损,升温至810 ℃保温15 min,保证金属完全熔化,成分均匀;当炉温降至760 ℃,保温5 min加入无毒精炼剂,经除气和扒渣后的合金熔体转入中间保温包,中间保温包由Pt-Rh/Pt热电偶与计算机控温仪精确控制温度,温度偏差为±1 ℃。保温10 min后,以一定的铸造速度和冷却水流量,不同的铸造温度进行浇注,获得直径100 mm的A390合金的铸锭。半连续铸造设备如图1所示。

实验中用来进行微观组织观察的试样分别在锭坯垂直横截面上的边部、中心部位切取,试样经过粗磨、精磨和抛光后用低浓度混合酸(2 mL HF、3 mL HCl,5 mL HNO3和190 mL H2O)腐蚀,采用Leica DMR显微镜观察金相组织,同时用图像分析软件 Image-Pro Plus计算出晶粒等积圆直径(2(A/π)1/2,A为晶粒截面积)与圆度(l2/(4πA),l为晶粒周长)[18]。

表1 实验用A390铝合金的化学成分Table 1 Chemical composition of experimental A390 alloy(mass fraction, %)

图1 近液相线半连续铸造设备示意图Fig.1 Schematic diagram of near-liquidus semi-continuous casting process

2 结果与讨论

本研究考察铸造速度为120 mm/min,冷却水流量为 0.05 m3/min,浇注温度分别为 750、680、670、660 ℃时 A390合金铸锭初生硅组织的演变规律,其结果如图2~5所示。

图2所示为在750 ℃浇注时铸锭边部和中心部位的铸态组织,图中灰色部分为共晶组织,暗黑色的为初生硅,白色为α(Al)相。由图2可看出,共晶组织为针状,靠近铸锭边部分布着细小的块状初生硅,向中心位置靠近时,初生硅粗大,呈大块板条状和多角状,甚至出现分枝。利用图像分析软件Image-Pro Plus对图2的整个区域进行初生硅尺寸计算,得到初生硅平均尺寸达60 μm以上,并发生严重的偏聚现象,组织分布极不均匀。

在750 ℃浇注时,浇注温度较高,A390合金液相线温度为650 ℃,温度场和溶质场极不均匀,形核的数量较少,晶粒有足够的空间长大而不至于互相抵触,初生硅沿一定方向生长,生成尖锐棱角;另一方面,由于初生固相和液相之间存在密度差,原本分散的晶粒开始聚集,初生硅分布不均匀,同时靠近结晶器壁的部分散热快,由于激冷作用出现了细小晶粒。

图2 浇注温度为750 ℃时半固态铸锭不同部位的微观组织Fig.2 Microstructures of different zones of semi-solid billets cast at pouring temperature of 750 ℃: (a) Border; (b) Center

图3 所示为680 ℃浇注时铸锭边部和中心部位的微观组织。由图3可看出,在铸锭边部和中心部位仍然出现初生硅偏聚现象,初生硅呈板条状和块状,初生硅尺寸没有明显减小,平均尺寸在 55 μm 左右。680 ℃浇注时,高于液相线30 ℃,熔体温度场趋于均匀,在边部与结晶器接触,有很大一部分熔体可以进入过冷状态,发生内生形核,形核数量相对于常规浇注温度多,不过有一部分晶核在热运动过程中由于过热而熔化消失,造成晶粒数目的降低,晶粒长大时不易互相抵触,体积自由能的降低足以补偿表面能的增加,导致凝固后的边部组织有尺寸较大的晶粒。在温度梯度小的区域,硅原子团出现,当初生硅颗粒越小时,其比表面积越大,表面能就越大,处在热力学不稳定状态,初生硅颗粒总是要自发地向减小表面能的方向发展,所以当颗粒接触时,就会自发地发生粘连[19]。与此同时,液相中的Si原子也在继续地向已经结晶的初生硅表面扩散和附着长大。随着液相中的 Si原子连续在颗粒结合面上析出并附着生长,渐渐使初生硅颗粒熔合成一体,发生偏聚。

图3 浇注温度为680 ℃时半固态铸锭不同部位的微观组织Fig.3 Microstructures of different zones of semi-solid billets cast at pouring temperature of 680 ℃: (a) Border; (b) Center

图4 浇注温度为670 ℃时半固态铸锭不同部位的微观组织Fig.4 Microstructures of different zone of semi-solid billets at pouring temperature of 670 ℃: (a) Border; (b) Center

图4 所示为670 ℃浇注时半固态铸锭不同部位的微观组织。由图4可看出,铸锭边部和中心部位均未出现初生硅的偏聚现象,初生硅颗粒几乎均匀的分布在α(Al)之间,但初生硅的尺寸没有明显减小,平均尺寸为40 μm左右,且初生硅形貌没有得到改善,形状为不规则的多角状和板条状。670 ℃浇注时,温度场和溶质场相对比较均匀,大量晶核同时生成,均匀分布在熔体中,形成相对细小的初生硅相。不过,仍有一部分晶核由于过热熔化,由于初生硅生长带有强烈的各向异性,当熔体温度下降时,初生硅会因择优生长而沿着热流方向变长。

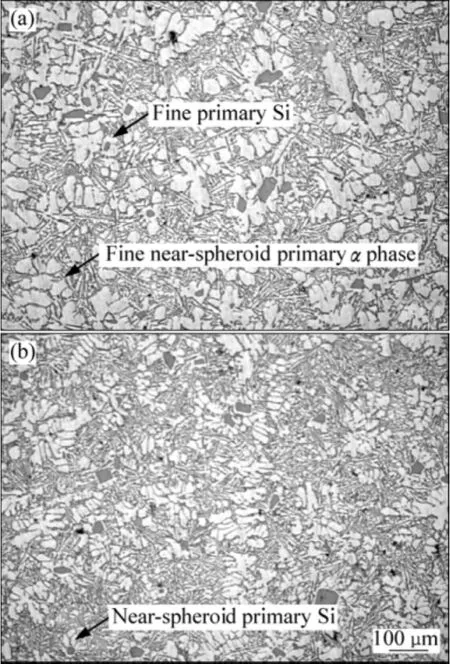

图5所示为660 ℃浇注时铸锭边部和中心部位的微观组织。由图5可看出,在球形α(Al)相周围析出细小的共晶组织。没有发生初生硅偏聚现象,初生硅尖角变得圆整,初生硅尺寸明显减少,利用图像分析软件Image-Pro Plus对图5的整个区域进行初生硅尺寸计算,得到平均初生硅尺寸在10 μm左右,该组织适合半固态成形。660 ℃浇注时,接近合金液相线温度,熔体温度场均匀,在浇注过程中,整个熔体已经处于过冷状态,大量的游离晶核均匀地生成。同时,浇入结晶器后,由于水冷作用使本身无明显过热的金属液迅速冷却,由于冷却和进入结晶器后对晶粒的冲刷等作用而大量形核,晶核还来不及长大就凝固了,因此形成均匀细小的初生硅相。根据菲克第一定律,在同样扩散面积和扩散时间等条件下,扩散流量与浓度梯度成正比关系。由于在近液相线保温一段时间后浇注,促使了温度场和溶质场的均匀化,浓度梯度小(比普通凝固过程中已经建立的浓度梯度小),Si原子的扩散流量相应较小,长大速度也相应较小,使其难以聚集成团。温度场和溶质场的均匀化使得初生硅各个方向的生长速度基本一致,使其形状圆整。

图5 浇注温度为660 ℃时半固态铸锭不同部位的微观组织Fig.5 Microstructures of different zone of semi-solid billets at pouring temperature of 660 ℃: (a) Border; (b) Center

通过图像分析软件Image-Pro Plus对A390合金铸锭微观组织中初生硅相进行分析,其结果如图6所示。从图6可以看出,浇注温度从750 ℃降到670 ℃,初生硅平均尺寸逐渐减小;从670 ℃降到660 ℃时,初生硅尺寸迅速减小,在660 ℃温度浇注时,初生硅平均尺寸最小,约为10 μm,这是由于接近液相线浇注时,温度场和溶质场相对均匀造成的。

图6 初生硅的平均晶粒尺寸随浇注温度的变化Fig.6 Change of average grain size with pouring temperature for primary Si

表2 不同制备方法下初生硅尺寸比较Table 2 Comparison of primary Si sizes prepared by different methods

表2所列为本研究方法与前人采用其他制备方法所得初生硅尺寸比较。由表2可以看出,采用本研究方法所得到的初生硅最细小。凝固过程中初生硅的形核数目、过冷度大小、Si在熔体中分布的均匀性、Si原子间的键合力以及 Si在熔体中的扩散速度等是影响初生硅尺寸形貌的主要因素,与其他方法相比,近液相线半连续铸造的浇注温度较低,并且熔体中的温度分布较均匀,Si的浓度梯度小,有利于消除Si原子聚集成团和异常生长的条件,体现近液相线半连续铸造方法在控制过共晶铝硅合金中初生硅尺寸形貌方面的优势。

3 结论

1) 仅控制工艺参数即可实现对A390合金半固态坯料中初生硅尺寸和形貌的改善。

2) 当铸造速度为120 mm/min、冷却水流量为0.05 m3/min、铸造温度为660 ℃时,可获得具有均匀、细小、近球形微观组织的 A390合金半固态坯料,初生硅的平均尺寸为10 μm左右,均匀分布在α(Al)相晶粒之间。

3) 近液相线半连续铸造方法是制备高硅铝合金半固态坯料的简单、可行和有效的方法,初生硅显著细化。

REFERENCES

[1] TOSHIO H, HIDEKI I, HISAKI W, SHINJI K. Casting of Al-Si hypereutectic aluminum alloy strip using an unequal diameter twin roll caster[J]. Journal of Materials Processing Technology,2007, 191(1): 238−241.

[2] YUCEL B. Cooling slope casting and thixoforming of hypereutectic A390 alloy[J]. Journal of Materials Processing Technology, 2008, 207(1): 200−203.

[3] YEH J, TSAU C. A study of the microstructures and properties of an A390.0 aluminium alloy produced by the layer deposition process[J]. Materials Science and Engineering A, 1993, 165(2):157−165.

[4] DEY S K, PERRY T A, ALPAS A T. Micromechanisms of low load wear in an Al-18.5% Si alloy[J]. Wear, 2009(1/4), 267:515−524.

[5] ZUO M, LIU X F, SUN Q, JIANG K. Effect of rapid solidification on the microstructure and refining performance of an Al-Si-P master alloy[J]. Journal of Materials Processing Technology, 2009, 209(4): 5504−5508.

[6] LI Yun-guo, WU Yu-ying, QIAN Zhao, LIU Xiang-fa. Effect of coaddition of RE, Fe and Mn on the microstructure and performance of A390 alloy[J]. Materials Science and Engineering A, 2009, 527(1):146−149.

[7] 毛卫民, 李树索. 电磁搅拌 Al-24%Si合金的显微组织[J]. 中国有色金属学报, 2001, 11(5): 819−823.MAO Wei-min, LI Shu-suo. Microstructures of hypereutectic Al-24%Si alloy stirred by electromagnetic field[J]. The Chinese Journal of Nonferrous Metals, 2001, 11(5): 819−823.

[8] KIM G H, LEE J I, LEE J C. Measurement of A1 Concentration in the Primary Si Crystals from the rheocast A1-15.5% Si alloy[J]. Scripta Materialia, 1997, 37(7): 929−936.

[9] LEE J, LEE H, KIM M . Formation of spherical primary silicon crystals during semi-solid processing of hypereutectic A1-15.5wt%Si alloy[J]. Scripta Meterialia, 1995, 32(12):1945−1949.

[10] SMITH D M, EADY J A, HOGAN L M. Crystallization of a faceted primary phase in a slurry[J]. Metallurgical Transactions A, 1991, 22(2): 549−575.

[11] GARAT M, BLAIS S, PLUCHON C. Aluminium semi-solid processing: from the billet to the finished part[C]//Proceeding of 5th International Conference on Semi-solid Processing of Alloys and Composites. Colorado, USA: Colorado School of Mines,1998: 199−213.

[12] 李树索, 赵爱民, 毛卫民, 钟雪友, 韩雅芳. 半固态过共晶A1-Si合金显微组织中近球形α相形成机理的研究[J]. 金属学报, 2000, 36(5): 545−549.LI Shu-suo, ZHAO Ai-min, MAO Wei-min, ZHONG Xue-you,HAN Ya-fang. Study on forming mechanism of sphere-like α phase in microstructure of semisolid hypereutectic Al-Si alloy[J].Acta Metallurgica Sinica, 2000, 36(5): 545−549.

[13] 叶春生, 潘 冶. 等温热处理对过共晶铝硅合金半固态组织的影响[J]. 金属热处理, 2003, 28(1): 35−38.YE Chun-sheng, PAN Ye. Influence of isothermal heat treatment on semi-solid microstructure of hypereutectic Al-Si alloy[J].Heat Treatment of Metals, 2003, 28(1): 35−38.

[14] 薛克敏, 韩国民, 黄科帅, 喻 佳, 李 晓. 基于 SIMA 法的AlSi30合金半固态坯料的制备[J]. 特种铸造及有色合金,2009, 29(6): 524−527.XUE Ke-min, HAN Guo-min, HUANG Ke-shuai, YU Jia, LI Xiao. Preparation of semi-solid AlSi30 billets by SIMA method[J]. Special Casting & Nonferrous Alloys, 2009, 29(6):524−527.

[15] DIEWWANT I, FLEMINGS M C. Semi-solid forming of hypoeutectic Al-Si alloy[C]//KIRKWOOD D H, KAPRANOS P.Proceedings of the 4th international conference on semi-solid processing of alloys and composite. Sheffield, UK: The University of Sheffield, 1996: 30.

[16] LIU J, CHOU Y K. On temperatures and tool wear in machining hypereutectic Al-Si alloys with vortex-tube cooling[J].International Journal of Machine Tools and Manufacture, 2007,47: 635−645.

[17] OMID L, FRANK A, ANDRE C, CHEN X G.. Microstructure and rheological behavior of hypereutectic semi-solid Al-Si alloy under low shear rates compression test[J]. Materials Science and Engineering A, 2008, 492: 377−382.

[18] 杨湘杰, 郭洪民. 流变成形浆料制备技术发展动向及其对策[J]. 特种铸造及其有色合金, 2004, 14(6): 1−4.YANG Xiang-jie, GUO Hong-min. Developing tendency and countermeasures of rheoforming slurry making[J]. Special Casting and Nonferrous Alloys, 2004, 14(6): 1−4.

[19] KANGA H S, YOON W Y, KIMB K H, KIMC M H, YOON Y P. Microstructure selections in the under cooled hypereutectic Al-Si alloys[J]. Materials Science and Engineering A, 2005, 404:117−23.

[20] 张俊红, 任智森, 赵 群. 过共晶铝硅合金显微组织细化新工艺[J]. 轻金属, 2007, 10: 59−62.ZHANG Jun-hong, REN Zhi-shen, ZHAO Qun. The new microstructure refining technology of hypereutectic Al-Si alloy[J]. Light Metals, 2007, 10: 59−62.

[21] 彭著刚, 张家涛, 樊 刚, 戴 浩, 郑 晴, 孙淑红. 等温电磁搅拌对半固态 Al-25% Si合金组织的影响[J]. 昆明理工大学学报(理工版), 2006, 1: 19−22.PENG Zhu-gang, ZHANG Jia-tiao, FAN Gang, DAI Hao,ZHENG Qing, SUN Shu-hong. Effect of isothermal electromagnetic stirring on microstructure of semi-solid Al-25%Si alloy[J]. Journal of Kunming University of Science and Technology (Science and Technology), 2006, 1: 19−22.

[22] 赵君文, 吴树森, 毛有武, 安 萍. 超声振动对过共晶 Al-Si合金半固态浆料凝固组织的影响[J]. 中国有色金属学报,2008, 18(9): 1628−1633.ZHAO Jun-wen, WU Shu-sen, MAO You-wu, AN Ping. Effect of ultrasonic vibration on microstructure of semi-solid hypereutectic Al-Si alloy slurry[J]. The Chinese Journal of Nonferrous Metals, 2008, 18(9) 1628−1633.

Forming mechanism of primary Si of A390 alloy during near-liquidus semi-continuous casting

WANG Na, ZHOU Zhi-min

(School of Sciences, Northeastern University, Shenyang 110004, China)

The A390 alloy billets were prepared using the near-liquidus semi-continuous casting technology. The microstructures of billets were observed by metalloscopy. The grain size was calculated by the Image-Pro Plus software.The influence of pouring temperature from 100 ℃ to 10 ℃ above the liquidus (650 ℃) on the shape and size of primary silicon particles of A390 alloy were studied. The results show that lower temperature and more uniformly distributing temperature field in the melt during near-liquidus semi-continuous casting help to nucleation and decrease concentration gradient of Si, which eliminates the gathering process of Si atoms and restrains the anisotropic growth of primary Si particle. So, controlling the processing parameters of near-liquidus semi-continuous casting can improve the primary Si of A390 alloy semi-solid billets, which will be a simple, feasible and effective method to prepare the semi-solid billets of hypereutectic Al-Si alloys.

A390 alloy; primary Si; semi-solid forming; near-liquidus semi-continuous casting

TG146;TG113

A

1004-0609(2010)10-1895-06

国家自然科学基金资助项目(50674032)

2009-05-25;

2010-05-22

周志敏,教授,博士;电话:13840094271;E-mail: zmzhou@imp.neu.edu.cn

(编辑 李艳红)