海鑫 1 500 mm带钢热连轧生产线

张永林,李克骞

(1.大连重工·起重集团有限公司设计研究院,辽宁 大连 116013;2.中国重型机械研究院有限公司,陕西 西安 710032)

1 概况

海鑫 1 500 mm热连轧生产线设计年产量为220万 t。主要产品有碳素结构钢、优质碳素结构钢、超低碳钢、低合金高强度钢、集装箱用钢、耐候钢、管线钢 (X70)、汽车梁及汽车结构用钢、压力容器、锅炉用钢、桥梁用钢等钢卷和钢板。

这条生产线的全部设计、制造和技术总负责由大连重工·起重集团公司总承包。该生产线采用 12项新技术设计,水平已达到世界先进水平。

2 设备组成及技术参数

1 500 mm热连轧生产线为半连续式轧制。全线主要设备有:2台步进式加热炉、1架四辊万能轧机、1架热卷箱、1架转鼓式切头飞剪、7架四辊精轧机、1套带钢层流冷却装置、2架全液压式地下卷取机。全线设备总重 12 000 t。

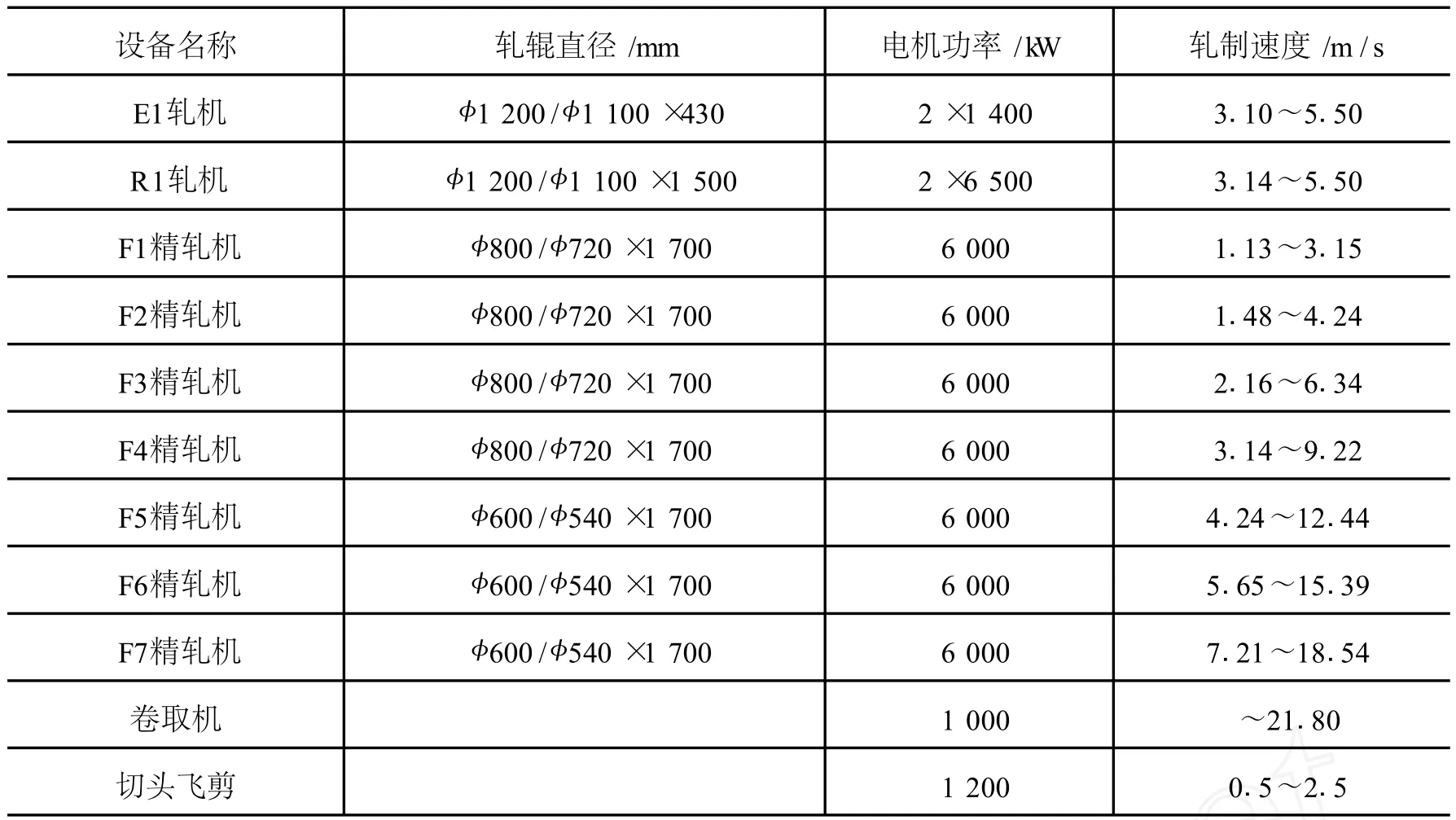

1 500 mm热连轧生产线的平面布置见图 1,原料及产品参数见表 1,设备参数见表 2。

表 1 原料及产品参数

表 2 1 500 mm热连轧机主要技术参数

图 1 海鑫 1 500 mm热连轧厂平面布置示意图

3 工艺流程简述

1 500 mm带钢热连轧生产线工艺流程见图2。检查合格的无缺陷热态连铸板坯,由运输辊道送往称量辊道,称量后,运至炉尾在入炉辊道自动对中,然后由装钢机装入 1#或 2#加热炉内。

检查不合格的缺陷热态连铸板坯,用吊车将热坯料吊至板坯库。

当连铸工序事故及生产节奏不同步时,需部分冷坯装炉:用吊车将冷坯料吊至运输辊道上,将板坯依次送往称量辊道上,称重后运至入炉辊道,自动对中后由装钢机装入 1#或 2#加热炉内。

加热炉为燃气 (混合煤气)步进式加热炉,进出钢方式为端进、端出。钢坯在炉内加热温度为 1 150~1 250℃。

加热好的坯料,由 1#或 2#出钢机托出放到出炉辊道上,经粗除鳞箱除去炉生氧化铁皮后,由辊道送往可逆粗轧机组轧制 (可逆轧制 5~7道次,立辊轧机之前设有高压水除鳞装置可以用于清除粗轧阶段产生的二次氧化铁皮)。回炉钢坯由回炉辊道返运至原料跨,用吊车吊运堆放。可逆粗轧机采用四辊可逆轧机,轧机本体具有较高的刚度,能够提高中间坯的厚度精度和板形质量。E1立辊轧机具有宽度自动控制功能 (AWC)和液压短行程功能(SSC),以便控制带坯宽度和改善头部形状。R1粗轧机的辊缝设有 APC系统(自动位置控制系统)及 AGC系统 (自动压力控制系统)。轧机压下螺丝下设有AGC缸,粗轧机后设有测宽仪。为缩短车间长度,在 R1末道次粗轧机组具有与热卷箱连轧连卷功能。

图 2 工艺流程框图

轧出合格的中间坯 (25~45 mm)再由辊道送往热卷箱卷成热卷,然后铲头、开卷移送至开卷工位,将开卷后的带钢头部引出,经飞剪切除不规则的头部(飞剪还可切除带钢尾部不规则部分)后,继续运行至精轧机组。中间坯 (>45 mm)直通热卷箱,经飞剪切除不规则的头部(飞剪还可切除带钢尾部不规则部分)后,也运行至精轧机组。精轧机组由一架立辊和七架平辊轧机组成,即E2、F1~F7。(F1E前设有精除鳞箱用于清除中间坯表面的次生氧化铁皮)。轧件依次进入立 -平-平 -平 -平 -平 -平 -平轧机连续轧制。精轧机架间设有 6台低惯量液压活套装置 (即 H1~H6),当轧件依次进入轧机时,两架轧机之间的活套依次升起,通过套高调节系统使轧机自动调速,并通过张力调节系统使带钢在微张力、恒张力状态下轧制,轧成所需要的带钢尺寸。精轧机组 F1~F7压下系统为全液压压下,并设有液压AGC自动厚度控制系统和正弯辊装置,用于保证带钢全长范围内的厚度精度及板形要求。F1~F7工作辊设有轴向窜辊装置,可以改变轧辊凸度并使轧辊磨损均匀,以改善终轧板形和提高轧辊使用寿命,为自由轧制 (SFR)提供可能。

F1~F7工作辊设有轧制润滑,F2~F7前设有氧化铁皮抑制装置,F4~F7出口设有水压除尘。

带钢尾部依次离开各架轧机时,活套装置便自动下降复位。

精轧机架间设有喷水冷却装置,用于控制终轧温度。

精轧机组后设置测厚仪和测宽仪,其中测厚仪参与液压 AGC监控。精轧机组后还设置凸度仪和板形仪,凸度仪和板形仪参与弯辊和板型控制的监控。

带钢头部从精轧末架出来,经一小段辊道空冷,进入带钢层流冷却装置,喷水管头上、下对应,长度方向上分成若干组,分别对带钢上、下表面喷水冷却,并能根据带钢厚度、钢种、终轧温度及轧制速度,自动调节喷水组数和数量,将带钢由终轧温度冷却至所要求的卷取温度 (520~700℃左右)。

带钢头部进入夹送辊后进行头部定位,3个助卷辊设定规定位置,当带钢在卷筒上卷取前 3~5圈的过程中进行踏步控制,以保证钢卷内圈不产生带头压痕。当带钢在卷筒上卷取 5圈后,开始实行张力卷取。然后助卷辊打开,卷取机在恒张力状态下卷取;带钢尾部通过夹送辊时,进行尾部定位,助卷辊依次压向钢卷,使带钢尾部卷紧,并使带钢尾部压在钢卷下方,保证不散卷。

带钢成卷后,经卸卷小车卸卷并放置在打捆站上打捆;钢卷经由 1号或 2号运卷小车运至钢卷快速链上,钢卷快速链将钢卷快速移动至 1#步进运输机上,1#步进运输机又将钢卷运输至钢卷提升装置上,提升装置带回转功能,钢卷提升装置回转并将钢卷升起到车间地平后,由 2#步进运输机将钢卷取走送至 1#固定台架上,也可将钢卷直接运至检查线进行开卷检查,检查完毕后由检查线上设备卷起来,将钢卷返运至提升装置上,由 2#步进运输机将钢卷取走;2#步进运输机自带称重功能,称重后在 2#步进运输机上喷号,喷号后钢卷被运至 1#固定台架,3#步进运输机取走 1#固定台架的钢卷至 2#固定台架,4#步进运输机转 90°(钢卷中心线不动)接在 2#固定台架后,5#步进运输机与 4#步进运输机平行接在 1#固定台架后,最后钢卷在 4#步进运输机或5#步进运输机上冷却,冷却后的钢卷用行车吊运至成品库。

4 新技术的应用

1 500 mm热连轧机应用了 12项成熟可靠的新技术。

(1)节约能源的连铸坯的热送热装技术。1 500 mm热连轧生产线 60%以上的连铸坯直接由连铸车间热送到轧钢车间的上料辊道上,由装钢机送入加热炉,由于距离短,装炉温度一般可达到 600~700℃以上。

(2)先进的步进梁式加热炉。加热炉炉型及燃烧器配备合理,采用法国斯坦因数字化燃烧技术,应用宽火焰烧嘴加热,6段炉温控制,对钢坯加热灵活均匀。双层框架步进机械保证钢坯运行平稳、可靠。

(3)E1立辊轧机采用全液压的压下技术。为提高带钢的宽度精度,自主开发的 E1立辊轧机采用了全液压的压下技术,具有宽度位置控制(AWC),立辊的短行程控制 (SSC)等多种功能。一台能力强大的卧式电机传动使设备结构简洁并工作可靠。

(4)轧机主传动系统采用交交变频控制技术。轧机主传动系统采用目前世界最先进的 SIMADYND为核心的交交变频传动控制技术,采用全数字系统,并且全部实现网络化设计,安全可靠,交换数据信息量大。

(5)具有带芯移送功能的先进的热卷箱技术。热卷箱的使用可大大的减少中间坯的头尾温差,并可减少中间坯的温度的损失,节能效果明显。热卷箱与粗轧机实行连轧连卷,缩短轧制线的长度,对合金钢的生产及薄规格的中间坯的使用更为有效。带芯的移送技术可以使已开卷的中间坯卷提前前移,为下一块钢板卷取创造条件,缩短轧制周期。

(6)精轧切头飞剪的优化剪切。带钢采用滚筒式飞剪,减少板坯切头、切尾长度,提高收得率,切头采用圆弧剪刃,保证轧件顺利咬入精轧机组,减少精轧咬钢事故率,飞剪具有优化剪切功能。精轧切头飞剪采用带头的准确定位系统,通过对带头及带尾位置的捕测,将切头、切尾控制在最佳范围,有效地提高带钢的收得率。

(7)精轧机采用全液压厚度自动控制系统(液压 AGC)。精轧 F1~F7采用全液压的厚度控制系统。它具有恒辊缝控制系统及辊缝的自动控制功能,使带钢纵向厚度的均匀性得以保证,带钢厚度精度达到较高的水平。并设有全液压、高响应的液压活套装置,实现微张力和恒张力轧制。精轧机组设置液压式上阶梯垫装置。精轧机组还配有全自动的快速换辊装置。

(8)精轧机采用工作辊连续窜辊调节系统和液压弯辊系统。现代化的热连轧机,要保证良好的平直度,必须要达到一定的板形精度。海鑫1 500 mm精轧机组全部采用了工作辊的连续窜辊装置 (WRS)。根据轧制模型的要求对工作辊进行横移的预设定。并配有工作辊液压弯辊装置(WRB),压力可调。保证高精度的产品质量。

(9)精轧机轧制采用工艺润滑系统。精轧机设有轧制工艺润滑系统,降低轧制压力、减少轧制功率、延长轧辊寿命、提高带钢表面质量。轧制力平均降低 10±2%;辊耗平均降低 30±5%;轧制公里数平均延长 30±5%;油耗量为 0.2±0.05 kg/t钢。

(10)带踏步控制的全液压式的三辊卷取机。全液压式卷取机具有对 3个助卷辊的位置控制及对带头的踏步控制、压力控制和连续控制功能(AJC)。1#卷取机具有整体移出轧线的功能,使设备的维护安全方便。

(11)全液压控制的卷取机前的侧导板。卷取机前侧导板采用全液压的伺服控制系统,可以对侧导板进行位置控制及侧导板对带钢的压力控制。可明显提高带钢的卷取质量。

(12)采用全线的计算机自动管理。海鑫1 500 mm热连轧机计算机控制系统采用两级计算机控制技术,整个计算机硬件系统采用三级网络结构,即以太光纤环网的管理监控层,现场总线和高速全局数据网的控制层,现场总线的设备层。整机控制水平达到国际同类产品水平,能够实现全线的自动化生产。

5 新技术的完善与创新

为使生产线技术水平进一步提高还需要使设备及功能不断地完善和创新,力求使其达到更高的水平。

(1)工作辊窜辊装置的设置与改善。精轧机工作辊窜辊装置的预设定,可实现 F1~F4轧机带辊型工作辊的横移,为前几道次改善带钢金属横向流动提供了条件。F5~F7轧机窜辊设计为平辊的横移,并配合工作辊的弯辊得到良好的板形。

(2)高效的层流冷却温度的控制。根据带钢的组织性能要求,选择所需的冷却曲线和带钢温度分布曲线,并根据钢种和带钢的厚度、精轧出口的带钢温度和速度进行带钢的冷却,并可对带钢的动态温度进行动态调整控制和补偿。

(3)热轧工艺润滑装置。海鑫 1 500 mm热连轧机设置工艺润滑装置,对轧辊的使用周期的延长有很大的作用。并可降低轧制力节约能源。即在轧件进入辊缝前,向轧件表面喷涂润滑物质,形成润滑膜,由于润滑膜与轧辊的接触时间只有百分之几秒,所以润滑膜在烧掉前可以起到润滑作用,从而降低轧制力,减轻轧辊磨损,避免很快出现凹坑和麻点,同时也降低了电耗和辊耗。

6 结论

海鑫 1 500 mm热连轧机具备世界先进水平。采用了连铸坯热装热送技术,带芯移动的热卷箱技术,全液压厚度自动控制技术,工作辊一窜辊和液压弯辊技术,经运行证明产品质量、产量均达到设计要求。但是,通过投产以来的运行,存在许多不足与尚需进一步完善的工作。

[1] 中国金属学会热轧板带学术委员会.中国热轧宽带钢轧机及生产技术[M].北京:冶金工业出版社,2004.

[2] 邹家祥.轧钢机械 [M].北京:冶金工业出版社,2000.

[3] 徐德贵.莱芜 1 500 mm热连轧带钢生产线工艺和设备特点[J].轧钢,2006,23(3):35-37.