优化中间包结构去除钢液氧化物夹杂

梁子福,李新强,蒋 军,薛 松

(中国重型机械研究院有限公司,陕西 西安 710032)

1 前言

中间包是钢液凝固前所经过的最后一个耐火材料容器,主要功能是将洁净的钢液按要求的流速、温度和成分分配给各个铸流。无论是转炉的脱氧产物、钢包渣、中间包渣还是二次氧化产生的氧化物,都应尽可能地从中间包过程中去除,如果中间包结构设计不合理,就难以在中间包内去除夹杂物。因此,为提高钢液质量,要求中间包具有消除大型外来夹杂物、避免内生夹杂物聚集长大及可在钢液传送过程中去除任何残余夹杂物等功能。合理的中间包外形设计和内腔结构布置不仅是连浇过程中稳定连铸机和连续操作的关键因素,而且在去除钢液中夹杂物、提高铸坯质量、获得高附加值产品方面发挥着重要作用。

2 中间包钢液氧化物夹杂的来源及去除机理

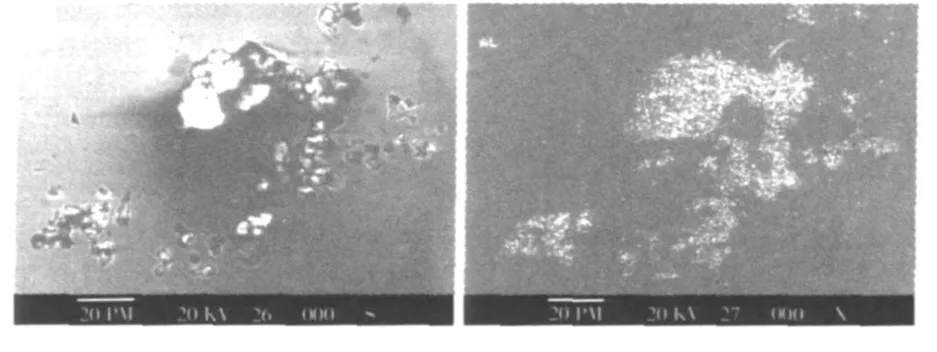

中间包钢液中氧化物夹杂有外来夹杂和内生夹杂两种。外来夹杂来源于钢液的二次氧化、卷渣或耐材侵蚀物等。外来夹杂物为组成复杂的复合大尺寸氧化物。Ohno等[1]发现,钢液二次氧化形成的大型夹杂物数量大约是钢包到中间包之间形成大型夹杂物的 2.5倍,且二次氧化产物的尺寸一般都在50μm以上。钢包渣中含有 FeO、MnO和 Si O2等氧化物,部分钢包渣进入中间包后,与钢液中的铝发生反应生成簇状的Al2O3,最终进入结晶器内并可能残留在凝固的坯壳中,形成大型夹杂物或夹渣,图 1为铸坯中Al2O3夹杂物不同形态示意图。如果不去除这些大颗粒夹杂物,会增加浸入式水口堵塞的几率,降低或恶化产品质量。

图 1 铸坯中 Al2O3夹杂物不同形态示意图

内生夹杂是钢液中游离氧与脱氧剂如铝或硅的反应产物,98%的内生夹杂的直径小于5μm,内生夹杂物的尺寸较小且在钢中均匀分布,不会对连铸钢坯带来不利影响。

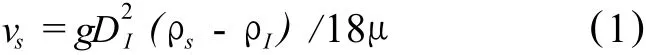

去除中间包钢液夹杂物的方式主要有上浮、相互碰撞长大上浮和黏附包内耐火材料去除法等,这都与钢液的流动密切相关。夹杂物上浮速度可粗略用 Stockes公式表示

式中,vs为夹杂物上浮速度,cm/min;DI为夹杂物的粒径,cm;ρS为钢液密度,7.0 g/cm3;ρI为夹杂物密度,3.5g/cm3;μ为钢液黏度,1 600℃时为 0.05 g/cm·s2;g为重力加速度,980 cm/s2。

夹杂物从中间包底部上浮到钢渣界面所需的时间 tf

式中,L为中间包钢液的高度,cm。

钢液在中间包中平均停留时间tθ按下式计算

式中,W为中间包钢液的容量,t;Q为钢液浇注速度,t/min。

中间包钢液夹杂物上浮临界粒径DC

若按钢液在中间包内停留时间大于 8~10 min计算,根据公式 (4)可得出不同容量中间包夹杂物上浮的临界直径 DC=50~80μm,也就是说只要有充分的停留时间,中间包钢液中大于50μm的夹杂物可以通过上浮去除。

为使中间包内大颗粒夹杂物充分上浮,中间包设计应考虑采用大容量深熔池的中间包,以增加中间包钢液平均停留时间 tf;在内腔结构上合理布置控流装置,以改变钢液的流动轨迹,缩短夹杂物的上浮距离。评价中间包冶金效果的指标主要是:

(1)钢中总氧量 T[O]。T[O]=[O]熔+[O]夹,钢中 T[O]越低,说明 [O]夹也越低,钢的洁净度也越高;

(2)钢中显微夹杂物 (M I)。一般采用金相显微统计方法来鉴定;

(3)大颗粒夹杂物 (MA)。采用 Slims法来评价钢中大颗粒夹杂物的数量 (从 1 mg/10 kg钢到几百 mg/10 kg钢)。

3 中间包结构优化

3.1 中间包内腔尺寸的优化设计

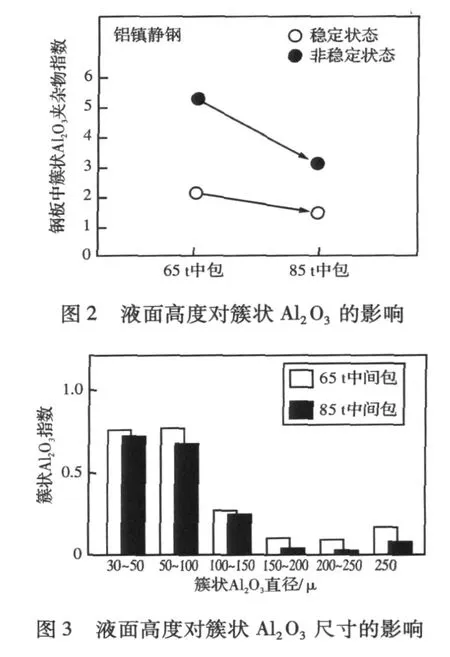

(1)中间包容量的大型化。为使中间包内大颗粒夹杂物充分上浮,增加中间包钢液平均停留时间 tf最有效的方法为采用大容量深熔池的中间包。拉速一定时,中间包容量取决于钢液的体积流量,公式 (3)表明,容量大意味着钢液在中间包的平均停留时间长,从而使夹杂物有足够的时间上浮到顶渣层而被去除,从而减少中间包钢液中大型夹杂物的数量。Tozaki等[2]将中间包容量由 65 t增大到85 t,并进行工业试验,其结果如图 2、图 3所示。无论是在稳定浇注条件下还是在非稳定浇注条件下,簇状 Al2O3夹杂物数量都有所减少。S.Hiraki等人研究认为,采用大容量中间包不仅提高了高速连铸薄板坯 (厚为 90~100 mm)的纯净度,而且在进行低液位操作时还可以促使夹杂物的上浮[3]。

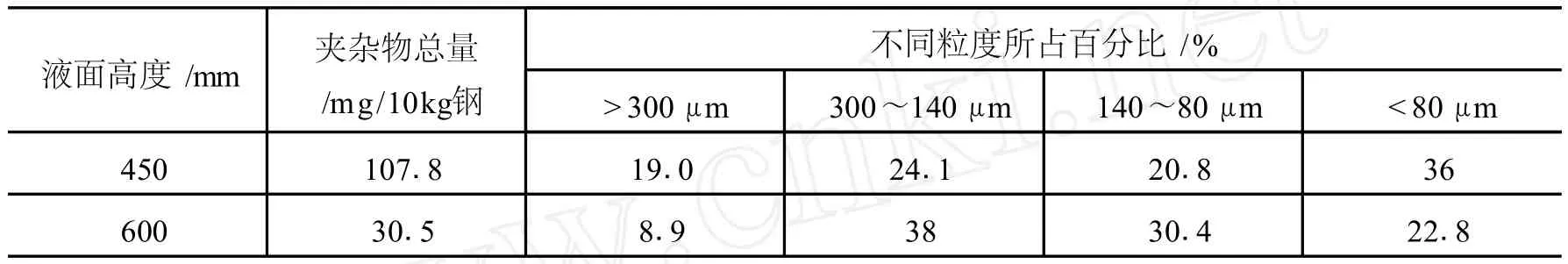

(2)中间包的深熔池化发展。随着中间包容量的增大,液面高度也随之增大。液面高度增加可消除击穿流,避免卷渣钢液进入结晶器。中间包液面高度最高可达1 778 mm[4]。研究表明[5],中间包液面越低,钢液中大型夹杂物含量越多,液面增高,大型夹杂物含量减少,中间包不同液位高度钢液中大型夹杂物分析数据见表 1。

表 1 中间包不同液位高度钢液中大夹杂物分析

3.2 中间包内腔结构的优化

内腔结构布置合理的中间包既能将大包注流引起的强烈紊流控制在紊流区,又能优化中间包的流场,促进夹杂物去除,改善钢的清洁度,并尽可能地保持各流之间温度和成分的相似,获得质量均匀的产品。此外还要尽可能减少耐火材料的用量,减少对中间包的二次污染和降低耐火材料的使用成本。因此,对控流装置的布置方式、形状尺寸及所用的耐火材料进行研究和选择很重要。

3.2.1 改进控流装置

(1)导流装置。研究表明,当中间包内没有如导流堰、导流坝及带孔导流隔墙等导流装置时,大包注入的钢液以较高的速度冲到中间包底部,并向四周散开,一部分钢液沿着包底向出水口流去,造成短路流现象;另一部分钢液在中间包内有回流现象,形成返混流,这种流动方式不利于夹杂物的上浮,钢液在中间包内的停留时间短。但在中间包内设置导流装置后,中间包流场得到很大改善,钢液的运动路线延长,停留时间相应增加,死区比例减小,有利于夹杂物的上浮和去除。设置导流装置的形式有单挡墙、双挡墙和多挡墙,目前国内的多流中间包一般采用带有导流孔的挡墙和挡坝组合的导流装置。

(2)湍流控制器。中间包防湍流控制器是一种限制大包注流冲击能的装置,能有效防止中间包钢流对中间包底部的冲刷,延长中间包的寿命;有利于防止浇注区中间包覆盖剂卷入钢液形成夹杂及卷入空气发生二次氧化;可改善中间包内钢液流场,消除短路流,延长钢液滞留时间,促进夹杂物上浮。

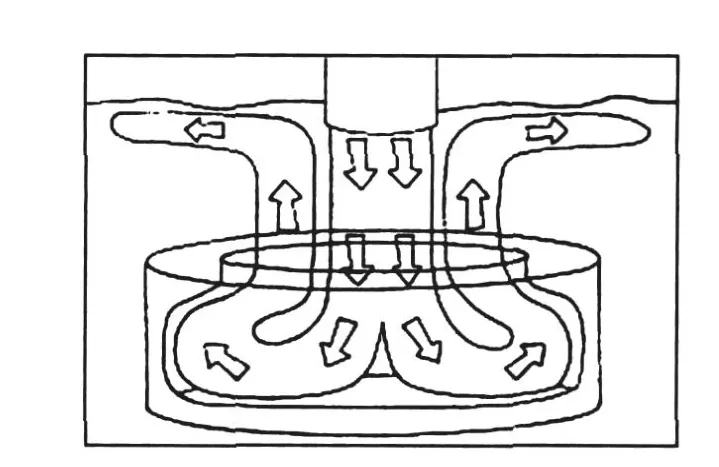

图 4为 Bolger和 Saylor[6]设计的减少湍流的控制器,将其安放在钢包注流冲击点,使大包注流反向流动,从而耗散了注流的湍动能。但湍流控制器不能改变中间包内钢液流场的整体状态,它可以与导流控制装置 (如挡坝等)配合使用。此外,防湍流的效果与控制器的原始形状、有无顶缘有关,而控制器的形状会随着耐火材料的侵蚀而发生变化。

图 4 湍流控制器结构示意图

(3)中间包底部吹氩装置。采用在中间包耐火里衬的两侧和底部埋设透气管、在包底安装条形透气砖等方式,从中间包底部吹氩形成气幕挡墙,由气泡吸住夹杂物并托着夹杂物一起上浮,从而使夹杂物进入到渣中,提高了钢液的清洁度。用吹氩形成的气幕挡墙代替挡渣堰和导流坝的设想适应洁净钢发展的新要求,这一方面可以减少耐火材料的使用量,从而降低耐火材料受冲蚀进入钢液而污染钢液的机会;另一方面中间包吹氩还有利于微小氩气泡捕获钢液中的小颗粒非金属夹杂,携带其上浮至顶渣液面被去除。但其不利之处是吸附夹杂物的气泡有可能卷入铸坯,造成较严重的缺陷。

3.2.2 中间包内耐火材料的改进

各种尺寸的夹杂物在与包内耐火材料接触后,会粘附在耐火材料的表面从而脱离钢液。通过包内拆下的残砖反应层中 Al2O3成分的变化证实了这一点。且由于大多数耐火材料为氧化物,因此,耐火材料对钢水中氧含量也有很大影响。但耐火材料向钢液中传氧取决于钢液的脱氧程度以及所用耐火材料的种类和组成。通过氧势分析[7],碱性氧化物如 CaO等使钢液增氧很少。中间包工作层由绝热层、喷涂料发展到现在的干式振动料,采用碱性材料MgO质、CaO-MgO质、钙质工作层更有利于钢液的净化。目前,已开发的无树脂结合的无碳干式料,属环保型材料,对钢水无污染,较目前树脂结合剂干式料更耐钢液侵蚀。此外,也应考虑中间包内预制件的长寿化并避免对钢水的污染,材料由高铝质到MgO质或镁钙质是发展趋势。

4 工业应用效果

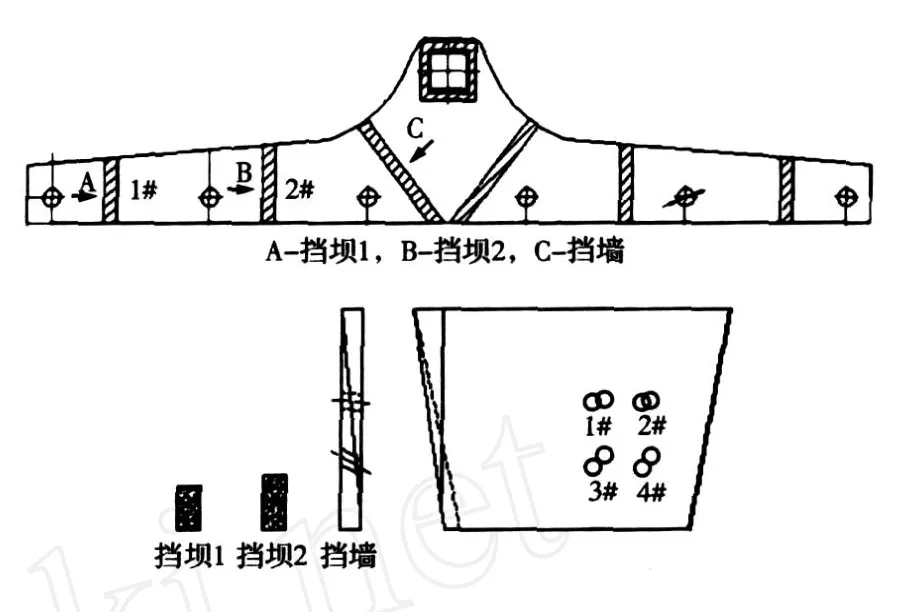

2009年新设计的攀钢 6机 6流方圆坯连铸机,浇注断面为 200 mm×200 mm的方坯和Ф200 mm的圆坯。中间包设计考虑夹杂物上浮所需的钢水滞留时间按 10 min计算,最大拉速2.2 m/min,中间包容量约为 38 t。为保证钢液从注入口至浇注口有足够的距离,采用 T型中间包,正常浇注时液面高度为 900 mm。

通过与重庆大学合作,对所设计的中间包进行了多种水模型方案的试验,确定中间包内腔结构采用防湍流控制器 +挡墙 +挡坝 (双坝)的形式,并确定了中间包底部和冲击区侧部耐火材料层厚度为 260 mm,其它侧部为 240 mm,如图 5所示。为防止耐火材料的二次污染,预制件湍流控制器、挡墙、挡坝均采用MgO≥84%、SiO2≤7.5%的镁质耐火材料。中间包工作层则采用MgO≥80%的干式涂料。

最后对优化后的中间包进行了冶金效果的综合评估。与空白试验相比,结构优化设计后的中间包冶金效果为:铸坯中总氧 T[O]含量可减少44%;显微夹杂物 (M I)数量可减少 54%;大颗粒夹杂物 (MA)数量可减少 83%。该连铸机于2009年 10月份投产,中间包使用状况稳定,寿命长,达到了设计要求。

图 5 中间包防湍流控制器 +挡墙 +挡坝 (双坝)示意图

5 结论

为满足高端产品的生产要求,需要对中间包进行精确设计,要充分考虑夹杂物的上浮特性。设计的重点是确保获得理想的钢液流场和合理的钢液停留时间,使钢液在进入结晶器之前能够最大限度地满足洁净度要求。但每台中间包都应根据连铸机的实际情况量身定做,并参照实物大小用水力学模型试验结果而设计,方可得到流场控制最优的中间包。中间包向大容量、深熔池方向发展,配合采用多孔隔墙等导流装置、防湍流控制器、吹氩搅拌等仍是目前优化中包结构的手段。

[1] Ohno T,Ohashi T,Matsunaga H,et al. Trans.[J]. ISIJ,1975,15:407-416.

[2] Tozaki Y,Hirata T,Satoh A,K. Sekino,et al.Steel making Conference Proceedings[A]. ISS A I ME,1993,377-382.

[3] Hiraki S,Kanazawa T,Kumakura S,Kode M,Hanazaki K. Influence of tundish operation on the quality of hot coils during high speed continuous casting[J]. I&S M,1999,(3):47-52.

[4] 张立峰,王新华.连铸钢中的夹杂物[J].山东冶金,2005,(2).

[5] 曹广畴.现代板坯连铸 [M].北京:冶金工业出版社,1994,48.

[6] BolgerD.and Saylor K.Steel making Conference Proceedings,ISS-A I ME,1994,77,225-233.

[7] 李楠.钢与耐火材料的作用及耐火材料的选取[J].耐火材料创刊 40周年特刊,2006.