冷轧板带材切边圆盘剪侧向间隙及其精度的探讨

景群平,张勇安,许展望,王晓慧

(1.中国重型机械研究院有限公司,陕西 西安 710032;2.太原科技大学机械电子工程学院,山西 太原 030024)

1 概述

切边圆盘剪是金属板带精整作业线的核心设备之一。由中国重型院设计、制造并成套的高精度全自动切边圆盘剪已成功应用于宝钢冷轧厂、鞍钢冷轧厂精整线,其自动化程度、调整精度、设备制造水平及切边质量等已经达到国外同类设备水平。

用户对圆盘剪的调整越来越倾向于全自动调整。全自动调整是指带材参数的自动传输,调整目标值的自动计算,调整位置自动反馈,调整过程的逻辑控制。而重叠量调整精度、侧向间隙调整精度以及刀盘侧向间隙在旋转运动过程中的稳定性 (即刀盘端面跳动保证在一定范围内)是影响产品质量的主要因素。

文献[1,2]综合分析了影响圆盘剪重叠量调整精度的诸多因素,给出了高精度圆盘剪重叠量调整的控制方法。本文根据影响上、下刀盘端面跳动精度的各个零件形位公差的因素结合机械设计及制造、传感器位置检测与电气控制,探讨了提高侧向间隙精度和稳定性的措施,给出了影响上、下刀轴空间平行度的各零件形位公差的计算方法。

2 侧向间隙调整机构原理分析

2.1 侧向间隙调整机构

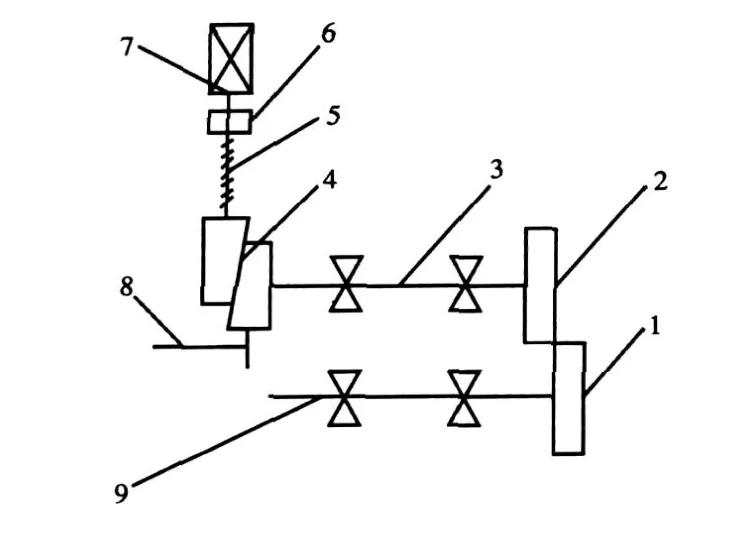

侧向间隙调整机构如图 1所示,调整装置安装在上刀轴箱上,采用高刚性的直线导轨作为导向元件,通过变频调速齿轮马达驱动滚珠丝杠使螺母升降带动斜楔块上下移动,而斜楔块将直线导轨滑块的直线运动方向改变 90°,从而使得上刀轴产生水平移动,达到调节刀刃侧向间隙的目的。

图 1 侧向间隙调整机构原理示意图

2.2 侧向间隙调整的电气控制方法

影响侧间隙调整精度的重要因素之一是传动链中的机构间隙。消除机构运动间隙的方法在文献[2]中有详细描述。

切边圆盘剪的操作侧和传动侧的侧向间隙调整机构的驱动马达分别由两台变频调速电机驱动,采用变频调速装置控制,调整的起始阶段采用较高速度,接近目标值时,以较低的速度逼近目标值,可全自动完成整个调整过程。

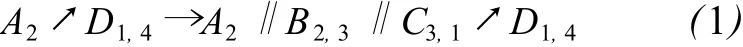

在上位计算机或触摸屏上设定和显示圆盘剪侧间隙调整电机的传动参数和侧间隙的调整值。图 2为侧间隙调整的电气控制系统框图。上位计算机或触摸屏通过网络通讯传送带材的参数给可编程控制器,可编程控制器按照数学模型计算出侧间隙的目标值,并和检测元件测量的实际值进行比较,通过变频器控制电机,实现侧间隙的调整。

图 2 侧向间隙调整的电气控制系统框图

3 关键零件形位公差的设计

3.1 影响切边质量的因素分析及相关指标的检测方法

板带材的剪切断面质量与侧向间隙调整精度以及刀盘侧向间隙在旋转运动过程中的稳定性密切相关。对于不同厚度与不同材质(主要指机械性能)的板材,要求圆盘剪有不同的侧向间隙值与其相对应。圆盘剪的侧向间隙值能保证刀轴的轴向窜动和刀盘的端面跳动控制在一定范围内。

在工程实践中,刀轴的轴向窜动是通过装配预紧来保证,其测量方法是将千分表的触头顶在刀轴轴端,用撬杠轴向撬动刀轴,轴向前后撬动力约 1 000 N,计量千分表最大差值。对于上、下刀盘端面跳动的测量分别以上、下刀轴的轴线为旋转基准轴线,将千分表的表座固定在机架的适当位置,千分表的触头顶在刀盘端面的最外端,旋转刀轴,计量千分表的最大差值。

3.2 关键零件形位公差的设计方法

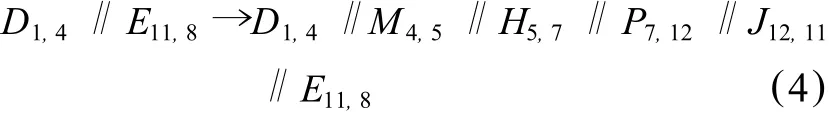

装配零件位置关系的传统设计方法为建立装配尺寸链[3],用图形来描述位置关系,由于位置涉及不同的方向,因此画出的尺寸链图较复杂,也很容易把位置关系搞错,对于复杂装配体更是如此。装配尺寸式[4]是一种描述装配尺寸或位置关系的新方法,该方法不需绘图、建立尺寸或位置关系方便,便于计算机辅助设计等特点。图 3为圆盘剪的上下刀轴装配示意图,图中共有 13个装配要素,即:A2为上刀剪切面,B2,3为上刀盘与隔环的装配基准,C3,1为上主轴与隔环的装配基准,D1,4为上主轴轴颈与轴承内孔的装配基准轴线,M4,5为上偏心套与轴承的装配基准轴线;H5,6为上偏心套与铜套的装配基准轴线,K6,7为机架上孔与铜套的装配基准轴线,E11,8为下主轴轴颈与轴承内孔的装配基准轴线,J12,11为下偏心套与轴承的装配基准轴线,P13,12为下偏心套与铜套的装配基准轴线;Q7,13为铜套与机架的装配基准轴线;G10,9为下刀盘与隔环的装配基准,也是下刀盘的剪切面;F8,10为下主轴与隔环的装配基准。

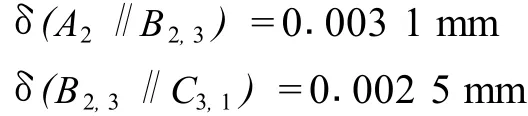

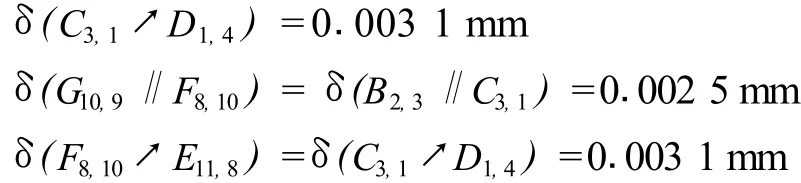

经分析,图 3中描述封闭环与组成环位置关系的装配尺寸式如下:

图 3 上、下刀轴装配示意图

式中,A2∥B2,3为零件 2(上刀盘)两个端面的平行度;A2↗D1,4为剪切面 A2对其刀轴轴线 D1,4的跳动;同理类推。

由于零件 6、13与零件 7是过盈装配,公式(3)可以简化为 (同时将下标 6与 13改为 7),即

3.3 算例

本文以上、下刀盘剪切面端面跳动误差为0.005 mm、上、下刀轴空间平行度 0.02 mm为目标来确定相关零件的形位公差。

公式 (1)、(2)与公式 (3)建立的装配尺寸式描述了封闭环与组成环的位置关系,据此可以计算确定相关组成环的位置公差,包括尺寸式计算[5]与公差分配两部分内容。

圆盘剪参数:刀盘直径 320 mm;隔环直径250 mm;上刀轴轴肩距离后支撑轴承 395 mm。

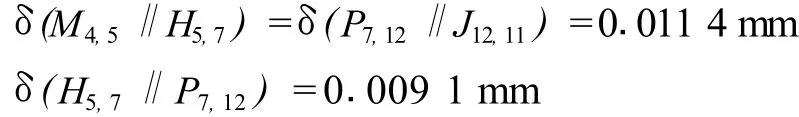

根据文献 [6]中的 GB/T 1184-1996,查得:δ(A2∥B2,3)=0.005 mm,δ(B2,3∥C3,1)=0.004 mm,δ(C3,1↗D1,4)=0.004 mm。引入调整系数 k1,根据概率法计算与上、下刀盘端面跳动有关零件的形位公差如下。

同样,根据文献[6]中的 GB/T 1184-1996,并引入调整系数 k2,根据概率法计算与上、下刀轴空间平行度有关零件的形位公差如下。

到此,影响剪刃端面跳动及剪切面平行度的全部零件的位置公差全部确定完,即按照该位置公差对零件进行加工,装配后能够满足剪切面端面跳动不大于 0.005 mm,上下刀盘剪切面平行度不大于 0.02 mm。

4 结论

该切边圆盘剪已在国内几个主要大型钢铁企业如宝钢冷轧厂、鞍钢冷轧厂等成功推广应用了八套,取得了良好的效果。通过工程实际应用,切边圆盘剪的侧向间隙及其精度有如下结论。

(1)采用侧向间隙调整机构可以实现大速比传动,目前工业应用中的几台圆盘剪侧向间隙调整综合精度可与国外圆盘剪相媲美;

(2)基于上、下刀盘端面跳动精度的关键零件形位公差的设计方法,保证了剪切高端板材对圆盘剪刀盘端面跳动的高要求;

(3)提出影响上、下刀轴空间平行度的各零件形位公差的计算方法,保证了重叠量调整精度的稳定性。

[1] 许展望,张勇安,景群平等.高精度圆盘剪重叠量调整控制方法的研究 [J].现代电子技术,2007,(21):161-163.

[2] 景群平,张勇安,王社昌等.冷轧板带材切边圆盘剪重叠量调整方法探讨[J].重型机械,2008,(1):35-39.

[3] 顾崇衔.机械制造工艺学[M].西安:西安交通大学出版社,1980:89-95.

[4] 王晓慧,李改全,吉慧琴.装配尺寸式的研究[J].工程设计学报,2008,15(3):170-172.

[5] 王先逵.机械制造工艺学[M].北京:机械工业出版社,2008:172-173.

[6] 重型机械标准第 1卷[M].云南:云南出版集团公司,2008,349-350.