一种碘化剂一氯化碘的新型合成方法

王景立 韩涛

[摘要] 本研究结合生产实际,通过更换部分原材料,纵向和横向结合,交叉设计对比试验,不断优化组合反应条件,总结出适合工业化生产和发展的新型工艺路线。应用于生产,该工艺将会大大简化操作流程,缩短反应时间,减少安全隐患,达到提高产品质量和收率的目的。

[关键词] 碘化剂;一氯化碘;异酞酸;合成方法

[中图分类号] TQ463.2 [文献标识码] A [文章编号] 2095-0616(2015)01-92-04

[Abstract] In this study, to combined with the actual production, through the replacement of some raw materials, the integration of the vertical and horizontal, the cross design of comparison test, and the continuous optimization of the reaction conditions, to summed up the new process route suitable for industrial production and development. The process route used in the production will simplify the operation process, shorten the reaction time, reduce the potential safety hazard, and will achieve the purpose of product quality and yield improvement.

[Key words] Iodination agent; Iodine chloride; Isophthalic acid; Synthesis method

本研究产品中间体化学名5-氨基-2,4,6-三碘异酞酸,简称为异酞酸;产品化学名5-氨基-2,4,6-三碘异酞酰氯,简称为酰氯。碘化剂一氯化碘是合成医药中间体异酞酸的重要原料。它属于无机盐,红棕色液体或黑色结晶。有氯及碘的味道,且具有氧化性和强烈的腐蚀性,与有机物发生碘化作用,同时呈现氯化作用,可用于芳环上的取代。现有传统工艺,一直以来以氯气法制备,但氯气是一种有强烈刺激性气味的剧毒气体,生产中由此给产品质量和安全隐患等方面带来的诸多负面影响,不仅减缓了正常生产,还长期制约着酰氯产品的纯度和产率。早在1963年,2001年,有关文献就此曾作过类似报道[1-2],但一直处于实验室试制阶段,很少用于大规模工业化生产。为了探讨新型的工艺路线,克服氯气法制备氯化碘带来的诸多弊端和不足,如今,先后通过一系列实验室试制,中试放大验证等具体而细致的工作,初步确定可行的工业化生产方案。

1 材料与方法

1.1 反应原理[3-6]

6 I+6 HCl+NaClO3=6 ICl+NaCl+3 H2O

1.2 主要试剂与仪器

精制碘(进口CP级),粗制碘(本地回收),5-氨基异酞酸(或5-氨基间苯二甲酸)(上海谱振生物科技有限公司),氯气,工业级;其他试剂均为国产AR级试剂。

高效液相色谱仪U-3000(美国戴安仪器股份有限公司),其他为常规仪器。

1.3 合成方法

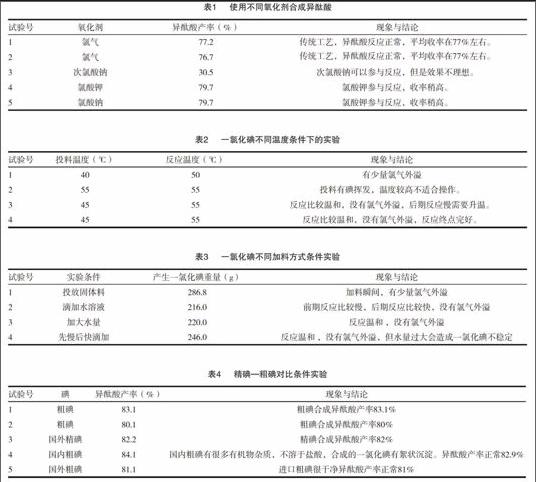

1.3.1 氧化剂的选择[7] 在一氯化碘合成中我们分别选用了氯气、次氯酸钠、氯酸钾、氯酸钠几种氧化剂合成异酞酸。实验结果总结如下:(1)选用氯气、次氯酸钠、氯酸钾、氯酸钠等氧化剂作为反应物,都可以合成异酞酸;不过,以氯酸钠、氯酸钾合成产率较高。(2)氯酸钠法工艺与原氯气法工艺相比,通氯气量不足,碘单质反应不彻底,因此一氯化碘含碘量较大,造成异酞酸产率偏低。然而对于氯酸钠,可以精确计量,能够保证一氯化碘终点完好。(3)氯酸钾、氯酸钠经过试验对比,氯酸钠溶解度较大,选用比较合适。见表1。

1.3.2 一氯化碘的反应温度控制[8] 投料氯酸钠时,因为体系反应放热,反应前期稍微升温,后期可不用再升温。但后期碘的溶解度会变大,反应会加快。以40℃、45℃、50℃、55℃时的条件进行试验

对比如下:(1)投料温度在45℃时比较适合,低于45℃反应会变慢且有氯气外溢,高于55℃碘升华严重,有碘气外溢。(2)后期反应温度在55℃较为合适,但高于55℃一氯化碘不稳定较易分解,低于55℃反应时间很长。见表2。

1.3.3 投料方式的改进 投放氯酸钠时,可以分批次向反应罐内投放固体料,也可以将氯酸钠溶解到水里面,形成氯酸钠溶液,然后滴加。滴加水溶液后会对一氯化碘的含量产生影响。实验结果如下:(1)投固体料不易控制速度,还是以水溶液滴加较好。(2) 滴加速度前期慢,后期反应加快可快速滴加。(3)溶解氯酸钠的水量以氯酸钠重量的1.5~3倍较好,水量太多会降低一氯化碘的含量。见表3。

1.3.4 粗碘和精碘合成异酞酸对比 本工艺的一个优点在于可以使用含水的粗碘[9-10]合成一氯化碘,除了选用自己回收套用的粗碘以外,还使用了国内厂家的粗碘,和国外进口的粗碘。还可以使用价格比较便宜的碘。实验结果如下:(1)粗碘反应正常,但是粗碘含量不准,会造成多投碘,使产率稍高。(2)粗碘要使用干净无杂质的,否则含有的有机物杂质会随着粗碘被带入异酞酸里面,进而影响产品酰氯的纯度。

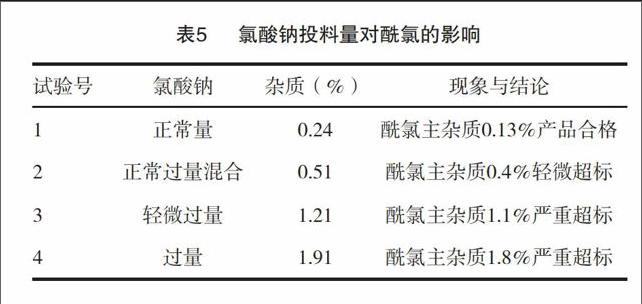

1.3.5 氯酸钠投料量对产品5-氨基-2,4,6-三碘异酞酰氯的影响 氯酸钠合适的投料量是该步完全反应的关键要素,投料量少了会造成异酞酸产率低,投料多了会产生杂质。所以精确定位氯酸钠投料量对反应非常关键。实验结果如下:(1)氯酸钠过量可以通过补加碘的方法进行调节。但是氯

酸钠过量会造成酰氯主杂质超标,和氯气过量效果一样。(2)正常量的氯酸钠不会造成酰氯的杂质升高。

2 总结

2.1 条件与结论汇总

(1)氧化剂选用氯酸钠最佳。

(2)投料温度45~55℃不超过55℃,保温反应温度55℃。

(3)氯酸钠的加料方式为滴加。也可以缓慢投放固体料。但要严格控制氯酸钠的投料比例。

(4)使用粗碘合成,碘里面不能有杂质。

2.2 最终工艺简述[11]

(1)向1000mL四口烧瓶中加入称量好的碘和盐酸,搅拌,升温。

(2)将氯酸钠倒入烧杯,加入20mL水溶解。当物料温度达到45℃,缓慢滴加氯酸钠溶液。

(3)加入后开始反应并且放热,当料液颜色由白变成红色时,继续滴加氯酸钠溶液。

(4)前期慢加,后期快加,控制加氯酸钠速度以没有氯气放出为宜。

(5)滴加完毕后55℃搅拌6h。

(6)检测:取一氯化碘盐酸溶液,与标准一氯化碘稀释液比较,颜色浅就说明碘量不够,需要补加3g碘。颜色一样或者稍深即可判定合格。当出现碘沉淀或者大量沉淀,说明碘量过多,可补加1g的氯酸钠。

(7)检测合格的一氯化碘降温35℃待用。

3 中试放大技术方案

首先向反应罐投入一定量的单质精碘或粗碘,由盐酸高位槽放入一定量的高纯度盐酸,升温至一定温度,然后缓慢添加氯酸钠,由慢到快,以未有氯气溢出为宜。充分保温反应完全后,吊取少量反应液,用氯仿比色法[12]法进行鉴别反应终点。合格后,转入碘化反应罐高位槽,待用。

总反应方程式如下。

具体结合反应条件、物料配比、操作方法,详述工艺流程如下。

3.1 投料

(1)检查一氯化碘稀释釜反应流程,关闭釜底阀,向釜内加入单质碘(折百量550kg)。向盐酸高位槽打入盐酸(高纯度盐酸33%,含量650kg),放入反应釜。为了防止搅拌开不起来,可先加入90kg碘,后期慢慢补加碘。

(2)升温:控制蒸汽或者热水将釜内温度升到45~55℃之间。

(3)投氯酸盐:氯酸盐的加入一定要分批加入,加入过快会产生有毒的氯气。前期加入慢,后期加入快。分4h加入完毕。在釜口架好漏斗,每次加入3.5kg氯酸盐。速度以不冒氯气为准。

(4)保温搅拌:加完料 在55℃保温8h,充分反应。

(5)取样检测:从釜内吊一氯化碘的盐酸溶液,一定在5min内与标准一氯化碘稀释液比较,颜色浅就说明碘量不够,需要补加8kg碘。颜色一样或者稍深即可判定合格。当出现碘沉淀或者大量沉淀,说明碘量过多,可补加3.6kg的氯酸盐。

(6)转料:合格后停止搅拌,打开稀释釜釜底阀,开启转料泵。将一氯化碘盐酸稀释液打到碘化釜上面高位槽中,待用。

3.2 技术效果

本工艺的优点在于,应用氧化剂氯酸钠或氯酸钾强氧化性的原理,利用其较强的溶解性,按其理论投料量,充分进行固液反应,在酸性环境中,形成稳定的溶液。只要严格掌握好投料过程中盐酸用量和氯酸钠用量,保持物料平衡,控制好反应条件,就不会引入不良杂质。本工艺安全高效,质量好能耗低,能用于工业化生产。具体体现在以下几方面。

(1)本工艺应用氧化还原反应原理,一步到位,缩短了反应周期。

(2)本工艺涉及的盐酸和氯酸盐的投料量可以容易控制,保证反应完全进行。氯仿法终点验证科学高效,确保产品合格推进。

(3)与传统工艺相比,本工艺避免了氯气泄漏的可能,降低了安全隐患;缩短了反应周期,降低了能耗和成本;大大提高了设备的生产能力。

[参考文献]

[1] 梁颖彬,王莉芳.制备氯化碘溶液和四氯碘化钾的新方法[J].中国药学杂志,1963(3):117~119.

[2] 陈红艳,吴兆民.一氯化碘乙酸溶液对芳香化合物碘化的研究[J].山西师大学报(自然科学版),2003,17(3):43-46.

[3] 陈宏基,徐剑丰.5-氨基-2,4,6-三碘异酞酸的合成[J].化学试剂,1997,19(6):378-380.

[4] 王飞镝.5-氨基-2,4,6-三碘异酞酸的合成工艺条件优化[J].广东工业大学学报,2001,18(4):73-76.

[5] 徐寿昌.单环芳烃的取代反应[M].北京:高等教育出版社,1993:124-125.

[6] 吴兆民.一氯化碘的乙酸溶液制法的改进[J].化学试剂,2002,24(1):33-34.

[7] 黄伯芬.医药中间体5-氨基-2,4,6三碘异酞酸的合成研究[J].化工新型材料,2006,34(9):43-45.

[8] 秦海芳.碘海醇的制备工艺优化[J].五邑大学学报(自然科学版),2013,27(4):40-43.

[9] 王晖.含碘有机废水中碘回收工艺的研究[J].应用化工,2009,38(10):110-113.

[10] 史春英.碘回收方法及发展现状[J].磷肥与复肥,2011,26(6):6-8.

[11] 王飞镝.5-氨基-2,4,6-三碘异酞酸的合成[J].中国现代应用药学杂志,2002,19(3):214-215.

[12] 刘巧.碘量比色法与碘量滴定法测定食品油脂中过氧化值的比较[J].中国医学理论与实践,2002,20(9):1181-1183.

(收稿日期:2014-09-05)