大型汽轮发电机定子绕组端部模态试验与分析

李和明,邢 超,张建忠,李永刚,吴宏亮

(1.华北电力大学,河北 保定 071003;2.河北省电力研究院,石家庄 050021;3.河北国华定州发电有限责任公司,河北 保定 073000)

1 概述

大型汽轮发电机运行时,定子端部绕组受到很大的激振力,其中主要是2倍于系统频率(100 Hz)的电磁力,它是由定子绕组电流与端部磁场相互作用产生的。这种激振力与电流大小的平方成正比,因此随着单机容量的增大,汽轮发电机定子绕组端部受到的电磁力也就越大。如果端部绕组不能加以固定,久而久之,绕组就可能由于振动过大造成断股、漏水、绝缘损坏等事故。特别是端部绕组整体固有频率接近100 Hz、振形为椭圆时,振动造成的危害最为严重。

防止定子端部绕组因松动造成绝缘磨损等事故的措施,主要是加强停机检修期间对绕组端部松动和磨损的外观检查,进行相应的振动特性试验。每次大、小修都应当仔细检查发电机定子绕组端部的紧固情况,查找是否有绝缘磨损的痕迹。若发现定子绕组端部结构有松动现象,除重新紧固外,还应进行振动模态试验,确认固有频率是否已避开100 Hz,根据测试结果确定检修效果[1],目前广泛采用锤击法测试端部绕组模态参数。

2 锤击法测试端部绕组模态试验

2.1 锤击法试验过程及其原理

在绕组端部及引线上敲击,提供一个瞬时的激振力,在端部及引线上安装的加速度计上得到响应信号,将力锤压电传感器上反映的冲击力时域信号与加速度计上得到的响应信号一起进行频响函数估计,可得到固有频率[2]。力传感器为压电晶体,装在锤头中,锤头盖为软质(橡胶或尼龙)锤头,压电晶体产生与冲击力成正比的电荷,配以电荷放大器就可得到冲击力信号,这样的测法具有自激励简单、施力方便、测试速度快等优点。测试原理见图1。

图1 模态试验测试原理

频谱分析仪通常通过下式求得频响函数:

(1)

式中:X(f)、F(f) 分别为输入信号X(t)和F(t)的快速傅里叶变换。

将式(1)变换,可得:

X(f)=H(f)·F(f)

(2)

式(2)两边分别乘以F(f)的共轭复数F′(f) ,得:

X(f)·F′(f)=H(f)·F(f)·F′(f)

(3)

由此得出第一种频响函数估计H1(f) 为:

(4)

式中:Gfx(f)为力信号和响应信号的互功率谱;Gf(f)为输入信号的自功率谱;上横线表示集平均。

式(2)两边分别乘以X(f)的共轭复数X′(f),得

X(f)·X′(f)=H(f)·F(f)·X′(f)

(5)

由此得出第二种频响函数估计H2(f)为:

(6)

式中:Gx(f)为输出信号的自功率谱。

在理想情况下,应该有:

H1(f)=H2(f)=H(f)

(7)

实际上,由于信号噪声、系统非线性等原因,这2种形式的频响函数不会完全相同。

H1(f)与H2(f)的比值等于相干函数γ2(f),即:

(8)

式(8)表示在整个频段内响应x(t)和激励f(t)之间的因果关系;当在某个频率上γ2(f)=0,则响应与激励在此频率上不相干;若γ2(f)=1,则响应与激励在此频率上完全相干,即响应完全由激励引起,干扰为0。实际上,相干函数不可能是1,总存在一定的噪声干扰,输入和输出存在非线性关系,故0≤γ2(f)≤1 ,通常认为相干函数只要在0.9以上即可。

2.2 利用频响函数辨识模态参数

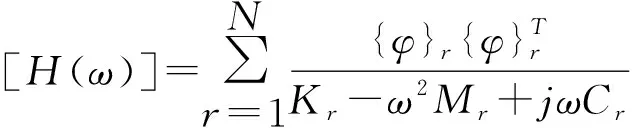

由振动理论可知,频响函数与模态向量的关系为:

(9)

式中:{φ}r为模态向量;Kr为模态刚度;Mr为模态质量;Cr为模态阻尼。

从式(9)可以看出,传递函数矩阵中的任意一行或任意一列都包含有所有的模态参数。

频响函数矩阵中的任一行为:

(10)

频响函数矩阵中的任一列为:

(11)

由以上分析可以看出,频响函数中任一行或任一列包含了所有的模态参数(固有频率、振形、刚度、阻尼等),所以,有2种方法可以得到模态参数:单点拾振、多点激振,可得频响函数中的一行;单点激振、多点拾振,可得频响函数中的一列。因此,为了得到全部模态信息,只需要测量频响函数矩阵中的一行或一列。根据经验单点激振多点响应比较合适,也就是用力锤敲击定子绕组端部上的某固定点,向定子绕组端部提供一个瞬时激振力,信号分析仪检测端部绕组上各测点的响应信号,再经模态分析软件处理,得到定子绕组端部整体模态频率、振形等模态参数。

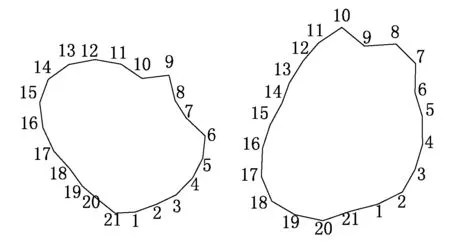

2.3 振形判断实例分析

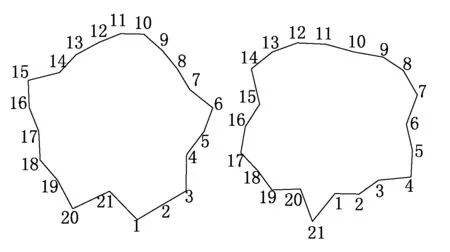

以下针对2008年实测河北省南部电网某电厂1台汽轮发电机的模态数据进行分析,振形见图2。

(a) 汽轮机侧97.316 Hz

(b) 励磁系统侧98.268 Hz

(c) 励磁系统侧104.243 Hz

(d) 励磁系统侧111.363 Hz

从图2可以看出该台汽轮发电机励磁系统侧在94~115 Hz之间不存在椭圆振形;汽轮机侧在频率97.316 Hz处存在近似为椭圆的振形。按照DL/T 735-2000评定标准[3],已运行发电机,绕组端部整体模态频率在94~115 Hz范围内,且振形为椭圆,应采取措施对绕组端部进行处理,以避免汽轮机侧定子绕组端部产生共振。一般的措施是调整支架的把合紧密程度、改变线棒绑扎牢固程度和端部绕组的整体改造等。该发电机在以后的大修中应加强监测,并仔细观察是否出现明显的磨损现象。

2.4 需注意的问题

2.4.1 激振点的选择

采用单点激振进行试验时,所选择的激振点应能有效激起各阶模态,如果激振点恰好选在某阶模态的节点上,则该阶模态不能被激发出来。因此在进行单点激振模态试验时需要通过一定方法选择合适的激振点。一般是选定若干激振点进行激振,测量其频响函数,综合比较由哪个激振点激振得到的频响函数不丢失重要模态参数,那么就选择此激振点为最佳激振点。

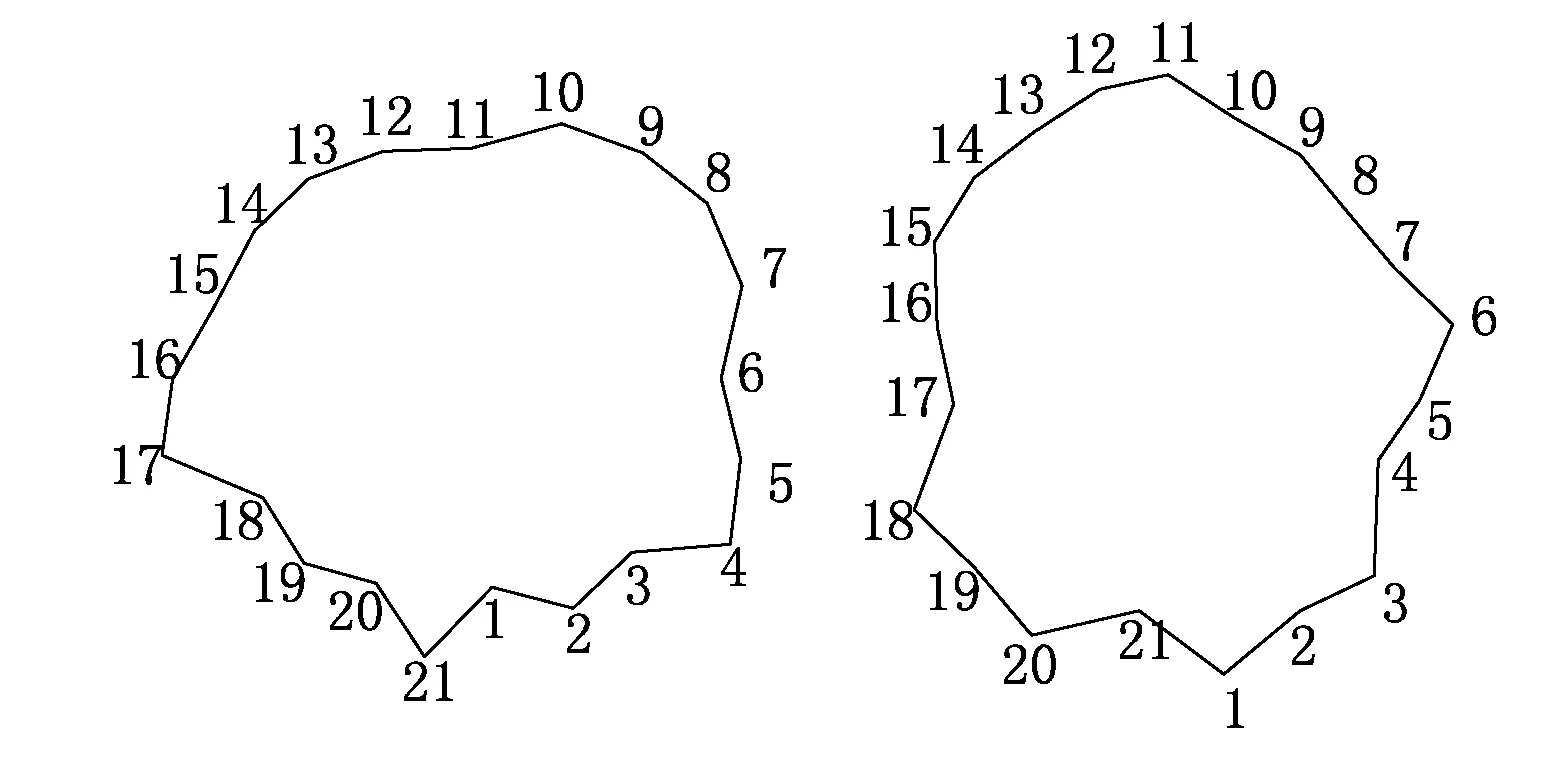

2.4.2 测点的布置[3]

在做定子绕组端部整体模态试验时,在汽侧和励侧绕组端部锥体内截面上,各取如图3所示的3个圆周,每一圆周上的测点应沿圆周均匀布置且数量不少于定子槽数的一半。推荐按圆周1、2、3的顺序测量。测得圆周1的数据后,可根据分析的需要,再加测圆周2和圆周3的数据。

1-端部鼻端接头各测点组成的圆周;2-槽口部位各测点组成的圆周;3-端部渐开线中部各测点组成的圆周

测量定子绕组鼻端接头固有频率时,测点沿图3中的圆周1布置。测量定子绕组引出线和过渡引线固有频率时,在定子绕组引出线和过渡引线的固定薄弱处适当布置若干测点。

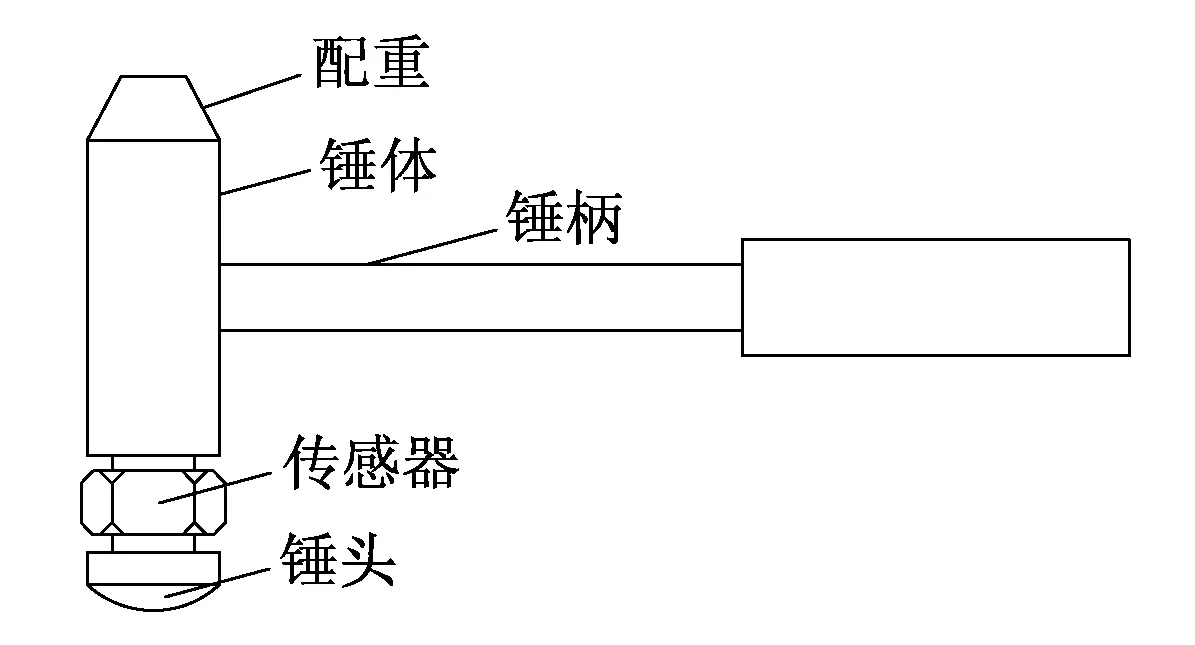

2.4.3 力锤的选择

力锤瞬击一下被测物体,产生一个宽度为T的冲击力时间历程f(t),再经傅里叶变换后得频谱F(ω),在截止频率fc之前的频谱都比较平坦,而且T和fc这2个参数之间有一定的关系。当T较小时,fc较高;反之,当T较大时,则fc较低,而T的长短受到锤头材料和被测物体表面刚度和锤质量的控制。锤头材料越硬,表面刚度越大,则脉冲宽度T越小,反之成立。为了使锤击全部能量都注入关键频段,不能选太硬的锤头,以免能量溢出。在做模态试验时,力锤的结构见图4。根据钢锤头与橡胶锤头脉冲及频谱的比较,一般选择橡胶锤头,见图5。锤击要领是重锤轻击、起落迅捷,这样能产生较好的力信号。

图4 力锤结构

(a) 脉冲 (b) 频谱

3 结束语

汽轮发电机定子绕组端部由于其特殊的构造是发电机的一个薄弱部位,由于所承受电磁力大,并且难以做到像定子绕组在槽内那样有效的固定,所以经常发生绑扎松动、绝缘磨损等事故。利用模态试验可以预测发电机实际运行时端部的振动形态,据此指导发电机的维护和检修,而且通过对比历史数据和比较趋势,可以帮助发现未来运行中的事故隐患,对避免由发电机定子绕组端部振动过大引起绝缘磨损等事故有重要的指导意义。

参考文献:

[1] 任成涛,田东明.发电机定子绕组端部动态特性试验的实践体会[J].华北电力技术,2007(3):15-17.

[2] 成中昀,黄立民,李晓霞.大型汽轮发电机定子端部绕组固有频率测试与分析[J].西北电力技术,1998(3):1-9.

[3] DL/T 735-2000,大型汽轮发电机定子绕组端部动态特性的测量及评定[S].