火电厂节流现象及节流技术功计算分析

王兴国,任连海 ,魏宝权,卢盛阳,韩国辉 ,张 营

(1.河北省电力研究院,石家庄 050021;2.河北兴泰发电有限责任公司, 河北 邢台 050400;3.河北省电力勘测设计研究院,石家庄 050031)

1 火电厂的节流现象

节流现象广泛地存在于火电厂实际生产中,通常是在调节介质流量或测量介质流量过程中产生的。汽轮发电机组出力的运行调整方式之一为节流调节,即单阀运行,此时,4个调整门(或6个)作为单个阀门同时开启和关闭,随着调节阀关小,流量减小,阀后压力降低,汽轮机等熵焓降减小,相应汽轮机的功率在流量和焓降减小的双重影响下迅速降低。在低负荷时,阀门开度较小,节流损失较大;供热机组抽汽量的调整是通过安装于抽汽管道上的调整门来实现,其调整过程亦为节流过程;各类水泵或风机的流量调节方式中,节流调节最简单,应用也最广泛。为了完成流量测量,管道上需要安装各类孔板或喷嘴,流体流经这些装置时,依靠节流产生的差压来测量流量。由于管道的变径或一般阀门带来的阻力,都会使流体产生节流。

有些节流现象是被用来达到调整或控制的目的,而有些是没有任何有利作用,只是因为管道或设备在流体流动过程中对流体产生了阻力,不可避免地发生节流现象。即使是前者,也要尽量减少使用或者降低节流的程度,以最大限度地减少能量的损耗。例如,汽轮机进汽量的调整,通常在机组正常生产运行期间,均采用顺序阀运行方式,即使是在试生产的半年期内,也尽可能采用单阀滑压运行方式,以尽可能减少节流带来的做功损失。通过加装变频调速设备或者改变电机极数,调整水泵或风机出力,以调速调节代替节流调节方式,可以大大降低节流带来的能量损失,降低厂用电率和供电煤耗。

由于节流是不可逆的绝热过程,所以工质熵必然会增加,由此推断节流后工质的做功能力必将减小。

2 节流技术功计算方法原理

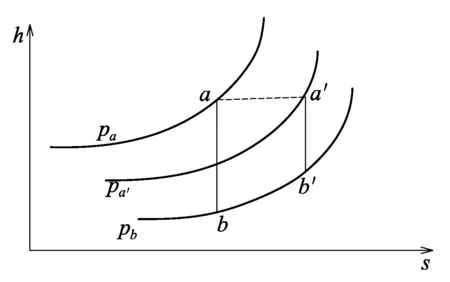

火电厂的节流大多发生在水蒸汽为对象的介质中,因此以水蒸汽为例进行分析和计算。水蒸汽的节流技术功变化过程利用h-s图计算比较方便。如图1所示,a为节流前的状态点,从a点(ta,pa)作水平线与节流后压力点pa′的定压线相交于点a′,此为节流后状态点,ha=ha′。因为水蒸汽的转回温度Ti(节流后温度不变化的气流温度称为转回温度)极高,远高于工程上所用到的温度,故节流后温度是降低的,即节流后sa′大于节流前sa。由图1可以看出,a′为节流后的状态点,a和a′分别等熵膨胀到同样的压力点(b和b′),所需要的技术功(焓降)明显不同,节流前需要的技术功要大于节流后需要的技术功,显而易见ha′-hb′ 图1 节流前后焓熵曲线 由此可以推断,节流前水蒸汽所具有的做功能力必然要高于节流后,由热力学第一定律用于开口热力系统的能量守恒式q=Δh+Wt可知,绝热过程的技术功为Wt=-Δh=ha-hb,该式表明,工质在绝热过程中所做的技术功等于焓降。前式可以用来评估节流现象所产生的经济性影响,节流前后的技术功(焓降)差值h=(ha-hb)-(ha′-hb′),此即为节流带来的做功能力的损失。 河北省南部电网某发电厂安装有2台600 MW机组,锅炉型号为SG-2028/17.5-M909,是亚临界参数∏型汽包炉。为保持锅炉本体受热面和预热器的清洁,产生良好的传热效果,每台锅炉装有64台长伸缩式吹灰器、90台短杆吹灰器和4台预热器吹灰器。 锅炉吹灰器汽源设计参数:蒸汽压力2.94 MPa,蒸汽温度:330 ℃。原设计是将分隔屏过热器出口集箱及后屏过热器出口集箱的一次蒸汽经过减温减压后作为吹灰器的汽源,一次蒸汽压力/温度为:18.2 MPa/441 ℃,焓为3 066.49kJ/kg、熵为5.945 kJ/(kg·℃),减温减压后蒸汽压力/温度为:2.0~2.2 MPa/320 ℃,焓为3 065.11 kJ/kg、熵为6.796 8 kJ/(kg·℃)。 高温高压一次蒸汽的减温减压过程主要是一个节流过程。电厂实践表明,该过程不仅带来了能量损失,即高品质蒸汽通过节流减温减压以后,熵增加,蒸汽做功能力降低,同时还引起设备维护费用增加。发生此问题的主要原因是蒸汽减压幅度较大,减压前后压差达16 MPa,高压差对调整阀的阀笼、阀芯等部件冲刷损坏严重,且由于吹灰过程中不断投停吹灰器,调整阀动作频繁,动作频率达2~3 次/min。统计表明,机组投产2年内调整阀维护费用已高达8万元。为此,电厂决定更改汽源,将高温高压蒸汽改为与吹灰器设计参数基本相同的再热冷段蒸汽。改造前,对由于节流造成的损失,即经济性进行分析评价,以评估改造带来的效益。 首先根据减温减压前后蒸汽参数,利用前述计算方法,得到每吨蒸汽做功能力损失,从h-s图(图1)上可以清楚地看出:根据节流前的状态(ta,pa)确定出点a,从点a作水平线与节流后压力pa′的定压线相交于点a′,此即节流后状态点a′,ha′=ha,此时温度ta低于ta′,同样膨胀压力为pb时,技术功的差值h=(ha-hb)-(ha′-hb′),假定绝热膨胀到压力为1 MPa(焓值分别为2 487.19 kJ/kg、2 877.24 kJ/kg)时,节流前技术功(焓降)为ha-hb=3 066.49 kJ/kg-2 487.19 kJ/kg=579.3 kJ/kg,节流后技术功(焓降)为(ha′-hb′)=3 065.11 kJ/kg-2 877.24 kJ/kg=187.87 kJ/kg,技术功差值h为(ha-hb)-(ha′-hb′)=579.3 kJ/kg-187.87 kJ/kg =391.43 kJ/kg,损失能量(发电功率)Wa=h×i,i为蒸汽流量,经过折算为3.744 kg/s,从而得W1=391.43 kJ/kg×3.744 kg/s =1 465.54 kW。 按照现场运行统计,所有吹灰器按一天运行13.6 h计算,每天损失的电量为1 465.54 kW×13.6 h=19 931.34 kWh,售电价以0.31元/kWh计算,每天损失费用=0.31元/kWh ×19 931.34 kWh =6 178.72元,一年以运行200 天计算,损失6 178.72元/天×200 天=123.574万元。 通过以上计算过程可以看出,如果将吹灰汽源由高温高压过热蒸汽改为再热冷段蒸汽,将省去蒸汽的减温减压过程,避免了节流现象的产生,既节省能量又节省费用,也验证了技术功计算方法可以计算和分析火电厂由于节流对电厂经济性的影响。 以上所述技术功的计算方法是从减少节流后介质做功能力方面进行阐述的,分析计算对象是节流过程本身,方法简单实用,便于理解。该方法的弊端是没有考虑对整个热力循环的影响,例如,高压缸调整门的运行方式,如果采用节流调节,其所产生的影响,可以通过汽轮机内效率的对比计算得到,泵与风机等的节流调节可以通过电动机的功率变化来评价其对经济性的影响。由于减温减压过程不仅存在着节流损失,且存在其它损失,技术功的计算只是多种分析评价途径的一种,例如还可以直接对比2种汽源(过热蒸汽和再热冷段蒸汽)在整个热力循环中对汽轮机热效率的影响。 在发电厂生产过程各个环节中,节流现象是造成能源浪费的原因之一,从汽轮机高压调整门运行方式到各类水泵、风机的流量调节,以及抽汽的减温减压过程和各类流量的测量过程等都存在节流现象。分析和评价节流现象造成的能量损失,科学地评估改造带来的经济效益和社会效益,可以指导实际生产过程的节能改造。技术功的计算是一种针对节流过程本身进行分析评价的方法。在无法对改造前后进行对比,尤其是在初期只是对节流本身的影响进行评估的情况下,技术功的计算不失为一种简洁的计算方法。

3 节流技术功计算实例

3.1 设备概况

3.2 节流的影响

3.3 技术功的计算

4 建议

5 结束语