磷矿硫酸预处理过程的微孔化研究*

张雪杰,张志业,王辛龙

(四川大学化工学院,四川成都 610065)

磷矿硫酸预处理过程的微孔化研究*

张雪杰,张志业,王辛龙

(四川大学化工学院,四川成都 610065)

以硫酸法预处理四川马边磷矿为研究对象,采用扫描电镜、能谱分析、比表面积分析等手段研究了磷矿预处理前后颗粒表面的变化。结果表明:处理前磷矿表面镁元素呈均匀分布,而处理后磷矿表面出现明显的孔洞,孔洞可能为白云石分解所致,并且腐蚀后磷矿由许多高度连通性的微小磷矿颗粒组成,在磷矿表面并无镁元素的存在。孔洞的存在增大了磷矿的比表面积和孔容,同时提高了磷矿的分解率和萃取磷酸料浆的过滤性能。在此微观分析的基础上,建立了硫酸预处理磷矿的磷溶出及镁脱除的数学模型。

磷矿;预处理;脱镁;微观分析

目前,世界磷矿资源日趋枯竭,如何利用中低品位磷矿生产磷酸盐已受到磷矿工作者的极大关注。中国磷矿资源中约有 90%属于中低品位,且大部分是海相型沉积岩,直接利用的难度很大,为此,许多学者对磷矿酸解过程的机理展开了研究,试图改善酸解工艺。四川大学等对中低品位磷矿尤其是高镁磷矿在湿法加工之前的预处理进行了多年研究[1-2],取得了较好效果,并且将化学降镁后的磷矿应用于生产饲料级磷酸氢钙,建成了中国首个万吨级装置,为中国高镁磷矿的直接利用提供了样板,但是对磷矿预处理的微观反应机理还有待深入探讨。笔者对硫酸预处理磷矿的表面及物相进行了分析,旨在弄清稀酸脱镁反应过程的微观特征,并建立相应的数学模型,为中国高镁磷矿的预处理提供理论依据。

1 反应机理

镁在磷矿中的主要存在形式为白云石型,预处理的主要目的在于脱除磷矿中大部分的镁杂质。白云石的化学成分为 MgCO3·CaCO3,在液相中Ca3(PO4)2的溶度积[3]为 1 ×10-26,而 MgCO3的溶度积为 1×10-5,CaCO3的溶度积为 3.8×10-9。当硫酸与磷矿发生反应时,反应活性顺序为:氟磷灰石<方解石≈白云石,因此 MgCO3·CaCO3与硫酸的反应速度远远大于 Ca3(PO4)2与硫酸的反应速度。反应物 H+可通过磷矿颗粒的微细孔隙渗透到白云石的微粒表面,以达到分解、脱除镁的目的。其主要化学反应如式 (1)和式 (2)所示。

脱镁反应的推动力为液相氢离子浓度,在反应(1)H+与白云石反应脱镁的同时,也不可避免地存在反应 (2)的发生,从而导致磷的损失。实验的目的就是通过对磷矿脱镁过程的微观分析,找到磷矿中镁脱除率高、磷损失率低的最优工艺条件。

2 实验部分

2.1 实验原料及设计

实验用硫酸为工业级 (质量分数为 98%);所用磷矿取自马边磷矿原矿,其组成:w(P2O5) =30.85%,w(MgO)=3.81%,w(Fe2O3)=0.34%,w(Al2O3)=0.37%,w(CO2)=8.82%。该磷矿经磨细筛分后分为 4组,其平均粒径依次为 264,178,155,112μm。

实验采用 5因素 4水平的正交实验设计。实验因素及水平:反应温度为 25,35,45,55℃;pH为2.5,3.0,3.5,4.0;液固比 (质量比,下同 )为 1.5,2.0,2.5,3.0;反应时间为 1.0~4.0 h。

2.2 实验方法

将磷矿粉与水制成预定液固比的矿浆,置于反应器中,开动搅拌,待矿浆温度达到预定值后,开始滴加硫酸并计时,控制硫酸加入速度以确保反应液相的 pH在预定范围内。反应结束时,取样抽滤并用蒸馏水洗涤后再用无水乙醇洗涤数次,于 60℃烘干,对所得样品进行比表面积测定和电镜扫描观察。真空过滤分离料浆液固两相,取样分析其中五氧化二磷和氧化镁含量,并计算磷矿中镁的脱除率和磷的损失率。

样品采用场发射扫描电镜 (S-4800,日本日立公司)观察,并通过自带能谱仪 (EDX)对其表面镁元素分布进行分析;采用比表面积分析仪(Autosorb-1,美国康塔公司)测定样品的比表面积及平均孔容的变化。

3 微观分析

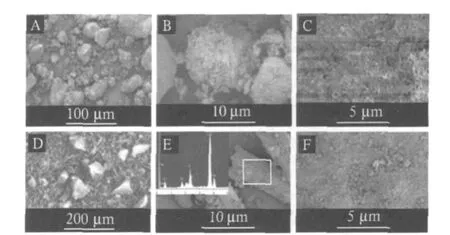

为了探讨磷矿化学脱镁反应的微观过程,对预处理反应前后的磷矿表面进行了扫描电镜观察及表面能谱分析,结果如图 1所示。

图1 脱镁处理前后磷矿扫描电镜照片

由图 1可以看出:对于平均粒径为 155μm的磷矿,颗粒的分布并不均匀 (图 1A),在大颗粒表面吸附着细微颗粒 (图 1B),在磷矿表面存在凸凹不平的区域。经对磷矿表面进行面元素分析发现:比较细微的凹区的主要化学物质为 P和 Ca,是氟磷灰石与酸反应的活性点;表面凸起部位的主要化学物质为 S iO2及 P,Ca,Mg;较平滑表面主要是硅质矿物、磷灰石、碳酸盐矿物,白云石被磷灰石包裹,或者与硅质矿物和磷灰石毗邻,这与文献[4-5]的研究结果一致。磷矿原矿经预处理后,在磷矿颗粒周围分散着条状晶体 (图 1D),经能谱分析证实为二水硫酸钙的结晶物 (图 1E),说明在磷矿脱镁的同时,必然伴随着磷的部分损失,这部分可能为小颗粒磷矿的分解所致。而磷矿表面附着的颗粒是比较疏松的,反应产物的聚集和外部物质的附着使得洞口出现堆积现象 (图 1F)。

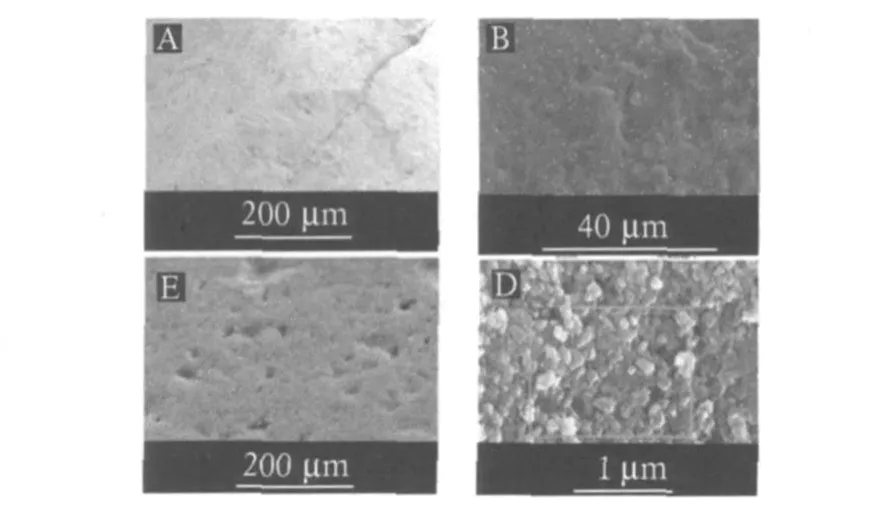

为了避免样品表面的附着物对电镜观察颗粒内部形貌的变化产生影响,实验又以平均粒径为500μm的大颗粒磷矿在同样的实验条件下做验证实验,反应前后的样品均经过超声波洗涤,然后进行表面电镜观察,结果如图 2所示。

A为未处理磷矿;B为未处理磷矿表面Mg元素分布图;C为处理后磷矿;D为处理后磷矿微孔放大图(平均粒径为 500μm)

由图 2可以看出:未反应的磷矿颗粒表面平整致密。对其表面进行微观Mg元素能谱面分析 (图2B白色小点),结果表明 Mg元素均匀地分布于磷矿表面,这说明所用的磷矿为沉积型胶磷矿,镁分散嵌入其中。经过反应后磷矿颗粒表面出现孔洞,黑色部分就是磷矿被侵蚀的小孔 (图 2C),对孔边缘及非孔表面进行Mg元素能谱面分析,结果均未发现有镁元素的明显存在。将微孔放大后发现,微孔的孔壁中仍包含着丰富的纳米或亚微米微孔。而经超声波处理后的腐蚀孔处并未看到图 1F中洞口堆积附着物的现象,这说明在磷矿预处理反应过程中,并不会形成致密的固体膜,反应物 H+不需要过高的氢离子浓度推动力,就可突破填补在洞口和孔道中的物质,到达延伸反应的活性位点。随着侵蚀的不断进行,白云石的不断溶解最后造成矿粒的硅酸盐框架出现了较大的孔隙和空洞,从而使处理后磷矿的比表面积及平均孔容增大 (预处理前后磷矿样品的比表面积由 3.650 m2/g增大到 6.590 m2/g;平均孔容由 4.201×10-3mL/g增大到 7.410×10-3mL/g)。

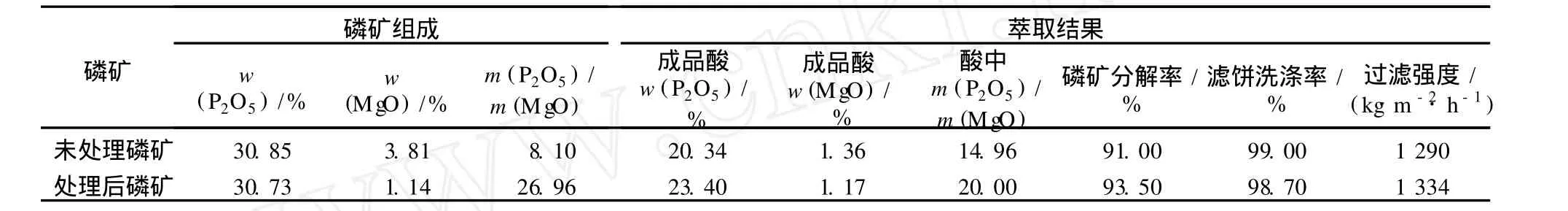

为了进一步验证脱镁工艺的可行性,分别用脱镁前后的磷矿萃取法生产磷酸,其结果如表 1所示。

磷矿组成萃取结果磷矿ww(P2O5)/%(MgO)/%m(P2O5)/m(MgO)磷矿分解率/%滤饼洗涤率/%过滤强度/(kg·m-2·h-1成品酸w(P2O5)/%成品酸w(MgO)/%酸中m(P2O5)/m(MgO)未处理磷矿 30.85 3.81 8.10 20.34 1.36 14.96 91.00 99.00 1 290)处理后磷矿 30.73 1.14 26.96 23.40 1.17 20.00 93.50 98.70 1 334

由表 1可以看出:用化学法降镁后的磷矿萃取法生产磷酸,进入到磷酸中的氧化镁含量明显减少,磷矿的分解率和过滤强度都得到了一定程度的提高。这可能是由于经硫酸预处理后的磷矿表面具有更为丰富的微孔,且微孔间保持高度的孔隙连通性,从而使颗粒表面和颗粒内部的分形维数增大[6],活性位点增多且分布均匀度提高,从而为磷矿与酸的化学反应的进行提供了更为广阔的界面,所以处理后的磷矿颗粒与酸的反应速率提高导致其分解率提高,磷石膏的结晶性能改善导致过滤强度的提高。

4 模型建立

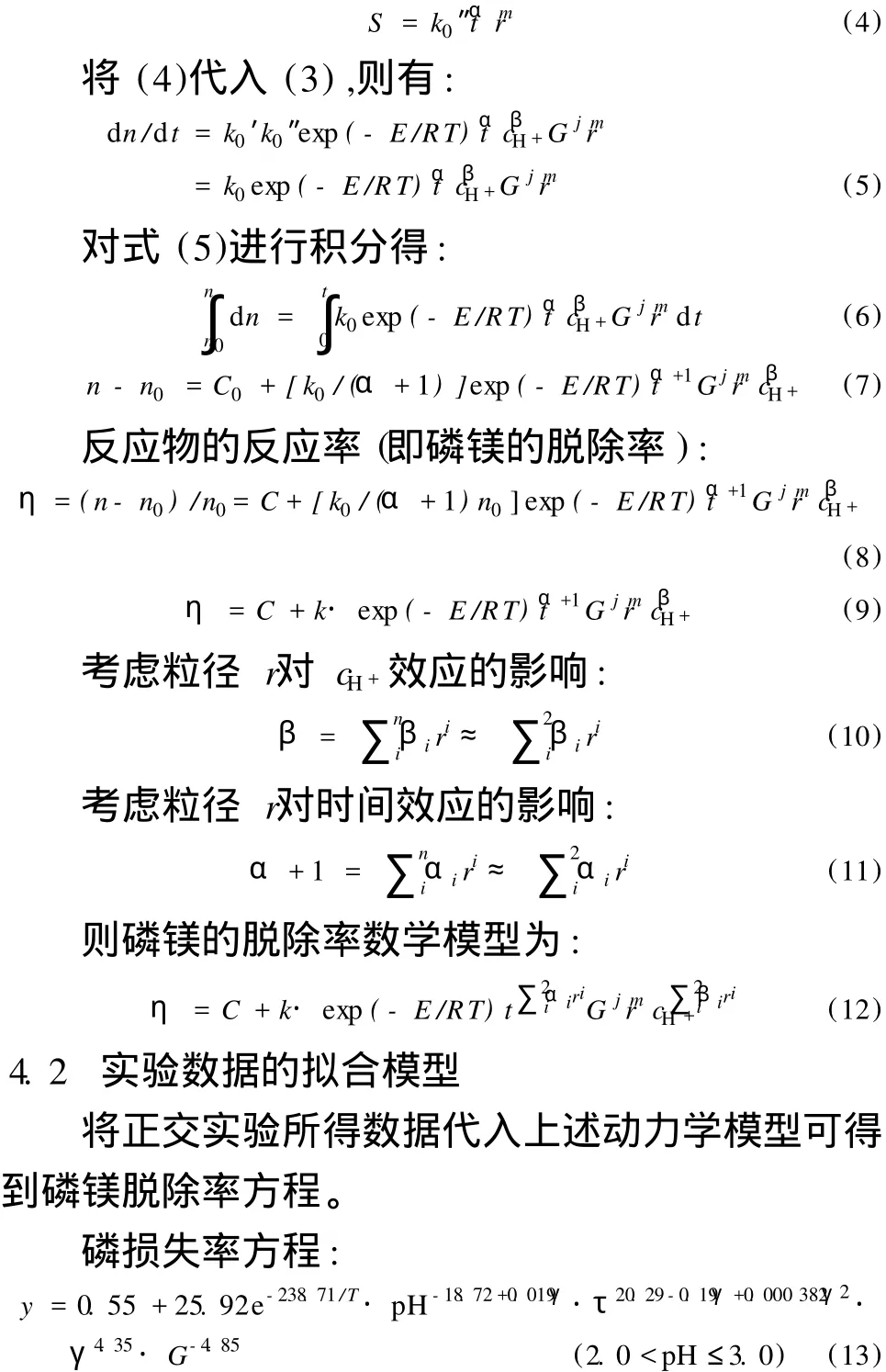

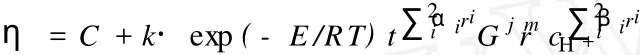

4.1 理论模型

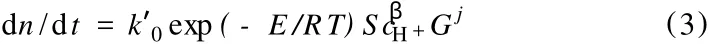

根据液固反应过程理论,通常认为在磷矿颗粒表面存在一个不流动的界面层,反应物 H+必须扩散通过该界面层到达磷矿颗粒表面才能发生反应。但由上述分析结果可以看出磷矿颗粒表面并非为硫酸钙致密覆盖,因此可以使用以液膜扩散为主的动力学模型。考虑到在反应过程中有少部分多孔固体膜形成,以及液固比对氢离子扩散的影响,需对 H+浓度作以校正。根据菲克定律和阿雷尼乌斯定律[7],得出单位时间内通过表面积S扩散的溶质物质的量为:

考虑在同样条件下,不同粒度的磷矿对cH+效应和时间效应都有差异,因此选取待处理的原矿的平均粒径r为衡量磷矿粒度指标。由于磷矿颗粒形状极不规则,单位质量的表面积S为粒径和时间的函数。即:

经对上述方程进行检验,发现该数学模型的相关度均在 98%以上,其计算值与实验值的相对误差低于 2%,因此用该模型可以较好地描述稀酸磷矿脱镁的反应过程。

5 结论

1)用硫酸预处理高镁磷矿,在实验条件下,用粒径不变的核未收缩模型来描述磷矿预处理过程,得出磷镁脱除的总数学模型:

2)磷矿经硫酸预处理后,其表面出现明显的孔洞,所得磷矿的比表面积和孔容明显增大。磷矿的脱镁预处理过程可改善磷矿的加工性能,脱镁后磷矿的萃取率明显提高,所得料浆的过滤强度也明显增大。

符号说明:dn/dt为单位时间内通过表面积S扩散的溶解物质的量,mol/(h·m2);E为反应活化能,kJ/mol;R为化学气体常数;T为反应温度,℃;t为反应时间,h;S为比表面积,m2/g;G为液固质量比;r为平均粒径,mm;k0′,k0″为常数;rm为粒径校正因子;tα为时间校正因子;Gj为液固比校正因子。

[1] 王励生,廖华书.磷化工研究新进展[M].成都:成都科技大学出版社,1996:1-13.

[2] 陈欣.计算机三维图像和数据库技术在磷矿弱酸脱镁动力学中的应用[D].成都:四川大学,2001.

[3] 中南矿冶学院分析化学教研室.化学分析手册[M].北京:科学出版社,1982:575.

[4] 刘代俊.化学过程工艺学[M].2版.北京:化学工业出版社,2007:39.

[5] 陈彰瑞,冷盛强.放马山磷矿第三矿层矿石工艺矿相研究[J].化工矿山技术,1987,16(1):33-35.

[6] 刘代俊,钟本和,张允湘.沉积型磷矿酸解过程的介微观反应机理[J].硫磷设计与粉体工程,2000(6):1-6.

[7] 朱家骅.化工原理[M].北京:科学出版社,2005:27-29.

Study on m icro-pores of phosphate rock in sulfuric acid pretreatment process

Zhang Xuejie,Zhang Zhiye,Wang Xinlong

(School of Chem ical Engineering,Sichuan University,Chengdu610065,China)

Mabian phosphate rock from Sichuan Provincewas selected as the standard samples and pretreated by sulphric acid.Surface change of phosphate rock particles was studied by scanning electronic microscopy(SE M),energy-dispersive X-ray spectrometer(EDX),and specific surface area(SSA).Results showed that the magnesium elementwas even distributed on the surface of untreated phosphate rock;there were obviously many pores on the surface of pretreated phosphate rock and the poresmay be caused by the decomposition of dolomite and the pretreated phosphate rockwasmade up of many small inter-connective grains,andmagnesium elementwas not found on the surface of pretreated phosphate rock.Existence of these micropores led to the increase of specific surface area and average pore volume of phosphate rock,and this change would help the increase of decompositon rate of phosphate rock and the filtration improvement of final phosphate slurry.Based on the microcomsic analysis,mathematicalmodels formagnesium removal and phosphorus loss from phosphate rock were set up.

phosphate rock;pretreatment;magnesium removal;microcos mic analysis

TQ126.35

A

1006-4990(2010)03-0026-04

四川省科技支撑计划项目(2008GZ0025)。

2009-09-26

张雪杰 (1984— ),男,助理工程师,主要研究方向为中低品位磷矿的加工与利用,已发表论文 1篇。

联 系 人:王辛龙

联系方式:wangxl@scu.edu.cn