修配装配法中修配环实际尺寸的确定

徐铁华

(湖南信息职业技术学院,湖南 长沙 410200)

修配装配法就是装配尺寸链中的各组成环先按经济精度加工,装配时根据实际测量的结果,改变尺寸链中某一组成环的尺寸,使封闭环达到规定的装配精度要求。被改变尺寸的组成环称为修配环。在单件生产和成批生产中,对那些装配精度要求较高的多环尺寸链,可采用修配装配法来保证装配精度要求。

1.配环的确定原则

通常应选择形状比较简单,修配面积小,便于修配加工,容 易拆装,并对其他尺寸链没有影响的零件尺寸作为修配环。这样能减少修配时的劳动量,也避免影响其他尺寸链的计算。

2.配环对封闭环尺寸变化的影响

修配环在修配后对封闭环尺寸变化的影响有两种情况:

一种是当修配环为增环时,修配环在修配后使封闭环尺寸变小,简称“越修越小”。此时,要控制修配前的封闭环最小值,最小值不能小于装配精度要求最小值( A0min)。为此,因使修配前的封闭环最小值 A'≥A。

0 m in0min

另一种是当修配环为减环时,修配环在修配后使封闭环尺寸变大,简称“越修越大”。此时,要控制修配前的封闭环最大值 A0'max,最大值不能大于装配精度要求最大值(A0max)。为此,因使修配前的封闭环最大值A 0'm ax≤A0max 。

3.配环实际尺寸的确定

用修配装配法解装配尺寸链时,可分别根据上面两种情况进行计算。

3.1.装配尺寸链图,选定修配环,验算基本尺寸

首先画出装配尺寸链,选定修配环,分析各组成环中哪些是增环,哪些是减环,再验算修配环的基本尺寸。

3.2.定各组成环公差及分布

当封闭环的公差不太小,尺寸链总环数为3~4环,且组成环尺寸相差不大时,可采用极值等公差法确定各组成环公差。若组成环尺寸相差比较大,可采用极值等精度法确定各组成环公差。组成环的公差一般按“单向入体原则”分布,其中修配环的公差带分布,要通过计算确定。

3.3.算修配环的实际尺寸

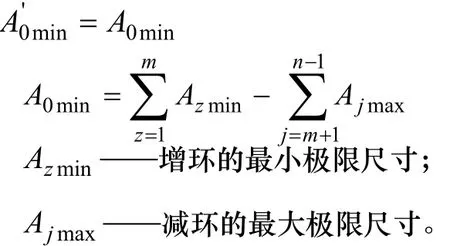

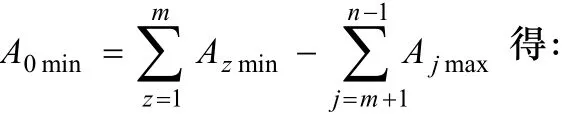

当修配环为增环时,修配环在修配后使封闭环尺寸变小。若假设最小修配量为0,则可用下列公式计算修配环的最小极限尺寸:

当修配环为减环时,修配环在修配后使封闭环尺寸变大时。若假设最小修配量为0,可用下列公式计算修配环的最小极限尺寸:

上述公式中,均假设最小修配量为0。考虑到配合尺寸的补充修正,某些情况下应预留最小修配量 Kmin,此时,实际的修配环的最小极限尺寸应再加上最小修配量 Kmin。

修配环的另一极限值,可由其公差和最小极限尺寸综合算出。

3.4.算最小修配量和最大修配量

当配合需要保证很高的接触刚度时,应预留最小修配量。若不需要保证很高的接触刚度,可设计最小修配量为0。

3.5.算实例

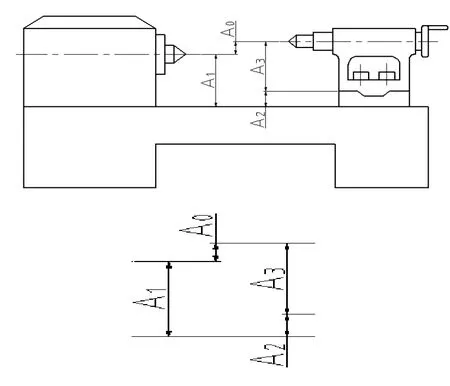

下图表示卧式车床前后顶尖对床身导轨的等高度要求为0.06mm(只许尾座高)。此尺寸链中的组成环有三个:主轴箱主轴中心距底面高度A1=202mm,尾座底板厚度A2=46mm,尾座顶尖中心距底面高度A3=156mm,封闭环mm。

主轴箱主轴中心与尾座套筒中心等高示意图

①若用完全互换法,各组成环平均公差为 0.06/3=0.02mm,公差太小,加工困难。用修配法。

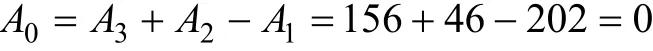

②选尾座底板为修配环。画尺寸链图(修配环为增环),验算基本尺寸。

③尺寸A1和A3是部件尺寸,它们的公差是几个零件的累积误差,由镗孔的经济加工精度,取T1=0.10mm,T3=0.10mm。A1和A3是中心距尺寸,其公差采用“对称原则”分布。A1=(202±0.05)mm,A3=(156±0.05)mm,由半精刨的经济加工精度,T2=0.15mm,A2的公差带分布,要通过计算确定。

④修配环A2是增环。由公式

0=A2min+(156-0.05)-(202+0.05),A2min=46.10 mm。

考虑车床总装时,尾座底板与床身配合的导轨面还需配刮,取最小修刮量Kmin=0.05mm,最后修配环的实际最小值为46.10+0.05=46.15mm,最大值为46.15+0.15=46.30,修配环的实际尺寸为mm

4.束语

用极值法解装配尺寸链,确定修配环的实际尺寸,优点是简单可靠,缺点是所得数据比较保守。极值法适用于封闭环的公差不太小,组成环比较少,尺寸链总环数为3~4环情况。当封闭环的公差很小,而组成环又比较多,尺寸链总环数6环以上时,得用概率法解装配尺寸链,确定修配环的实际尺寸。

[1]宋永济.工艺尺寸链中封闭环的确定问题[J].太原理工大学学报,2004,(1).

[2]杨胜利.工艺尺寸链封闭环的确定方法[J].机械工程与自动化,2004,(5).

[3]李建跃.机械制造基础[M].长沙:中南大学出版社,2006.

[4]甄瑞麟.确定工序尺寸的一种简便方法[J].现代制造工程,2006,(1).