CuO-ZnO-M nO x/A l2 O3催化剂上α,α-二甲基苄醇氢解制备异丙苯

马静萌,王 辉,汪哲明,王德举,郭友娣,刘仲能

(中国石油化工股份有限公司 上海石油化工研究院,上海 201208)

CuO-ZnO-M nOx/A l2O3催化剂上α,α-二甲基苄醇氢解制备异丙苯

马静萌,王 辉,汪哲明,王德举,郭友娣,刘仲能

(中国石油化工股份有限公司 上海石油化工研究院,上海 201208)

采用沉积沉淀法制备了 CuO-ZnO/A l2O3和 CuO-ZnO-M nOx/A l2O3催化剂。利用 XRD、低温N2吸附、H2-TPR等手段对两种催化剂进行了表征。表征结果显示,M n物种的引入不仅有效促进了 Cu组分的分散,且能增强 Cu的抗烧结能力,提高了活性组分的稳定性。利用常压高空速的催速失活实验对两种催化剂催化α,α-二甲基苄醇 (DM BA)氢解的性能进行了比较,实验结果表明两种催化剂的初始活性相当,但CuO-ZnO-M nOx/A l2O3催化剂的稳定性更高。在入口温度170℃、出口温度220℃、H2压力 2.0M Pa、氢油体积比400、LHSV 1.0 h-1的条件下,用M n与 Cu摩尔比为 0.2的CuO-ZnO-M nOx/A l2O3催化剂催化反应 1 000 h,DM BA完全转化,异丙苯选择性大于 96%。

环氧丙烷;α,α-二甲基苄醇;氢解;异丙苯;铜基催化剂;锰氧化物;氧化铝

环氧丙烷(PO)是一种重要的有机化工原料,其产量在丙烯衍生物中仅次于聚丙烯。PO生产工艺主要有氯醇法和共氧化法两种[1,2],其中氯醇法是国内生产 PO的主要路线,但该工艺存在腐蚀设备、污染环境等问题;而共氧化法的投资费用较高 (约为氯醇法的 2倍),且联产苯乙烯,其经济效益受苯乙烯的市场价格制约。因此开发新型工艺代替氯醇法和共氧化法是 PO技术发展的主要趋势之一。过氧化异丙苯 (CHP)法是一种制备 PO的新工艺,在本世纪初由日本住友化学公司开发,并在日本千叶实现工业化。该工艺具有以下优点:1)转化率和选择性高;2)与共氧化法相比,产物只有 PO,不受副产物苯乙烯价格波动的影响;3)工艺流程相对简单,投资费用比共氧化法低 1/3,对设备防腐要求也较低。CHP工艺主要包括异丙苯氧化制 CHP、丙烯与 CHP环氧化制 PO、α,α-二甲基苄醇 (DM BA)氢解制异丙苯 3个工序,其中DM BA氢解过程主要是为了实现异丙苯循环使用。目前日本住友化学公司DM BA氢解过程采用的是 Cu-C r催化剂,但由于 C r元素污染环境同时对人体危害较大,因此研究者们正致力于研究环境友好型催化剂试图替代Cu-C r催化剂。

DM BA氢解制芳烃的催化剂大致可分为 Raney金属催化剂[3]、贵金属催化剂[4,5]和 Cu基复合氧化物催化剂[6,7]3类。Raney金属催化剂强度不高、易粉碎且在使用前需用强碱处理,污染环境。贵金属催化剂催化DM BA氢解反应的活性较好,但选择性较低且价格较高。因此,廉价的 Cu基复合氧化物催化剂受到广泛关注,研究较多的有 Cu-Zn,Cu-Zn-A l,Cu-Z r等催化剂[8~11];但 Cu基催化剂普遍存在稳定性差、使用寿命短等问题[12],因此开发高效且稳定性好的 Cu基复合氧化物催化剂是亟待解决的问题。Cu基催化剂的制备方法多以沉淀法为主,其中一步共沉淀法是较为理想的制备方法[13]。传统的沉淀法中 A l多以沉淀方式引入,由于A l组分的沉淀粒子通常极其细小,给整个沉淀物料的洗涤带来不便。

本工作采用沉积沉淀法,以 Cu为活性组分,以大孔 A l2O3为载体制备了 CuO-ZnO/A l2O3和CuO-ZnO-M nOx/A l2O3催化剂。考察了M n的引入对催化剂的组成、还原性能及催化性能的影响,同时考察了 CuO-ZnO-M nOx/A l2O3催化剂的稳定性。

1 实验部分

1.1 催化剂的制备

采用沉积沉淀法制备催化剂。称取一定量预处理后的粉体 A l2O3(比表面积 95 m2/g,孔体积0.46 cm3/g,平均孔径 19 nm)加入到 70℃的蒸馏水中打浆,然后将 Cu,Zn,M n的硝酸盐按适当比例配成溶液,并与适量的 N a2CO3溶液采用并流法同时滴加到 A l2O3浆液中,在 70℃下反应,保持适宜的滴加速率并控制体系 pH为 7左右。溶液滴加完后继续搅拌陈化4 h,经抽滤、洗涤、干燥后于 350℃下在空气中焙烧4 h,自然降至室温后经压片、粉碎、过筛得到 20~40目的催化剂。其中,含有 Cu和 Zn的催化剂记为 CuO-ZnO/A l2O3;含有 Cu,Zn,M n的催化剂记为 CuO-ZnO-M nOx/A l2O3催化剂,根据 M n含量的不同,该催化剂标记为 CuOZnO-aM nOx/A l2O3,其中 a为 M n与 Cu的摩尔比。

为考察M n物种对催化剂组成的影响,在不使用A l2O3的情况下,按照上述方法制备了 CuOZnO和 CuO-ZnO-M nOx前体,经 350℃焙烧后分别得到 CuO-ZnO和 CuO-ZnO-M nOx。

1.2 催化剂的表征

采用Bruker公司的D 8 Advance型 X射线衍射仪测定试样的 XRD谱图,管电压 40 kV,管电流100m A,Cu Kα射线,扫描速率 5(°)/m in;低温 N2吸附实验在Micromeritics公司的 Tristar 3000型物理吸附仪上进行;采用 Micromoritics公司的Autochemisorption Analyzer Ⅱ 2920型化学吸附仪进行 H2-TPR表征,催化剂试样预处理 30 m in后在N2气流中降至室温,再通入 10%H2-90%A r(体积分数)的混合气,气体流量 50 m L/m in,以2℃/m in的速率由室温升至 300℃,用 TCD检测H2的消耗量。

1.3 催化剂的催速失活实验与稳定性实验

催化剂的催速失活实验在常压固定床反应器上进行,反应管为长 15 cm、直径 0.5 cm的不锈钢管,催化剂装填量为 1.0m L,反应前在 230℃下用1%H2-99%N2(体积分数)的混合气还原 12 h,然后切换成纯 H2还原 4 h。还原后将反应温度降至180℃,在氢油体积比 400、LHSV 10 h-1、氢气压力0.1M Pa的条件下进行催速失活实验,反应原料为质量分数 25%的DM BA异丙苯溶液。

催化剂的稳定性实验在反应管长 80 cm、直径1.2 cm的绝热固定床反应器上进行,整个反应器分3段加热,反应器外壁为保温棉,控制反应器外部温度与内部相同,实现模拟绝热效果。催化剂装填量20m L,反应前在 230℃下用 1%H2-99%N2(体积分数)的混合气还原 24 h,然后切换成纯 H2还原4 h。还原后将入口温度降至 170℃,在氢油体积比400、LHSV 1.0 h-1、氢气压力 2.0M Pa的条件下反应,出口温度 220℃。反应原料为质量分数 25%的DM BA异丙苯溶液。

1.4 产物分析

液相产物经气液分离后采用安捷伦公司的GC-6890型气相色谱仪进行组成分析,色谱柱为DB-W AX毛细管柱 (0.32 mm ×30 m × 0.25μm),进样口温度 280℃,FID检测,检测器温度 300℃,N2为载气,流量 1.5 m L/m in,分流比30∶1,柱温为程序升温 (从 60℃以 10℃/m in的速率升温至 230℃),采用面积归一化法定量。

2 结果与讨论

2.1 XRD表征结果

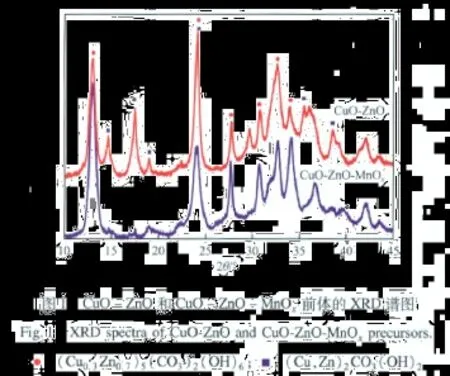

CuO-ZnO和 CuO-ZnO-MnOx前体的 XRD谱图见图 1。

由图 1可以看出,CuO-ZnO前体中主要有(Cu0.3Zn0.7)5(CO3)2(OH)6和 (Cu,Zn)2CO3(OH)2两种晶相,而 CuO-ZnO-MnOx前体中主要以(Cu0.3Zn0.7)5(CO3)2(OH)6晶相存在。这表明引入M n物种后,部分 Cu在前体的形成过程中没有完全与 Zn发生同晶取代,而可能与加入的M n物种形成新的物种,从而降低了前体中 (Cu,Zn)2CO3(OH)2晶相的含量。由 CuO-ZnO-MnOx前体的 XRD谱图中没有任何M n的晶相或 CuO-M nOx形成的晶相可以推断,在 CuO-ZnO-MnOx前体中M n的晶相或 CuO-MnOx形成的晶相被高度分散。

为进一步研究M n加入后对催化剂活性组分的影响,对 CuO-ZnO-MnOx和 CuO-ZnO进行了XRD表征,表征结果见图 2。由图 2可看出,350℃焙烧后的 CuO-ZnO除了有 ZnO的晶相外,在2θ= 35.4,38.6°处还出现了 CuO的特征峰;而 350℃焙烧后的 CuO-ZnO-MnOx只有 ZnO的晶相,且峰形分布比CuO-ZnO的峰形弥散很多。这进一步说明M n的加入促进了催化剂中活性组分的分散,同时也说明 Cu和M n之间发生了相互作用。虽然经过 350℃焙烧的 CuO-ZnO-MnOx中没有检测到Cu和M n作用形成的晶相,但从图 2可看出,在550℃焙烧后的 CuO-ZnO-MnOx中检测到了CuMn2O4晶相,这表明 Cu和M n之间确实发生了相互作用,只是在焙烧前和低温焙烧的情况下,Cu和M n形成的晶相是一种高度分散的无定形状态。

2.2 H2-TPR表征结果

CuO-ZnO/A l2O3和 CuO-ZnO -M nOx/ A l2O3催化剂的 H2-TPR曲线见图 3。

由图 3可见,CuO-ZnO/A l2O3催化剂只有一个还原峰,峰顶温度为 150℃;而 CuO-ZnOMnOx/A l2O3催化剂出现两个还原峰,第一个还原峰的峰顶温度为 146℃,第二个还原峰的峰顶温度为 169℃左右。M n的引入降低了活性组分 Cu的还原温度,因为M n能够促进 CuO的分散,使这一部分活性组分易于还原;另一方面,Cu和M n产生强相互作用形成了新的物种,这种 Cu-M n间的强相互作用,可能通过 Cu-O-M n间的氧桥或轨道间的电子交换 (d-d,s-s)产生[14],使其还原峰的温度升高,还原后易于形成 Cu+物种,这有利于优化最终催化剂中 Cu+与 Cu0的比例,提高催化剂的稳定性。

2.3 催化剂的织构性质

表 1列出了CuO-ZnO/A l2O3和 CuO-ZnOM nOx/A l2O3催化剂的比表面积和平均孔径。

表 1 CuO-ZnO/A l2O 3和CuO-ZnO-M nO x/A l2O 3催化剂的比表面积和平均孔径Table 1 BET specific surfaces area and average pore diameter of CuO-ZnO/A l2O 3 and CuO-ZnO-MnO x/A l2O 3 catalysts

由表 1可看出,与 CuO-ZnO/A l2O3催化剂相比,CuO-ZnO-MnOx/A l2O3催化剂的比表面积较大,这与前面的 XRD表征结果一致,说明M n的加入有助于分散和稳定活性组分,使 Cu晶粒在焙烧过程中不易生长和团聚。较小的颗粒提供了更高的比表面积,而较小的颗粒堆积形成的孔则较小,这表现为 CuO-ZnO-M nOx/A l2O3催化剂相对于CuO-ZnO/A l2O3催化剂具有较小的平均孔径。CuO-ZnO-MnOx/A l2O3催化剂与 CuO-ZnO/ A l2O3催化剂具有相同类型的 N2吸附 -脱附等温线(见图 4),说明添加M n没有改变催化剂的整体孔结构类型。

由图 4还可看出,CuO-ZnO/A l2O3催化剂的孔径集中在 15~25 nm之间,而 CuO-ZnOMnOx/A l2O3催化剂的孔径集中在 12~20 nm之间,这主要是由于M n引入后有助于提高活性组分的分散度,使 Cu晶粒在焙烧过程中不易团聚所致。

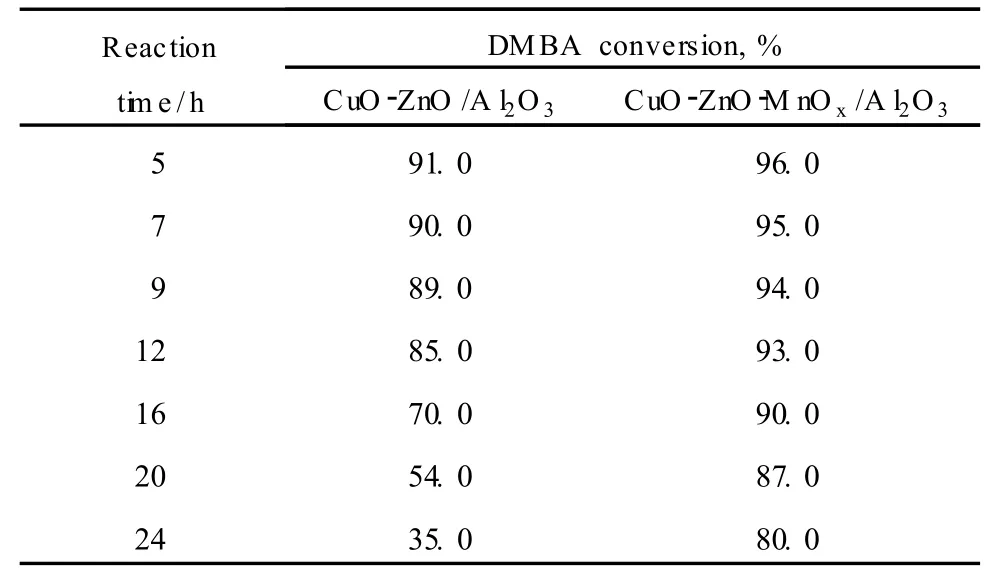

2.4 催化剂的活性

从以上表征结果可看出,在 CuO-ZnO/A l2O3催化剂中添加一定量的M n物种可以有效促进 Cu组分的分散,同时M n还会与部分 Cu2+发生较强的相互作用,从而使这部分 Cu2+在还原过程中不易被还原成 Cu0,使 Cu保持一定的氧化形态[15,16],进而对催化剂的活性和稳定性产生影响。CuO-ZnO/ A l2O3和 CuO-ZnO-M nOx/A l2O3催化剂的活性见表 2。由表 2可见,CuO-ZnO/A l2O3和 CuOZnO-MnOx/A l2O3催化剂的初始活性都在 90%以上,但 CuO-ZnO/A l2O3催化剂失活较快,反应24 h后DM BA的转化率由最初的 91.0%降至35.0%;而 CuO-ZnO-MnOx/A l2O3催化剂的稳定性明显提高,反应 24 h后DM BA的转化率仍为 80.0%。

表2 CuO-ZnO/A l2O 3和 CuO-ZnO-MnO x/A l2O 3催化剂的活性Table 2 Activities of CuO-ZnO/A l2O 3 and CuO-ZnOM nO x/A l2O 3 catalysts

2.5 M n含量对催化剂活性的影响

为进一步考察M n含量对 CuO-ZnO-M nOx/ A l2O3催化剂活性的影响,制备了M n与 Cu摩尔比分别为 0.1,0.2,0.3,0.4的 CuO-ZnO-M nOx/ A l2O3催化剂,其催化性能见图 5。由图 5可看出,不同M n含量的催化剂的活性不同。CuO-ZnO-0.2M nOx/A l2O3催化剂的活性最高,当反应时间为28 h时,DM BA转化率仍维持在 70%以上。进一步提高M n含量后催化剂的活性降低,这主要是因为过多的M n可能覆盖了部分 Cu活性位,因而导致催化剂的活性降低。

2.6 催化剂的稳定性

CuO-ZnO-0.2M nOx/A l2O3催化剂的稳定性实验结果见图 6。由图 6可看出,反应 1 000 h内, DM BA完全转化,异丙苯的选择性大于 96%,这表明该方法制备的催化剂具有很好的稳定性和选择性。

3 结论

(1)在 CuO-ZnO/A l2O3催化剂中掺杂M n可以有效促进 Cu组分的分散和稳定,M n物种可与Cu2+发生较强的相互作用,使部分 Cu2+在还原过程中不容易被还原成 Cu0,使 Cu保持了一定的氧化形态,有利于提高催化剂的稳定性。

(2)CuO-ZnO/A l2O3和 CuO-ZnO-M nOx/ A l2O3两种催化剂的初始活性相近,但与 CuOZnO/A l2O3催化剂相比,CuO-ZnO-M nOx/A l2O3催化剂的稳定性显著提高,CuO-ZnO-0.2M nOx/ A l2O3催化剂具有最优的催化性能。

(3)在催化剂入口温度 170℃、出口温度220℃、H2压力 2.0M Pa、氢油体积比 400、LHSV 1.0 h-1的条件下,用M n与Cu摩尔比为0.2的 CuOZnO-M nOx/A l2O3催化剂催化反应 1 000 h, DM BA完全转化,异丙苯选择性大于 96%。

1 林衍华,白尔铮.环氧丙烷生产技术与市场分析.石油化工技术经济,2006,22(2):29~33

2 钱伯章.增产丙烯的技术进展.化工技术经济,2006,24(4):36~43

3 Ben jam in H G,Robert CM,D av id L A.Transfer Hydrogenolysis of Aromatic Alcohols U sing Raney Catalysts and 2-Propanol.Appl Cata l,A,2001,219(1~2):281~289

4 Liu Xiaohui,Lu Guanzhong,Guo Yang long,et al.Catalytic Transfer Hyd rogenolysis of 2-Pheny l-2-Propano l over Palladium Supported on Activated Carbon.JMol Catal A:Chem,2006,252 (1~2):176~180

5 Nakul T,Nadine F P,Kristina D,et al.Deuteration Study to Elucidate Hydrogenolysis of Benzylic Alcohols over Supported Palladium Catalysts.J Catal,2007,246(2):344~350

6 戎晶芳,黄维,陆闻云等.铜铬氧化物催化剂的结构与性能研究.化学物理学报,1994,7(3):254~262

7 Shell Oil Company.Process for the Direct Hydrogenation of Methyl Esters.US Pat Appl,US 5475159.1995

8 Shell Oil Company.Process for Producing Alkyl benzene.US Pat A ppl,US 7189886.2007

9 Sumitomo Chemical Company.Process for Producing Cumene.US Pat Appl,US 7053226.2006

10 杨玲梅,王丽丽,方维平等.氧化铈对甲醇合成Cu-Zn-A l催化剂的促进作用.石油化工,2008,37(10):987~991

11 黄树鹏,张永春,陈绍云等.助剂对 CuO-ZnO-A l2O3催化剂在 CO2加氢制甲醇反应中性能的影响.石油化工,2009,38 (5):482~485

12 周广林,房德仁,程玉春等.铜基甲醇合成催化剂失活原因的探讨.工业催化,1999,7(4):56~60

13 郭宪吉,王文祥.铜基合成甲醇催化剂制备方法的研究.工业催化,1994,2(4):22~25

14 Huang Kaihui. Transition-Metal Bonding Functions and Their Applications in Catalytic Adsorptions and Reactions.J Mol Catal, 1991,64(1):93~132

15 Chen Huayi,Lin jianyi,Tan K L,et al.Comparative Studies of Manganese-D oped Copper-Based Catalyst:the Promoter Effect of Mn on Methanol Syn thesis.Appl Surf Sci,1998,126(3~4):323~331

16 QiGuox in,Zheng Xiaoming,Fei Jinhua,et al.Low-Te perature Methanol Syn thesis Catalyzed over Cu/γ-A l2O3-TiO2for CO2Hydrogenation.Catal Lett,2001,72(3~4):191~196

Hydrogenolysis of α,α-Dimethyl-Benzyl Alcohol to Cueneon CuO-ZnO-MnOx/A l2O3Catalyst

Ma Jingmeng,Wang Hui,Wang Zheming,Wang Deju,Guo Youdi,Liu Zhongneng

(Shanghai Research Institute of Petrochemical Techno logy,SINOPEC,Shanghai201208,Ch ina)

CuO-ZnO/A l2O3and CuO-ZnO-MnOx/A l2O3catalysts w ere prepared th rough a deposition-precipitation method and used in hydrogenolysis of α,α-dimethyl-benzy la lcohol to cumene. The two catalysts were characterized by means of XRD,N2adsorption-desorption and H2-TPR.It was found that dispersion of the Cu component was improved by doping Mn species and CuO-ZnO-Mn Ox/ A l2O3catalyst exhibited better catalytic properties than CuO-ZnO/A l2O3. The strong in teraction between Mn species and Cu2+made Cu2+difficult to be reduced to Cu0,which benefited stability of the catalyst.Under appropriate conditions:reaction in let temperature 170℃,reaction outlet temperature 220℃,H2pressure 2.0M Pa,V(H2)∶V(O2)400,LHSV 1.0 h-1,reaction time 1 000 h and CuOZnO-MnOx/A l2O3as catalyst with mole ratio of Mn to Cu was 0.2,the catalyst show ed good stability, conversion of DM BA w as 100%and selectivity to cumene was more than 96%.

propylene oxide;α,α-dimethyl-benzylalcohol;hydrogenolysis;cumene;copper-based catalyst;manganese oxide;alumina

1000-8144(2010)04-0382-05

TQ 032.41

A

2009-08-14;[修改稿日期 ]2009-10-15。

马静萌 (1981—),女,浙江省云和县人,硕士,工程师,电邮 lium ajingm eng@163.com。联系人:王辉,电话 021-68462197-9526,电邮 w angh.sshy@sinopec.com。

国家重点基础研究发展规划项目(2009CB 623502)。

(编辑 李明辉)