优化异丙苯装置工艺操作 提升高附加值产品二异丙苯产量

祁永军

(兰州翔鑫工贸有限责任公司,甘肃 兰州 730060)

一、概述

S-ACTTM 异丙苯工艺采用分子筛催化剂,采用苯和丙烯为原料生产高纯度异丙苯。S-ACTTM 工艺采用高效液相烷基化和烷基转移催化剂,具有低苯烯比、高活性、高选择性和高稳定性的突出特点。高活性体现催化剂装填量少,反应器体积小,丙烯转化率高达100%。苯和丙烯高选择性地生成了异丙苯,抑制了异丙苯进一步烷基化生成二异丙苯。目前异丙苯装置设计生产规模为20000t/年异丙苯和1000t/年二异丙苯,异丙苯产品为主导产品,二异丙苯为副产品。生产原理烷基化反应器中的主要反应为苯和丙烯在催化剂作用下生成异丙苯,少量异丙苯进一步和丙烯反应生成二异丙苯。其反应机理

BFC-12 催化剂对单取代的异丙苯选择性很高,二异丙苯生成量较少,几乎不会生成三异丙苯。二异丙苯的生成量主要是通过苯/丙烯进料比和丙烯的分段进料方式来控制。

二、项目实施的目的和意义

2019年10月20000t/年异丙苯环保升级改造项目投料一次开车成功,改造后的异丙苯装置采用BFC-12 催化剂代替原三氯化铝法异丙苯生产工艺,改造后异丙苯产能由10000t/年提高到20000t/年,产量增加了一倍,异丙苯、二异丙苯两种产品质量大幅提高,改造后二异丙苯含量由96%提高到99%以上,由改造前的合格品达到优级品指标,产品质量的提升,打开了二异丙苯产品的市场,由于二异丙苯为副产品,每生产1t 异丙苯,产出约0.05-0.1t 二异丙苯,装置满负荷正常生产时,每天二异丙苯产出在5-6t,每月产量也只有150-180t,随着产品质量的不断提升,市场的拓展,二异丙苯需求也不断增加,异丙苯、二异丙苯产品产销不平衡现象凸显,出现了异丙苯产出过剩、二异丙苯产出供不应求的现象,尤其在2020 年3月,受新冠肺炎疫情影响,国内石化产品受到冲击,我厂产品异丙苯销量低迷,二异丙苯销量良好,导致异丙苯库存偏高,产品二异丙苯库存偏低,装置生产面临因异丙苯堵库而停车得风险,另外二异丙苯产品是高附加产品,每吨价格较异丙苯产品高40%,经济效益十分显著,因此优化生产工艺、提高二异丙苯产量意义重大。

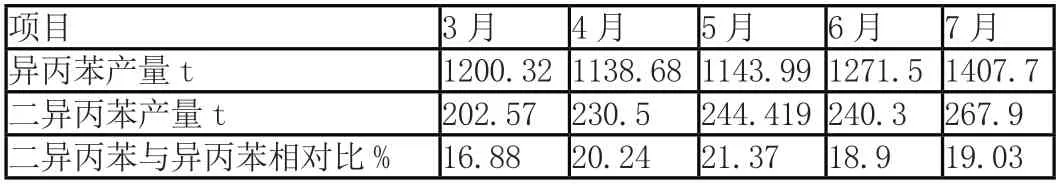

2020 年方案实施后统计数据(2020 年3—7 月方案实施期间)

三、项目实施的技术思路

根据烷基化反应机理,反应器中的主要反应为苯和丙烯在催化剂作用下生成异丙苯,少量异丙苯进一步和丙烯发生反应生成二异丙苯这一过程,并和上海石油化工研究院的技术专家进行探讨咨询,在生产过程中将产出部分异丙苯返回到烃化反应器,与烃化反应器中的丙烯发生歧化反应再生成二异丙苯和苯,从而达到降低异丙苯产出,提高二异丙苯产量的目的。具体从烃化反应系统和精馏脱苯系统进行工艺优化和调整。烃化反应器调整苯、丙烯的加料和苯稀比,控制并稳定好一定的反应温度,适当提高烃化器中二异丙苯含量,降低异丙苯含量;脱苯塔适当提高塔顶温度,使少许异丙苯从脱苯塔塔顶蒸出,同回收苯一同进入烃化器与丙烯进行歧化反应生成二异丙苯。

四、工艺优化具体措施

(一)烃化单元工艺调整

1.适当降低干苯塔加料量,减小其塔釜向干苯罐采出量,干苯塔加料量由6-9t/h 降低至4-7t/h,T-101 塔釜采出量由4-5t/h 降低至2-3t/h。

2.控制烷基化反应器干苯加料量在4.5-5t/h 之间,丙烯加料量在760-800kg/h 之间。

3.控制烷基化反应器温度在150-165℃之间,维持系统压力2.5MP。

4.R-101 烃化液组成分析频次由1 次/每班增加为2 次/每班,便于更好的判断工艺调整的效果。

(二)精馏单元工艺调整

1.适当提高脱苯塔塔釜、塔顶温度,控制脱苯塔塔顶组分异丙苯含量在3-6%之间;脱苯塔塔釜温度由原控制范围166-170℃调整到168-172℃之间;塔顶温度由原控制范围72-76℃调整到76-80℃之间;适当增加脱苯塔回流量,降低塔顶采出量,以增加塔顶异丙苯含量升高。

2.由于脱苯塔侧采不能稳定的控制循环苯中异丙苯的含量,保持脱苯塔侧采系统关闭。

3.在塔顶组分非芳烃含量合格的前提下,打开回流罐至干苯罐溢流管线,将脱苯塔回流罐内物料适当的溢流入干苯罐,减小脱苯塔回流罐至回收苯罐的采出量,保持脱苯塔回流罐的液面在30-60%之间。

(三)主要分析项目的调整

1.烃化器出口烃化液中异丙苯含量由20-35%变更为25-40%,分析频次由原1 次/8 小时变更为1 次/4 小时。

2.烃化器出口烃化液中苯含量由≥60%变更为≥50%。

3.P-202 出口异丙苯含量由≤3%变更为≤10%,分析频次由原1 次/4小时变更为1 次/2 小。

4.P-101 出口异丙苯含量由≤2%变更为≤10%。

5.P-101 出口苯含量由≥90%变更为≥85%。

五、项目实施后效果

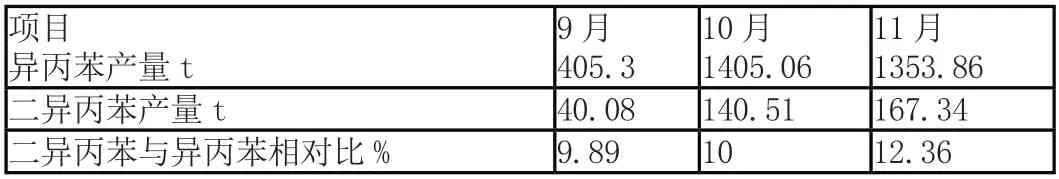

(一)方案实施前后二异丙苯与异丙苯相对比(2019 年方案实施前)

(二)由上表数据可见:二异丙苯增加方案实施后,二异丙苯与异丙苯相对比由平均10%提高到平均20%左右,而方案实施前10%左右的相对比正符合工艺包提供方上海石油化工研究院设计值,说明此方案实施后大幅度提高了高附加值二异丙苯产品占比,可产生更高的经济效益。从2020年3 月13 日,二异丙苯增产方案开始实施,至2020 年7 月23 日结束,项目实施共计130 天,方案实施期间,经装置标定统计,二异丙苯产量较实施前增加1.5t/班,每天增产4.5t,共计增产二异丙苯1.5*3*130=585t,增效约100 多万元。

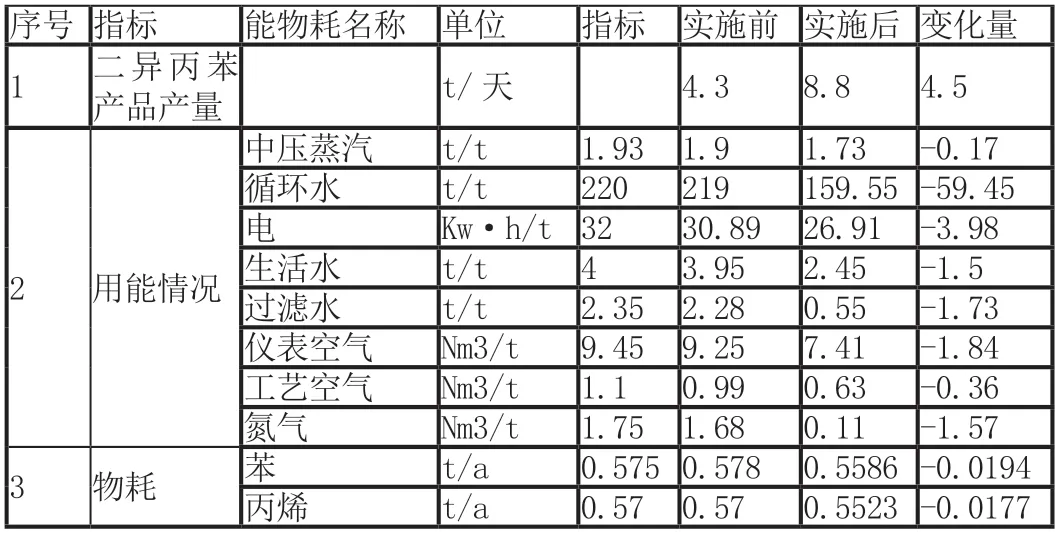

(三)方案实施后,经标定统计能物耗、产品和实施前指标数据对比

从以上数据可以看出,方案实施后,产品二异丙苯能物耗单耗比实施前均有下降,说明此方案的实施,不仅增加了高附加值二异丙苯的产量,而且降低了原料和动力能源的消耗,经济效益十分明显。

六、结论

二异丙苯增产方案,仅仅通过调整工艺操作指标和优化主要工艺参数就能实现生产高附加值二异丙苯产品,避免了装置因异丙苯产品堵库造成装置停车,确保生产装置能够连续平稳运行提供了宝贵的技术经验,对提高生产装置经济效益具有很大的促进作用。通过方案实施,对主要关键技术指标得到了固化,今后在二异丙苯销路畅通的前提下,实施应用二异丙苯增产,生产高附加值二异丙苯,提高经济效益具有重大意义。