昆明主城区污水污泥处理处置工程简介

王宇尧

(上海市政工程设计研究总院,上海市 200092)

0 前言

中芬合作“昆明市水环境固体污染物综合处置利用一期工程——昆明市主城区城市污水处理厂污泥处理处置工程”是《滇池流域水污染防治规划(2006-2010年)》重点建设项目之一。该项目建设的主要目的是实现昆明市8座污水处理厂运行过程中产生的污泥减量化、无害化、稳定化,并最终实现污泥资源化利用的目标。工程采用芬兰政府贷款,引进国际先进技术和设备来建设和管理该工程。

污泥处理采用“污泥高负荷厌氧消化(HLAD Process)+脱水+热干化”的处理工艺,干化后污泥达到国家相关处置要求。出泥含固率达到70%~90%并可调。高负荷厌氧消化(HLAD)工艺是目前国内第一个引进的一种集约化程度高、能源产出效率高,设备设施简便、操作维护简单的先进工艺。污泥干化引进国外双桨叶式干化机,设备集中度高、先进可靠、工艺流程和操作管理简便,也是国内第一个采用的大规模双桨叶式污泥干化工艺。污泥处置近期送垃圾焚烧发电厂,远期兼顾绿化介质土及肥料等。污泥厌氧消化产生沼气作为干化能源,干化余热利用作为消化加热,最大限度地实现能源的内部互相共享,使得投资和综合能耗达到最低。工程预计2011年底可建成运行。

1 工程规模与方案比较

昆明市主城区现有8座污水处理厂,现状总污水处理能力70万m3/d。根据滇池流域水污染防治的要求,滇池污染综合治理工程实施后,主城区污水的收集率达到90%以上,在现有70万m3/d污水处理能力的基础上增加污水处理能力40.5万m3/d,使近期2015年总体污水处理规模110.5万m3/d,远期2030年总体污水处理规模117.5万m3/d。设计本次污泥处理规模为100 tDS/d,约合80%含水率污泥量500 t/d,折算成80%含水率脱水污泥500 t/d。

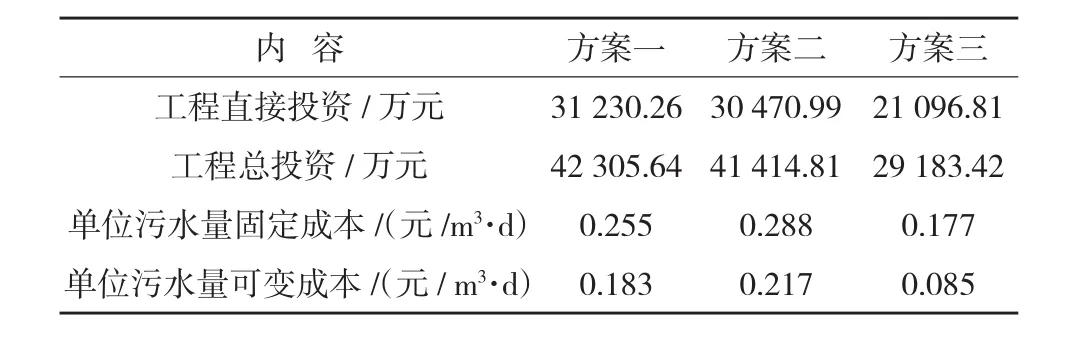

该工程污泥处理按厌氧消化+热干化总体流程可以考虑的技术路线有三条:方案一,全部污泥调配成含水率95%浓度,全部进入蛋形消化池进行传统消化,消化污泥脱水后热干化;方案二,仅七污厂含水率95%~97%浓缩污泥进入蛋形消化池进行传统消化,消化污泥脱水后与其他污水厂脱水污泥一并热干化;方案三,全部污泥调配成含水率85%浓度,全部进入消化池进行高负荷厌氧消化,消化污泥脱水后热干化。三方案经济比较如表1。

表1 方案技术路线经济对比表

由上述经济分析比较可知,前两方案由于采用传统的消化工艺,池容积偏大,一次投资相对较高,成本也偏高;方案三由于采用高负荷厌氧消化,一次投资低,能量回收利用的优势明显,因而最终推荐高负荷厌氧消化+干化方案作为工程实施方案比较经济合理。

2 污泥处理工艺流程

该工程采用污泥高负荷厌氧消化+脱水+热干化的技术路线和工艺流程,如图1所示。

昆明主城区的8座污水厂的脱水污泥采用封闭的车辆运输至该污泥处理厂。污泥由磅秤称重后,卸入污泥泄料站,由污泥柱塞泵送入污泥预反应池;进入污泥预反应池的污泥,投加热水混合稀释至设计含水率85%。均质后的污泥在污泥预反应池加热至37℃~38℃,泵提升入中温厌氧高负荷污泥消化池;经消化后的污泥通过提升泵进入污泥脱水机房,消化后的污泥采用离心脱水机将污泥含水率降低至75%,再由提升泵送入污泥干化机。

污泥干化机可根据实际需要控制出泥含固率在70%~90%,出泥经冷却螺旋输送机将温度降至50℃以下,打包后输送入干污泥产品堆场或外运处置。

污泥干化机干化热媒采用导热油,能源采用污泥消化产生的沼气,同时采用城市人工煤气作为启动及补充能源。污泥干化产生的废热回收用于污泥预反应池污泥加热。最终尾气通过多级除臭处理,达到国家有关规定后排放。污泥脱水和热干化过程中产生的废液,经管道收集后,由专设的污水管道送至附近第七污水处理厂处理。

3 总体设计

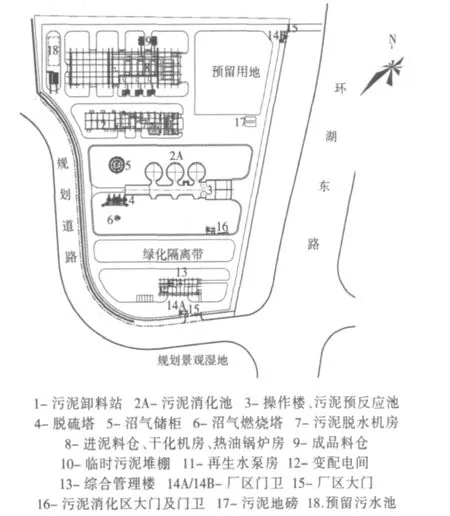

项目选址位于昆明市第七污水处理厂附近。环湖东路西面,金家河以东,和第七污水处理厂隔河相望,总占地面积约4.7 hm2。

综合管理楼布置在南侧厂前区,变配电间等辅助生产用房布置在厂区中部。厂区中部偏南是防爆区,布置污泥消化池、沼气贮柜、操作楼、余气燃烧塔等。厂区北面布置脱水污泥卸料站、停车场、污泥脱水机房、污泥干化车间、回用水池和再生水泵房、临时污泥堆棚等。平面布置详见图2。

图2 污泥处理厂平面布置图

4 污泥处理目标及能量平衡

污泥处理处置须实现《城镇污水处理厂污染物排放标准》(GB 18918-2002)的基本要求,即污泥达到“稳定化、无害化和减量化,并为资源化准备条件”。

4.1 污泥干化产品特性

该工程进入干化系统的污泥已经过了厌氧消化,有机物含量已降低到20%左右。桨叶式干燥机内导热油温度为205℃~230℃,排放尾气温度为95℃左右,出泥温度为105℃,且污泥在干燥机内的停留时间长达4.6 h,污泥中含有的细菌及虫卵已大部分灭活,使污泥达到了巴氏消毒的卫生处理。

污泥干化设备利用双桨叶的交互作用及干化过程中产品相对较高的压力,使干化后的产品有较高的堆密度,平均堆密度约500~650 kg/m3,最终产品为1~3 mm的颗粒。

4.2 能量平衡

为节约运行能耗,该污泥处理工程污泥干化的能源以厌氧消化产生的沼气为主要来源,尽可能少用外来能源,通过整个污泥处理工程“消化+干化系统”的热量平衡分析,从系统能量自平衡的角度,确定污泥干化处理补充能源的数量。高负荷厌氧消化及干化物料平衡见图3。

燃料消耗是污泥干化处置的主要能源消耗。该工程消化系统每天可产生沼气量为18 750 m3,合4 997 kW。该部分沼气将优先用于污泥干化,而污泥干化的余热部分用于污泥消化加热用(约500 kW)。在项目调试和启动阶段必须考虑全部外加燃料供应热源的措施。在冬季条件,污泥干化产品干度达到90%的条件下,全部沼气用于污泥干化外,尚需补充15 672 m3/d的人工煤气用于污泥干化。

图3 物料平衡图

5 污泥消化与干化工程

污泥消化和干化是该工程的重点,本文着重介绍污泥厌氧消化和干化部分的工程内容。

5.1 污泥高负荷厌氧消化

按《城镇污水处理厂污染物排放标准》(GB18918-2002)规定的要求,污水处理厂污泥应进行稳定化处理。污泥厌氧消化须满足有机物降解率大于40%的基本要求。污泥厌氧消化按操作条件分有中温消化和高温消化,按进泥含水率区分有一般浓缩污泥进泥的传统厌氧消化和脱水污泥进料的高负荷厌氧消化;按搅拌方式区分有机械搅拌和沼气搅拌。由于能耗的限制,国内外使用较多的操作方式为中温厌氧消化。对于传统的浓缩污泥厌氧消化而言,机械搅拌能接受的最低含水率约92%,沼气搅拌能承受的最低含水率约95%,而高负荷厌氧消化能接受的最小进泥含水率为85%。由于进泥含水率的大幅度降低,厌氧消化池内单位微生物量能接触消化的有机物量大为提高,因而其产气效率亦随之提高;据国外案例介绍,产气效率比传统厌氧消化高出30%。

就污泥换热方式而言,传统厌氧消化一般采用循环污泥泵换热,而高负荷厌氧消化采用污泥预反应池补充热水的方式搅拌换热后进入消化池,消化池内仅设搅拌器保证泥质均匀。

传统厌氧消化池一般采用柱形或蛋形消化池,大规模尤以蛋形消化池居多。高负荷厌氧消化由于污泥粘滞性高、流动性差,搅拌难度高,池形布置仅采用柱形,而且,为保证产气效率,单池容积不宜超过5 000 m3。该工程采用的高负荷厌氧消化池共3座,单座直径16 m,净高32 m,其设计参数如下。

污泥量:100 000 kgDS/d;

污泥含水率:85%

污泥体积:667 m3/d

挥发性固体含量:50%

挥发性固体量:50 000 kgVSS/d

污泥消化温度:33℃~35℃

污泥消化时间:22.5 d

污泥投配率:4.4%

消化池总容积:15 000 m3

消化池数量:3只

挥发性固性负荷:3.33 kgVSS/m3·d(旱季)

挥发性有机物VSS降解率:50%

总降解率:25%

消化后污泥量:75 000 kgDS/d(75%含水率300 t/d)

沼气产率:0.75 m3气/kgVSS

沼气产量:18 750 m3/d

5.2 污泥干化工程

污泥干化工艺的选型须考虑到系统的出泥含固率、安全性、综合能耗,废水废气的产生及处理,对进泥含砂量、含水率波动等多方面情况进行甄别,选择合适的机型。经过方案论证,选择进口双桨式干燥机作为首选机型。该机型由两个互相啮合的反向旋转的配有加热桨的搅拌器为核心,搅拌器安置在外壳为Ω形的储料槽中,搅拌器的搅拌桨由电机驱动,并直接与搅拌桨传动装置减速机相连接,调速传动装置保持与搅拌桨同步。整个干燥机外表面都有隔热层减少热量损失。湿污泥通过污泥螺杆泵精确计量后进入桨叶式干化机内,与在空轴和夹套内流动的导热油充分换热,使污泥温度升高,水分蒸发,其中的桨叶缓慢转动,防止污泥结块。系统主要包括:干化系统、热油系统、尾气处理系统、储存运输系统、电气系统、自控仪表系统、除臭系统及其辅助系统等。干化系统核心设备即桨叶式干化机、出料螺旋输送机、出料冷却输送螺旋等。尾气处理系统主要包括尾气洗涤塔、冷凝器等。75 tDS/d(75%含水率300 t/d)设计2条双桨式干燥机,单机规模在同类设备中领先。

双桨式干燥机通过旋转锲型桨叶、锲型桨叶和双搅拌器的间隔,以及加热的介质通过空心桨叶和储料槽,产生较大的热交换面积,具备较高的热效率。设备设计克服了干化塑性阶段,达到含固率90%干度而不需要返混。90%干度设计净热耗650 kcal/kgH2O,而流化床干燥须保证670 kcal/kgH2O以上。双桨式干燥机干燥过程如图4。

图4 污泥干化含固率变化过程示意图

双桨式干燥机采用低于7 rpm的旋转运行速度,减少了污泥对桨叶的磨损,并在与污泥接触部分采用特殊的耐磨涂层,因而设备的耐磨性更好。设备安全设计方面,通过控制对安全性具有重要影响的要素限制指标来达到性能的安全运行要求,简要如下:

(1)粉尘浓度:<50 g/m3;

(2)含氧量:<1%;

(3)蒸发温度:<105℃;

为污泥干化车配套有导热油锅炉房,内设三台导热油锅炉台位,近期常用,和干化机也为一一对应关系,有利于干化机内热油的计量提供热能的计算,有利于保持干化机出泥含固率的稳定性。每台导热油锅炉配备有沼气和人工煤气两用燃烧器1台,优先使用沼气,在沼气量不足的情况下才使用人工煤气燃烧供热,其可通过控制系统自动切换燃烧何种气体,燃烧后的烟气经除尘后通过15 m高的烟囱穿过屋顶排放。热油锅炉内进油温度为205℃,出油温度为230℃,热油通过热油循环泵送至每台干化机。

6 结语

(1)项目批复概算总投资为29 183万元人民币。其中,利用芬兰政府优惠贷款1 200万欧元(约折合人民币11 160万元);其余中央政府补助资金、环保部专项补助资金、省市财政配套资金等计13 970万元,国内商业银行贷款4 053万元。

(2)与同类型工程比较,采用高负荷厌氧消化+热干化技术路线的工程造价和运行费用均低于同类工程,按500 t/d脱水污泥计,单位脱水污泥量总成本389元/t,可变成本187元/t,折算成吨水固定成本0.177元/m3d,可变成本0.085元/m3d,是云南省和昆明市开展循环经济和清洁生产的重点工程。

(3)昆明市政府通过中芬友好合作的模式,引进国外先进技术和设备,妥善经济地解决了主城区污水污泥的处理处置难题,其产生的环境效益和社会影响难以用经济技术指标估计,在国内外及业界产生了广泛的影响。