亚氨基二乙酸为络合剂的新型化学镀铜研究

高 剑,袁雪莉,杨志峰,王智香,王增林

(陕西师范大学化学与材料科学学院,应用表面与胶体化学教育部重点实验室,陕西西安 710062)

亚氨基二乙酸为络合剂的新型化学镀铜研究

高 剑,袁雪莉,杨志峰,王智香,王增林

(陕西师范大学化学与材料科学学院,应用表面与胶体化学教育部重点实验室,陕西西安 710062)

本文以亚氨基二乙酸为络合剂,次磷酸钠为还原剂,在酸性条件下研究了镀液组成对化学镀铜沉积速率和镀液稳定性的影响。结果表明:化学镀铜的沉积速率随着温度、硫酸铜浓度和次磷酸钠浓度的增加而升高,随着亚氨基二乙酸浓度和镀液pH的增加而降低。极化曲线试验结果表明:随着镀液pH的降低,阴极还原峰电位正移,峰电流密度增大,加速了铜络离子的还原,提高了化学镀铜的沉积速率。采用扫描电镜和原子力显微镜观察了镀层形貌。

化学镀铜;络合剂;亚氨基二乙酸;次磷酸钠

引言

化学镀铜由于具有高的覆盖能力、微细沟槽填充能力和工艺稳定性等优点,成为广泛采用的铜金属化工艺。目前,在印制电路板的化学镀铜工艺中,主要以甲醛为还原剂。但由于甲醛蒸汽压比较高,易于挥发,且有毒,特别是容易致癌,在日本、美国和欧洲其使用已受到了限制。因此,无甲醛化学镀铜的研究与开发已成为化学镀铜的研究方向之一。

在诸多化学镀铜的甲醛替代物中,以次磷酸钠为还原剂的化学镀铜体系具有工艺参数范围宽、镀液寿命长、没有有害的甲醛蒸汽[1],对环境无污染等优点,有可能取代甲醛成为新一代化学镀铜的还原剂。Chassaing[2]、Li[3]、杨防祖[4]、陈长生等[5]均报道了次磷酸钠化学镀铜溶液的研究工作,发现化学铜镀液的沉积速率、镀层性能随添加剂(特别是络合剂)的不同而明显变化。为此,本文尝试了一种新的络合剂——亚氨基二乙酸,以次磷酸钠为还原剂,在酸性条件下研究了基本镀液中各成份对化学镀铜沉积速率及稳定性的影响,并对镀层的表面形貌进行了表征。

1 实验部分

实验所用基材为25 mm×40 mm的ABS板。化学镀铜溶液的基本组成:0.01~0.05 mol/L CuSO4·5H2O、0.06~0.12 mol/L亚氨基二乙酸(C4H7NO4)、0.24~0.36 mol/L NaH2PO2·H2O、0.2 mol/L乙酸钠。用3 mol/L NaOH溶液调节镀铜溶液的pH,所用试剂均为分析纯,上述化学镀铜液均用去离子水配制。施镀之前,ABS板表面需要进行预处理[6]。化学镀V镀液为200mL,θ为70~90℃,pH为4.5~7的条件下进行,t施镀为60 min。用称量法测定沉积速率。

化学镀铜溶液极化曲线测定在(25±1)℃的条件下进行,实验V溶液为75 mL。采用常规三电极体系,工作电极为铜箔(1cm×1cm),对电极为铂电极(1cm×2cm),参比电极为饱和甘汞。阳极极化曲线测试溶液不含CuSO4·5H2O,阴极极化曲线测试溶液不含NaH2PO2·H2O。扫描速度为10mV/s。

2 结果与讨论

2.1 pH对化学镀铜沉积速率的影响

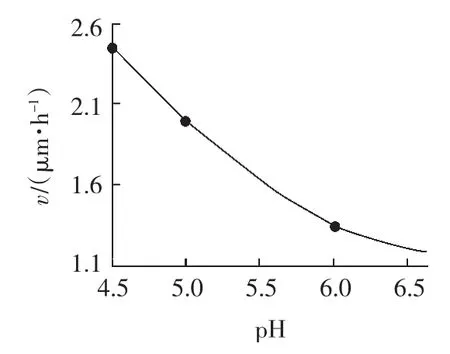

镀液的pH直接影响化学镀溶液中的自由铜离子浓度和还原剂的还原能力,在θ为80℃的条件下,研究不同pH对化学沉积速率的影响。如图1所示,当溶液pH由7逐渐下降到4.5时,镀速升高,镀层颜色由暗变黄亮。当溶液pH进一步下降时,镀液变浑,并有铜粉析出,表明酸度降低将使镀液变的很不稳定。其原因可能为:随着pH的降低,铜亚氨基二乙酸络合物的稳定性降低,自由铜离子浓度增大。因此,为了保证镀液的稳定性,将镀液的pH控制在4.5~5为宜。

图1 pH对化学镀铜沉积速率的影响

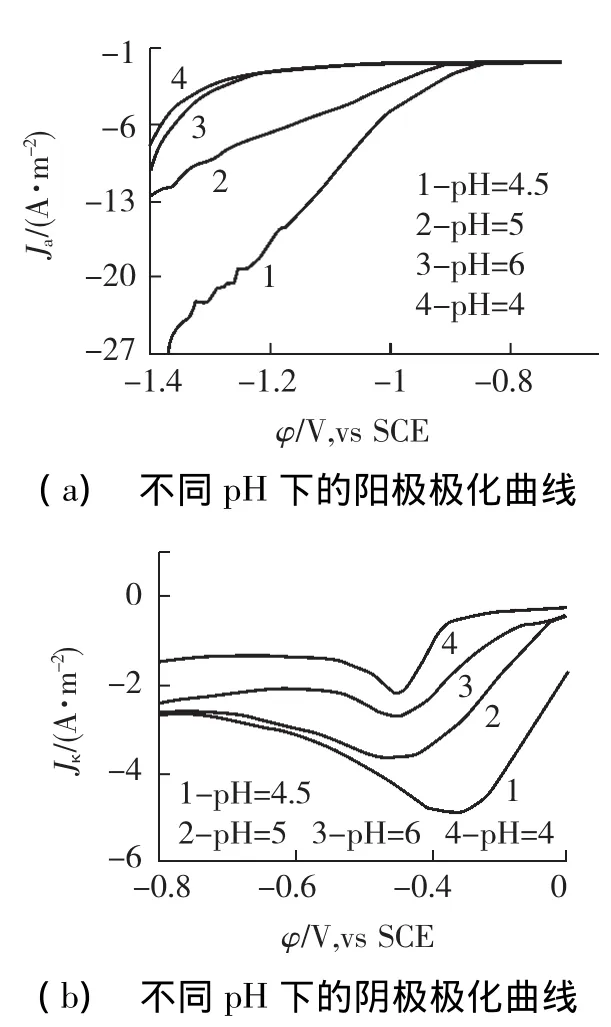

为了进一步探讨pH对镀速的影响,分别研究了不同pH对化学镀铜溶液阳极极化曲线和阴极极化曲线的影响,如图2所示。由图2(a)可知,对于阳极反应,随着pH的降低,次磷酸钠的还原电位向正方向移动,表明随着溶液pH的降低,还原剂的还原能力减弱;由图2(b)可知,对于阴极反应,当pH从7.0降到5.0时,还原峰φ峰大小基本不变,都约为-0.450 V,而J峰从2.16 A/m2升高到3.64 A/m2;当pH进一步降低到4.5时,铜络离子的还原峰φ峰正移到-0.372 V处,J峰也增大到4.87 A/m2,这个结果说明适当增加溶液的pH,有利于化学镀铜的还原。

图2 pH对化学镀液极化曲线的影响

2.2 温度对化学镀铜沉积速率的影响

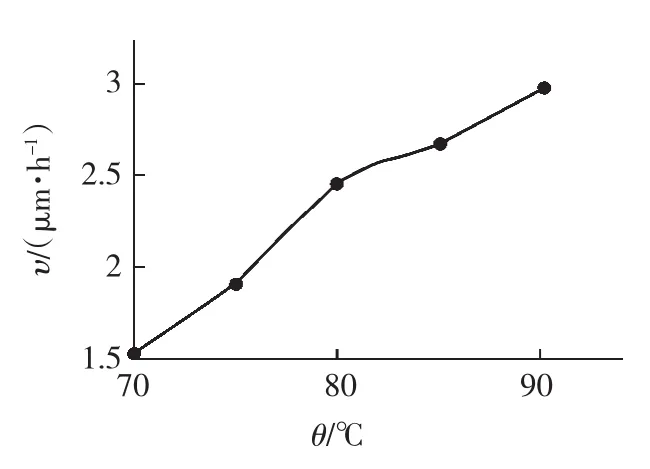

在pH=4.5的情况下,进一步研究了温度对化学镀铜溶液沉积速率的影响,结果如图3所示。当θ由70℃上升为80℃时,v由1.5μm/h迅速上升到2.5μm/h;当θ继续上升到90℃时,v增大到3.0μm/h;随温度的进一步升高,沉积速率虽有所上升,但镀液开始出现了不稳定的现象,镀液变浑,容器底部有铜粉沉积。因此,镀液的θ应控制在80℃。

图3 温度对化学镀铜沉积速率的影响

2.3 镀液成份对化学镀铜沉积速率的影响

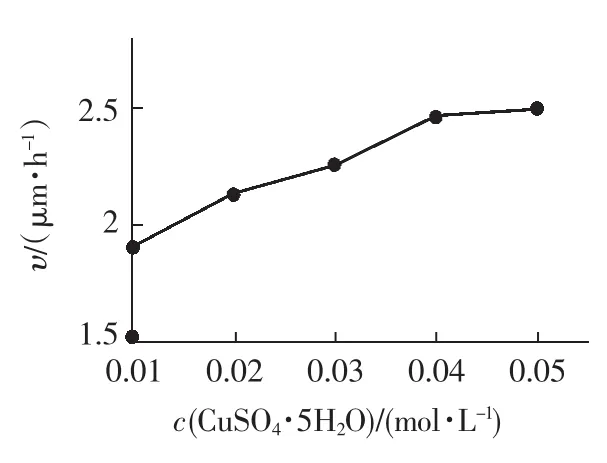

在镀液θ为80℃,pH为4.5的条件下,研究了CuSO4·5H2O浓度对化学镀铜溶液沉积速率的影响。如图4所示,当c(CuSO4·5H2O)由0.01 mol/L增大到0.04 mol/L时,化学镀铜的v呈线性上升;当c(CuSO4·5H2O)由0.04 mol/L增大到0.05mol/L时,化学镀铜的沉积速率变化不明显。当c(CuSO4·5H2O)高于0.05 mol/L时,镀液的稳定性降低。因此c(CuSO4·5H2O)应控制0.04~0.05 mol/L为宜。

图4 c(CuSO4·5H2O)对化学镀铜沉积速率的影响

在确定c(CuSO4·5H2O)为0.04 mol/L的条件下,继续研究络合剂(IDA)的浓度对化学铜沉积速率的影响,结果见图5。由图可知,随着亚氨基二乙酸浓度的增加,化学镀铜速率呈线性逐渐降低,当c(IDA)由0.06 mol/L增大到0.12 mol/L时,化学沉铜的v由2.5μm/h降低到1.9μm/h。为得到较高的化学铜沉积速率并保证镀液的稳定性,c(IDA)一般选0.06~0.08 mol/L。

图5 c(IDA)对化学镀铜沉积速率的影响

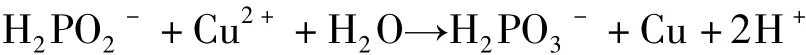

在c(IDA)和c(CuSO4·5H2O)分别为0.06 mol/L和0.04 mol/L的条件下,进一步研究次磷酸钠浓度对化学铜沉积速率的影响如图6所示。当c(次磷酸钠)为0.24 mol/L时,v约为2.2μm/h,当c(次磷酸钠)增大到0.32 mol/L时,化学镀铜的v约增大到2.5μm/h,镀速增加的比较快;然而,随着次磷酸钠浓度的继续增加,镀速增加趋于缓慢,在c(次磷酸钠)过大时会使镀液不稳定,且镀层表面粗糙[7]。为保证较高的沉积速率和较好的镀层性能,c(次磷酸钠)最佳范围在0.32~0.36 mol/L。

在弱酸性条件下,以次磷酸钠作为还原剂进行化学镀铜的主要反应式如下[5]:

图6 c(次磷酸钠)对化学镀铜沉积速率的影响

由该反应式可知,随着反应的进行,溶液的pH会有所下降。pH降低时,虽然镀速有所上升,但会使镀液不稳定,为维持一个相对稳定的pH,本实验中加入了乙酸钠,使其在溶液中起缓冲作用。

根据以上的试验结果,确定了以亚氨基二乙酸为络合剂,次磷酸钠为还原剂新型的化学镀铜溶液的组成及操作条件如下:

硫酸铜 0.04~0.05 mol/L

亚氨基二乙酸 0.06~0.08 mol/L

次磷酸钠 0.32~0.36 mol/L

醋酸钠 0.2 mol/L

pH 4.5~5.0

θ 80℃

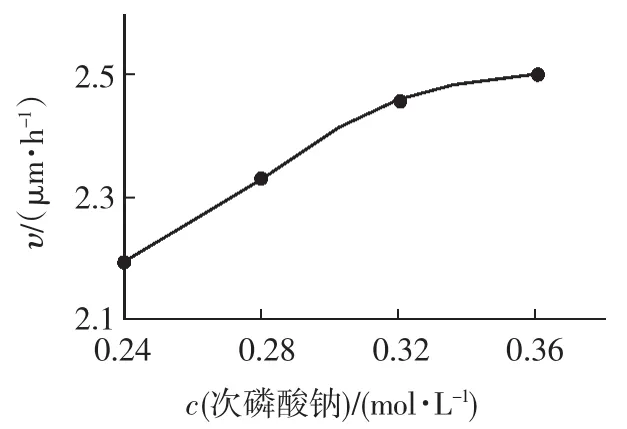

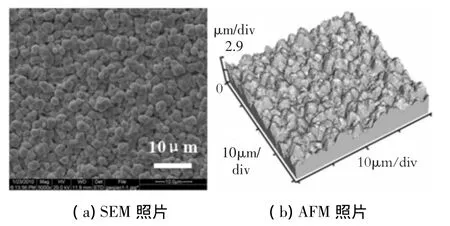

2.4 镀层表面形貌

为了更加深入地了解该新体系化学镀铜溶液的镀层性能,根据上述化学镀铜的镀液组成及操作条件,化学沉积铜60 min后,通过扫描电镜(SEM)和原子力显微镜(AFM)对镀层表面形貌进行分析表征,结果如图7所示。

图7 镀铜层表面形貌分析

由图7(a)可以看出镀层表面沉积的金属铜完全覆盖了基体,颗粒分布均匀,颗粒间结合紧密。从图7(b)AFM图可以看出,在未加入任何添加剂的条件下,沉积的铜层平均表面粗糙度为571 nm,不太平整,还需要加入一些整平剂来改善镀层形貌。

3 结论

以次磷酸钠为还原剂、亚氨基二乙酸为络合剂进行酸性化学镀铜,是一种环保型化学镀铜新体系。本文研究了基本镀液中各成份对化学镀铜沉积速率及稳定性的影响并考察了镀层的表面形貌。结果表明,化学镀铜镀液的组成及操作条件为:0.04~0.05mol/L CuSO4·5H2O、0.06~0.08mol/L亚氨基二乙酸、0.2 mol/L醋酸钠、0.32~0.36 mol/L次磷酸钠,pH为4.5~5,镀液θ为80℃。在该条件下,化学镀铜60 min后所得镀层外观黄亮且沉积速率达到2.5μm/h。由镀铜层的SEM图可得,镀层表面晶粒颗粒分布均匀,颗粒间结合紧密;从镀铜层的AFM图可知:在未加入添加剂的条件下,沉积的铜层不太平整,还需要加入一些整平剂来改善镀层形貌。

[1]李宁.化学镀实用技术[M].北京:化学工业出版社,2001:8.

[2]Touir,R,Larhzil,H,Ebntouham M,et al.Electroless deposition of copper in acidic solutions using hypophosphite as reducing agent[J].Journal of Applied Electrochemistry,2006,36(1):69-75.

[3]Li Jun,Paul A K.The deposition characteristics of accelerated nonformaldehyde electroless copper plating[J].Journal of The Electrochemical Society,2003,150(8): 558-562.

[4]Yang F,Yang B,Lu B,et al.Electrochemical study on electroless copper plating using sodium hypophosphite as reductant[J].Acta Physico-Chimica Sinica,2006,22 (11):1317-1320.

[5]陈长生,林敏,齐巧云,等.新型酸性化学镀铜溶液的研究[J].电镀与精饰,1992,(7):7-10.

[6]Jiang H Y,Liu Z J,Wang X W,et al.Effect of triethanolamine on deposition rate of electroless copper plating[J].Transactions of the Institute of Metal Finishing,2007,85(2):103-106.

[7]Cheng D H,Xu W Y,Zhang Z Y,et al.Electroless copper plating using hypophosphite as reducing agent[J].Metal Finishing,1997,95(1):34-37.

A New Type of Electroless Copper Plating with Iminodiacetic Acid as Complexing Agent

GAO Jian,YUAN Xue-li,YANG Zhi-feng,WANG Zhi-xiang,WANG Zeng-lin

(Key Laboratory for Applied Surface&Colloid Chemistry of the Ministry of Education,School of Chemistry&Materials Science,Shanxi Normal University,Xi'an 710062,China)

The effects of electrolyte composition on copper deposition rate and solution stability were investigated in acid electroless copper plating system with iminodiacetic acid as complexing agent and sodium hypophosphite as reducting agent.The results indicated that the deposition rate was enhanced with the increase in reaction temperature and concentrations of copper sulfide and sodium hypophosphite,while the deposition rate was decreased with the increase in iminodiacetic acid concentration and pH value.With the decrease in pH value,the cathodic reduction peak potential shifted positively,and the peak current density increased.Meanwhile the reduction of copper complex ions was accelerated,and the deposition rate of copper was improved.The morphology of the deposits was examined by scanning electron microscopy and atomic force microscopy.

electroless copper plating;complexing agent;iminodiacetic acid;sodium hypophosphite

TQ153.14

:A

1001-3849(2010)10-0005-04

2010-05-24

:2010-07-15

国家自然科学基金资助项目(20873080)