铝型材单镍盐电泳着色暗纹问题研究

蒋 伟,马月辉,赵玉军

(中国铝业山东分公司铝加工厂,山东淄博 255051)

铝型材单镍盐电泳着色暗纹问题研究

蒋 伟,马月辉,赵玉军

(中国铝业山东分公司铝加工厂,山东淄博 255051)

采用生产现场试验方法,研究了预处理、阳极氧化以及电泳着色工序中工艺参数对单镍盐电泳着色暗纹的影响,总结了各工序的最佳指标。结果表明:碱蚀槽中ρ(A13+)必须严格控制在60g/L内,θ在45~55℃范围,碱蚀后的t控水最好控制在3~5s;氧化槽中ρ(A13+)控制在15g/L内,槽液θ在(19±1)℃范围;着色槽中杂质离子要严格控制,槽液循环压力控制在0.1~0.4MPa。

单镍盐;电泳着色;暗纹;工艺指标

引 言

单镍盐着色法是在高电压下,利用特殊的正负波形,使镍离子在氧化膜微孔内的障壁层表面上进行电化学还原反应,沉积在氧化膜孔的底部,从而在铝材表面反射出颜色的一种着色方法。

单镍盐着色法具有沉积速度慢、着色稳定,尤其在做浅色调上具有极大的优势[1],能够实现自动化生产,而且可以进行镍回收,节约成本。但单镍盐着色法对着色前处理以及着色槽液维护都比较严格,生产中容易造成型材暗纹花料现象。

本文采用生产现场试验方法,研究预处理、阳极氧化以及电泳着色工序工艺指标对单镍盐电泳着色暗纹问题的影响,力求找出工艺的最佳指标。

1 试验部分

1.1 材 料

本研究试验材料为某厂生产的7001、7009、2001等3种型材,3种铝型材均是由6063铝合金挤压成型的,合金成分(均为质量分数)为:0.20%~0.60%Si、0.35%Fe、0.10%Cu、0.10%Mn、0.45%~0.90%Mg、0.10%Cr、0.10%Zn、0.10%Ti、0.15其它元素、余量为 Al。

1.2 试验方法

通过严格执行精细化操作规程进行按照上架→预处理→阳极氧化→电解着色→电泳→烘干的工艺流程进行试验。每天记录各槽液工艺参数、合格品以及带有暗纹缺陷的型材件数。通过近6个月的试验和统计,分析工艺参数变化对型材表面暗纹率的影响,分析公式为:

式中:ρaw表示暗纹率,Law为带有暗纹缺陷的型材件数,Lh为合格型材件数。

2 结果与讨论

2.1 碱蚀过程产生的暗纹花料

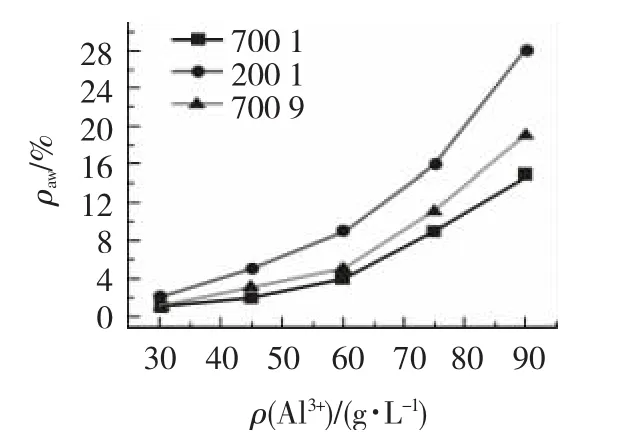

1)Al3+的影响

生产过程中,碱蚀液中溶解的铝离子会随着生产量的加大而越来越多,碱蚀液黏度增大,产生大量的絮状物沉淀,影响表面质量。型材表面暗纹率与碱蚀槽中铝离子质量浓度关系见图1。

图1 表面暗纹率与铝离子质量浓度关系

从图1可以看出,随着碱蚀槽中铝离子质量浓度的增加,3种型材的表面暗纹率逐渐增大,而且当ρ(A13+)超过60g/L时,暗纹率骤然增大。因此,碱蚀槽中ρ(A13+)必须严格控制在60g/L内。向槽液中添加一定量的碱蚀剂,能有效防止槽液中Al3+的化合物产生沉淀和结块,延长槽液使用寿命,添加剂与30%~35%的工业液碱按V(添加剂)∶V(碱液)=1.2~1.6 添加。

2)温度的影响

型材表面暗纹率与碱蚀槽液温度的关系曲线,见图2。从图2中可以看出,随着温度的增长,型材表面暗纹率逐渐增大。这可能是因为随着碱蚀槽温度升高,碱蚀后,型材从高温碱性环境向低温空气环境过度的过程中,表面温度骤降,容易使铝离子的化合物迅速凝结在型材表面,难以清洗掉,因而产生暗纹。但是碱蚀槽温度太低,反应速度会很慢,氢气对表面的冲刷作用不够,不易脱去型材表面残留的污物。结合实践经验,碱蚀槽θ一般控制在45~55℃较好。要保证碱蚀槽θ控制在45~55℃,碱蚀槽中除装有加热管外,还应装有水冷却管,使温度能够得到有效控制。

图2 表面暗纹率与碱蚀温度的关系

另外,碱蚀后的第一道水洗θ应保持在(35±2)℃,使型材表面温度由碱蚀到水洗的过程中,温度变化有一梯度,防止铝型材表面因温度突然骤降而造成暗纹现象。

3)控水时间的影响

图3是型材表面暗纹率与碱蚀后控水时间的关系。

图3 表面暗纹率与碱蚀后控水时间的关系

从图3可以看出,随着空中控水时间的增加暗纹现象尤为明显,可能是型材从碱蚀槽转移到水洗槽过程中,在空中停留时间过长,造成局部表面碱液浓缩会继续加深腐蚀或者干燥结壳,在表面留下液体流动状的舌形斑块或轮廓线。而且大断面的型材更容易产生该现象,如2001等。因此,必须减少型材在碱蚀后的控水时间。但是,时间太短,型材表面会带有大量的碱液,造成水洗不净。因此,碱蚀后的t控水最好控制在 3~5s。

为保证型材在碱蚀后的三道水洗中清洗干净、减少暗纹现象,碱蚀后的三道水洗时间及空中控水时间也要进行严格控制,t漂洗控制在 3~5s,t控水在 3~5s。碱蚀水洗后,型材进入中和槽进行出光处理。此时,型材表面若有大量的碱带入酸槽中,与中和槽液中高浓度的Al3+形成稠密的铝氢氧化物粘状物粘附在表面,就会留下零星的花斑,最终导致暗纹现象出现。

2.2 氧化过程产生的暗纹花料

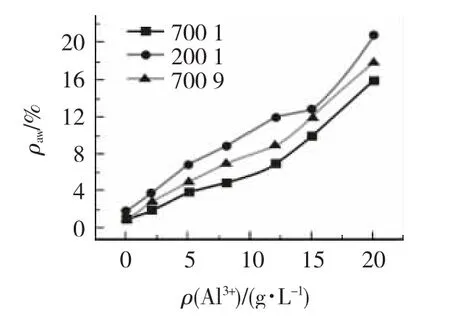

1)Al3+的影响

型材表面暗纹率与氧化槽中铝离子质量浓度关系,见图4。

图4 表面暗纹率与铝离子质量浓度关系

从图4可以看出,随着氧化槽中铝离子质量浓度的增加,3种型材的表面暗纹率逐渐增大。这可能是因为氧化槽液中Al3+含量太高,会使部分Al3+附着在氧化膜孔内,在水洗的过程中,水解生成Al(OH)3,从而造成花料现象。因此,必须严格控制氧化槽中Al3+的含量。当ρ(Al3+)超出15g/L后,必须开启酸回收除铝离子装置或者直接排放槽液,重新加酸调配。

2)温度的影响

型材表面暗纹率与氧化槽液温度的关系曲线见图5。从图5中可以看出,随着温度的增高,型材表面暗纹率逐渐增大。氧化过程中,氧化膜的生成是放热反应,溶液的温度会不断地升高,容易造成氧化电压偏高、电击伤及色斑等缺点,氧化过程中膜的溶解会加快,氧化膜耐磨性、耐蚀性降低;温度过低,氧化膜层透明度降低,着色性能差,脆性增强,易开裂。因此,需要严格控制氧化槽液温度。利用冷却循环系统,及时散热,使槽液θ保持在(19±1)℃范围。

图5 表面暗纹率与氧化温度的关系

3)水洗的影响

铝型材经氧化处理后,膜孔活性非常高,对其它物质有很强的吸附性。如果水洗时间太长,则会使其吸附性降低,从而导致铝型材不容易着色;水洗时间短,会导致氧化槽液水洗不充分,在相同的着色条件下颜色深,容易产生色斑与着色不均现象。表1是氧化后水洗时间对型材表面暗纹率的影响。从表1可以看出氧化后水洗最佳时间范围为:第一道水洗漂洗 t为 25~45s,t控水为 30s;第二道水洗漂洗 t为45~60s,t控水为20s;第三道水洗漂洗 t为25~45s,t控水为10s。

表1 氧化后水洗时间对型材表面暗纹率的影响

为保证型材表面清洗干净,不污染单镍盐着色槽,三次水洗的水质要求为纯水,第一道水洗的pH为1.0 ±0.1;第二道水洗的 pH 为1.8 ±0.2;第三道水洗的 pH 为3.0 ±0.5。

2.3 着色过程产生的暗纹花料

1)杂质离子的影响

单镍盐着色对槽液中的杂质离子比较敏感,尤其是 K+、Na+、NH4+、Al3+、Cl-等。这些离子含量一旦超标,将会造成着色型材表面产生暗纹,这在生产中已经得到证明。因此,对这些杂质离子要严格控制。一般 ρ(K+)、ρ(Na+)、ρ(NH4+)总和控制在20mg/L 内,ρ(Al3+)不超过 200mg/L,ρ(Cl-)不超过100mg/L。因此,保证槽液的稳定性至关重要。

单镍盐着色槽必须配备再生精制装置,K+、Na+、NH4+含量超出指标后,必须开启精制,利用阳离子交换器降低离子浓度;Al3+、Cl-超标时,需开启阴离子交换器降低其浓度。当精制不起作用时,要及时对树脂进行再生。根据不同的工艺控制要求,单镍盐着色槽中杂质离子的增长量有所不同,阴阳树脂再生频次会有所不同。

2)槽液循环量的影响

槽液循环量是由压力表进行监控的,即循环压力(P)。着色槽液循环压力大小对着色影响见表2。

表2 着色槽管路循环压力对着色色斑的影响

从表2可以看出,当循环压力<0.40MPa时,型材不会出现着色色斑现象。但是考虑到循环量太小,难以控制槽液温度。因此,应将循环压力控制在0.10~0.40MPa 范围,既可以避免产生暗纹,又能够实现槽液升降温控制[2]。

3 结论

单镍盐电泳着色法是目前国际上的一种先进着色方法,优缺点都很突出。只要严格按照精细化操作,遵循合理的工艺与对策组织生产,就会减少铝型材表面暗纹现象的出现。提高单镍盐电泳着色产品的成品率,尤其要做好以下几个方面:

1)碱蚀槽中ρ(Al3+)严格控制在60g/L以内,θ控制在 45~55℃范围,碱蚀后的 t控水控制在 3~5s。

2)氧化槽中ρ(Al3+)控制在15g/L以内,槽液θ保持在18~20℃范围。

3)氧化后3道水洗时间严格控制,第一道水洗漂洗 t为25~45s,控水 t为 30s,pH 为 1.0 ±0.1;第二道水洗漂洗 t为 45~60s,控水 t为 20s,pH 为1.8 ±0.2;第三道水洗漂洗 t为 25~45s,控水 t为10s,pH 为 3.0 ±0.5。

4)着色槽中杂质离子要严格控制,ρ(K+)、ρ(Na+)、ρ(NH4+)总和控制在20mg/L以内,ρ(Al3+)不超过200mg/L,ρ(Cl-)不超过 100mg/L;槽液管路循环P控制在0.1~0.4Mpa范围。

[1]朱祖芳.铝型材表面处理发展之过去及未来十年[J].电镀与涂饰,2002,2:44-45.

[2]欧高峰.铝型材单镍盐着色技术色斑研究[J].铝加工,2003,5:22-24.

A Study on Dim Streaks Phenomenon in Single Nickel Salt Electrophoretic Coloring of Shaped Aluminum Materials

JIANG Wei,MA Yue-hui,ZHAO Yu-jun

(Shandong Branch,China Aluminum Co.Ltd,Zibo 255051,China)

Effects of technological parameters of steps of pretreatment,anodic oxidation,and electrophoretic coloring on dim streaks defect in single nickel salt electrophoretic coloring of shaped aluminum materials were studied with production site test method.Through analysis of the experimental results the optima technological parameters were established as follows.For the alkaline etching aluminum ion concentration in the bath should be controlled in 60g/L,bath temperature at 45~50℃ and drip time after alkaline etching for 3~5s;for the anodic oxidation Al3+ion concentration in the bath should be controlled in 15g/L,bath temperature at(19±1)℃;for the electrophoretic coloring impurity ions in the bath should be strictly controlled at very low level and bath circulation pressure at 0.1~0.4MPa.

single nickel salt;electrophoretic coloring;dim streaks;technological parameter

TG174.451

A

1001-3849(2010)10-0034-04

2010-05-14

2010-06-30