未来的电镀模式和若干可能的技术改进方案

刘仁志

(武汉风帆表面工程有限公司,湖北武汉 430015)

未来的电镀模式和若干可能的技术改进方案

刘仁志

(武汉风帆表面工程有限公司,湖北武汉 430015)

由于电镀行业所面临的环境和资源问题,传统电镀模式需要技术创新来加以改善。基于这种思考,提出了一种可能的未来的电镀模式和若干可能的技术改进方案,包括无水清洗、功能阳极和镀液成份自动控制、单一参数的自动控制和电流密度的自动控制等。

电镀模式;创新;无水清洗;功能阳极

引言

电镀行业发展到今天,无论是电镀设备还是电镀工艺,都有了很大的进步。特别是镀液配方技术、电镀原材料生产制造技术和电镀设备及自动化技术,包括辅助设备、测试设备及环保设备等,已经形成了当代电镀制造的产业链,为满足现代制造的需要而发挥着重要的作用。

但是,目前现代电镀技术的发展与进步,仍然是基于传统电镀技术和工艺上的改进,没有从根本上改变电镀生产过程的模式。与其它现代制造技术相比,仍然处在相对落后的局面。要改变这种局面,还需要电镀技术的进一步创新,以适应建立资源节约和可持续发展的电镀业的需要。

当前电镀模式的主要缺点是物料严重不平衡。特别是流程中都要用到大量的清洗水,且主要是流动水清洗。这些清水在用过后变为排放水时,水中已经溶解有各种有用和有害的物质。如果直接排放,不仅污染环境,而且也流失了金属盐等有用的物质。改变这种需用大量清洗水的传统电镀生产模式,应该是主要的技术目标,并且是需要有创新思维,才有可能有所突破的目标。在电镀模式上创新,已经成为一个重要的技术课题。

尽管存在这样一些问题,现在的电镀产业链,尚能基本满足当前现代制造的需要。但是,与迅速发展的现代制造技术的进步和市场对技术反馈速度的要求相比,电镀业仍有些力不从心。特别是在环境友好方面,电镀业正面临着很大的压力。而供应链中成本的不平衡更是令电镀业严重受挫。这种不平衡的主要表现是原材料上涨的同时,加工价格却不断下降。这使得一直粗放管理的电镀业在管理上开始下功夫,以提高企业的效益。清洁生产的一个重要理念是首先推进无费用或低费用方案,这是针对企业面临的成本压力而制定的措施。而在方案的征集过程中,最重要的是鼓励创新思维和创新方案。

1 未来的电镀模式之一

现在的电镀模式需要大量用水。而水资源则已经成为越来越稀缺的资源。电镀生产过程中不仅仅有大量的水流失,而且与水一起排出的还有许多金属离子等污染环境的物质。既浪费资源,又影响环境。因此,电镀业要想可持续发展,就一定要在技术上有所突破。而技术方面的突破最需要的是技术创新。特别是电镀模式的创新。

未来的电镀模式是一个什么样子,图1就是一个可能的例子。这是未来可能的电镀模式之一[1]。

这个模式与传统电镀模式的不同首先表现在设备的高集成化。在这种模式中,电镀加工已经成为一种与机械加工中心一样的智能型一体机。从一边输入待加工产品,经过机内的加工流程,从另一边就可以输出产品。其关键是电镀物料和力能的输入和输出做到了良性的平衡,使电镀加工中消耗的物料和排放物都在机内处理完成,分类回收利用,只将不能处理的余料送往专门的处理设备再做处理。

图1 未来的电镀自动生产装置

这种模式使人们印象中的水淋淋的表面加工工艺加工模式变成了机械模式。是人们理想中的加工中心模式。实现这种模式的现代控制技术和设备制造技术是完全可行的。关键是电镀工艺的加工过程本身还存在一些技术难题,使这种一体化机模式难以实现。其次是这种设备的成本以当前的技术为背景,成本会非常高,一般电镀加工企业不能承受。但是相信这不是一个主要障碍。只要在技术上是可行的,则降低系统成本的路子很快就会走出来。

这个模式有一个重要技术改进是电镀清洗不是用的清洗水,而是清洗液。这是一个重要的创新点。如果采用一种高效而又宜于回收的液体代替清洗水,这种设备的体积和效率就会大大提高。

同时,可以采用非水溶液电沉积技术,这也是可以采用非水溶液清洗的一个组合模式。这些采用功能液体的电镀体系是全封闭无排放的系统。采用分离后回用或综合利用的技术来使电镀过程成为无害和节约型过程。

2 电镀技术的其它创新方案

2.1 工艺控制技术的改进

1)单一参数的自动控制

对于一个确定的电镀工艺,在生产过程中对其工艺参数进行控制是一项很重要的工作。电镀生产过程的质量和效率,就是由这种控制来保证的。但是,现在的电镀过程控制,主要是靠人工进行,存在较大偏差和随意性。

为了防止因为人工失误导致的质量事故,对某些参量已经采取了一些自动、半自动控制措施,比如温度自动控制。这是已经应用较多的单一参数自动控制系统。最常见的是接点式的温度自动控制装置。现在则普遍采用电子式温度传感器与电磁继电器开关联动控制加热装置。

时间报警,可以对电镀时间进行呼叫控制。防止超时或提前出槽。对需要精确控制电镀时间的则可以与电源装置联动,到时间就切断电源。但是对于装饰性电镀或在断电后制品在镀液中会发生变化的镀种,还需要与自动出槽装置配合,断电后保证镀件提出槽外,放入回收或者清洗槽。这些单一参数控制系统是已经实现了的技术模式。但是,对于电流密度变化的控制、表面状态的监测,则基本上仍然是依靠人工进行。而电流密度的控制和表面状态的观察,恰是电镀工艺控制和质量管理的关键。

2)电流密度的自动控制

电流密度的控制与电镀制品的表面积有直接关系。电镀加工现场往往是根据图纸上标注的尺寸估算制件表面积,当没有图纸时,则是根据对制品进行测量来计算表面积,这有时比看图纸更可靠。但很多时候则是凭经验估算表面积,再根据试镀情况调整。这显然有很大随意性,不可能保持电流密度在最佳工艺范围。现在已经有电脑三维扫描技术,并且可以很方便地获取三维图形的表面积。将这一技术应用到电镀过程,对阴极(电镀产品)进行扫描,从而获得被镀件表面积,再输出给电流密度控制设备,指令其按设定的电流密度操作,电镀过程中比照所获表面积信息,随时将电流密度调整到设定的参数内。这样无论是新产品表面积还是电镀过程中表面积的微观变化,都可以由这种表面积测量设备测出,然后输出到相应的处理器,变成控制信号,将电镀过程中的电流密度参数,保持在最佳的状态。这是现代自动控制技术完全可以做到的事。

3)表面状态在线观察

在传统电镀过程中,表面状态的观察是由人工定时将电镀中的产品从镀槽中取出来进行观察,以便发现问题,及时加以纠正。但是这种观察由于断电而容易引发结合力问题,对于多挂具的或大件的产品,取一部分出槽不仅有操作困难,还会因镀槽中阴极表面积的变动而影响施镀产品的质量。因此,电镀过程中又希望尽可能少地取出镀件来观察。这可以说是电镀过程控制中的一个两难的问题。

在镀液中安装视频监控装置,或利用能够扫描表面的传感器,可以直接或间接获取电镀过程中的表面状态。将视频信号传送到显示屏,不用将电镀件提出镀槽,就可以直观地获得镀件表面的电镀状况,从而根据表面状况对相应工艺参数做出调整。这种直接观测动态表面的技术,可以说是一种在线观察。需要解决的是在镀液中能“看清”表面的摄像头。特别是有些镀液的颜色较深、浓度较高,用普通摄像头是难以获取准确信息的。

2.2 镀液管理技术的改进

镀液的管理主要是指对镀液成分及状态的管理。目前镀液成份的管理主要是依靠人工定期取样进行分析。分析的手段有化学分析和仪器分析。根据分析的结果对镀液进行管理,补加或调整镀液中的成分。由于镀液成分较多,通常只对主盐和其它重要的成分比如配位剂、导电盐和对镀层有重要影响的指定成分等进行分析。至于杂质的影响、少量或微量添加剂的影响,通常用霍尔槽等其它测试手段进行分析。重要的镀液也有用光谱分析或微电子方法进行分析。这些分析都是从镀液中取样,单独进行分析,再将分析结果拿来指导对镀液的管理。显然,这些方法费时间,成本高,并且不及时,除非停止生产等待结果再做处理;否则,等分析结果出来时,镀槽中的状态已经又发生了变化。

要想解决这个问题,只有实现在线的即时监测,才能做到对镀液的变化做出及时的反应。因此,实现镀液即时监测是镀液管理的重要课题。

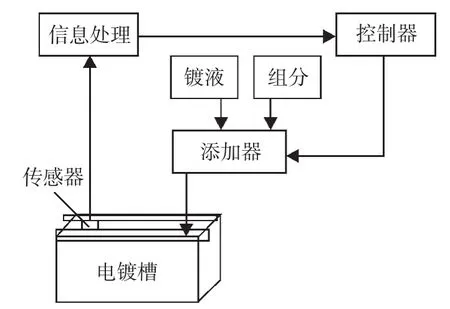

镀液成分自动控制的原理如图2所示。

图2 电镀液及镀液组分自动补加系统

由图2可知,由传感器收集到的镀液成分变化经信息处理后,指令控制器动作,根据信息要求将镀液或者镀液中某种成分通过添加器,自动添加到镀槽中。

目前,除了pH可以用这种系统做到在线监测和自动调整以外,镀液的其它成分的在线监测和自动补加系统在开发当中。以现在的科技水平来看,实现这种在线分析和监测的技术本身是成熟的。只是由于镀液成分复杂,干扰因素较多,获取单一成分信息难度很大。但是实现对某种特定离子的识别,比如主盐金属离子等,应该还是存在可能性的。

随着传感器技术的进步,特别是离子选择性电极的应用,可以排除其它离子干扰的新一代传感电极将会在电镀液的在线即时监控中,发挥作用。

一旦实现了信息采集方面的突破,则镀液成分自动补加系统即是一件相对简单的事情。将各种用于添加或调整的成分分别置于专用的容器内,用导管与受浓度信息指令控制的电磁阀相联接,就可以根据指令进行定量的补加。

2.3 关于新型功能性阳极的设想

目前,人们对不溶性阳极的认识仍认为是一种不得已的选择。理想阳极是导电而又可以提供金属离子的。但是如果以创新思维来看待不溶性阳极,就可以设想将其作为载体来实现理想阳极的功能。所设想的功能性阳极应具有以下几种功能:

1)兼做热交换器或物理波源用的不溶性阳极

可利用这种不溶性阳极在导电的同时,与电解液交换热量(加温或降温)、发出超声波或其它物理波等。使不溶性阳极兼有力能传导功能,这样做可节约镀槽空间。提高镀槽体积效率的同时,降低设备综合成本。同时,有利于改善一次电流分布。

2)向镀液自动添加光亮剂或添加剂的阳极

将不溶性阳极制成中间有一定空间体积的板式容器。容器内可以装进用于往镀槽添加的镀液添加剂。从而使这种不溶性阳极成为自动补加系统的一个部件,同样是提高镀槽设备效率的较好方案。这种中空的阳极,像一个箱子,中间可以装入补加成分。同时安置一个控制指令接收与发送系统,可以根据指令向电解液内释放添加剂。或补加其它调整镀液辅助成分的添加物。图3是这种阳极的一个示例。

3)自动补加镀液成分的阳极

在上述自动补加添加剂的不溶性阳极的基础上,可以将这种不溶性阳极分成几组,在各自的中空室内盛有主盐或辅助盐等的浓缩液,从而实现根据传感器的指令向镀液补加所需要的成分。

实现这些功能的电子自动控制技术已经非常成熟。关键是电镀液成分分析的自动化和传感器技术还没有跟上。全面的镀液补加自动化难度较大。但是首先对主盐等单一成分的自动补加控制是完全可行的,但需要将其与阳极技术联接起来。

图3 根据指令自动补充镀液成分的阳极

3 结语

技术创新是现代制造业可持续发展的动力。作为现代制造技术中重要分支之一的电镀技术同样需要技术创新。通过对一种可能的电镀新模式的描述和对若干可行的技术创新课题的讨论,可以期待在不久的将来,会有类似的技术和装置应用到电镀生产流程中,并激发更多富有想象力和实用性的新的电镀技术。

[1]刘仁志.现代电镀手册[M].北京:化学工业出版社,2010:876-878.

Future Electroplating Mode and Possible Technological Improvement Programs

LIU Ren-zhi

(Wuhan Fengfan Surface Engineering Co.,Ltd.WuHan 430015,China)

As the environmental and resource problems faced by electroplating industry,the traditional plating modes require technological innovation to resolve.Based on this consideration,a possible future plating mode and a number of possible technical improvement programs,including no water cleaning,functional anode and automatic control of electrolyte components current density and single parameter,were put forward.

electroplating mode;innovation;no water cleaning;functional anode

文献标识码:A

1001-3849(2010)10-0021-04

2010-04-27

:2010-06-30