316Lmod管道焊接技术与质量控制

韩海英,徐立泉,董海洋

(中国石油天然气第七建设公司,山东胶州266300)

316Lmod管道焊接技术与质量控制

韩海英,徐立泉,董海洋

(中国石油天然气第七建设公司,山东胶州266300)

尿素生产产生的液氨、甲铵溶液等均为腐蚀性介质,对不锈钢具有很强的晶间腐蚀性。塔里木大化肥项目80万t/a尿素联合装置中用于甲铵液等强腐蚀介质的管道材料为ASME.B36.19M A312 TP316L+G510(316Lmod)尿素级不锈钢,该材料抗晶间腐蚀能力强。文章介绍了316Lmod管道的焊接特点、焊接质量控制的关键内容、焊接技术措施、焊接工艺评定、焊接检验等方面的具体做法和相关事项。该工程中的316Lmod管道焊接后,经RT检验和液体渗透检验,焊接一次合格率达到100%,铁素体检测全部符合要求,且未发现一处焊接热裂纹等质量问题,为今后类似工程施工提供了借鉴。

尿素联合装置;316Lmod管道;焊接

塔里木大化肥项目80万t/a尿素联合装置由五环科技股份有限公司设计,由中国石油天然气第七建设公司承建,装置中用于甲铵液等强腐蚀介质的管道材料为ASME.B36.19M A312 TP316L+G510(316Lmod)尿素级不锈钢(以下简称316Lmod管道),对应的焊接材料全部在国外配套采购,其焊接技术和质量控制与常规不锈钢管道有很大差异,为此予以简要介绍。

1 材料的化学成分及性能特点

1.1 材料的化学成分

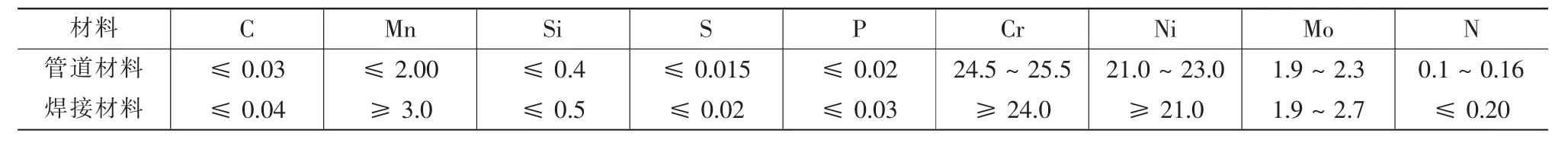

按设计要求,316Lmod管道及焊接材料的化学成分应限定在表1所列的数值内(重量百分比)。奥氏体形成元素(Ni、C、N、Mn)和铁素体形成元素(Cr、Mo、Si)的平衡应使得在最终热处理和焊接后能获得全奥氏体组织(最大铁素体含量为0.6%)。

表1 316Lmod管道材料及焊接材料的化学成分/%

1.2 材料的机械性能

316Lmod管道常温下抗拉强度≥530 MPa,屈服强度(0.2%)≥255 MPa;50~400℃抗拉强度530~420MPa,屈服强度(0.2%)为240~145MPa。

1.3 材料的抗腐蚀特点

尿素生产产生的液氨、尿液溶液、甲铵溶液等均为腐蚀性介质,其中腐蚀性最强的介质是高温高压下的甲铵溶液,对不锈钢具有很强的晶间腐蚀性。而316Lmod管道材料的含碳量(≤0.030%)低于平衡状态下在奥氏体内的饱和溶解度,因而从根本上解决了晶界上析出富Cr的Cr23C6而形成原电池腐蚀的问题[1]。

2 焊接特点

(1) 316Lmod管道热导率小而线膨胀系数大,自由状态下焊接时易产生较大的焊接变形。

(2) 焊接时,为避免晶界贫Cr现象发生[2],降低钢材的抗蚀性,焊接时通常不用预热,并将层间温度控制在60℃以下,尽可能加快焊接接头的冷却速度。

(3) 焊条中的Ti、Nb、Cr、Al等合金元素对氧有很大的亲和力,为防止焊接过程中合金元素的烧损,应尽量采用短弧焊接、小幅度摆动或直线运条。

(4) 316Lmod管道焊缝中柱状晶体的方向性很强,易形成低熔点共晶体的偏析。另外,由于其线膨胀系数大,使焊缝产生很大的温度应力,在拉应力和低熔点共晶体的共同作用下,焊缝易产生热裂纹,特别是弧坑裂纹。

3 焊接质量控制的关键内容

在316Lmod管道焊接时有两个关键质量控制内容,即铁素体含量、焊接热裂纹。

3.1 铁素体含量的控制

316Lmod管道是全(单相的)奥氏体组织。由于铁素体在尿素介质中容易产生相的选择性腐蚀,要求316Lmod管道(包括焊接熔敷金属)铁素体含量不超过0.6%。应采用经校正、鉴定的铁素体仪测定铁素体的含量。

3.2 焊接热裂纹的控制

316Lmod管道为全奥氏体不锈钢,在焊接时容易产生热裂纹,这种裂纹属于凝固裂纹(结晶裂纹),发生在高温状态,常温下不再扩展,裂纹均沿一次结晶的晶界产生。热裂纹产生的原因是奥氏体不锈钢导热系数小膨胀系数大,延长了焊缝金属在高温区的停留时间,增加了焊缝在高温时经受的拉伸应变。另外,全奥氏体焊缝的晶间往往存在低熔点的夹杂物,在凝固结晶后期以液态膜的形式存在于奥氏体晶粒之间[3],在一定的拉应力下开裂并扩展形成晶间裂纹,能形成低熔点夹杂物的元素有Si、B、Ni、S、P等。防止全奥氏体不锈钢焊接热裂纹产生可以采用许多措施,本工程主要采用提高焊接熔池冷却速度的方法,如短孤焊、低线能量、窄焊道技术等,以加快熔池冷却。

4 焊接技术措施

4.1 焊接方法

本装置316Lmod管道规格为D21.3mm×3.73mm~D 323.9 mm×33.32 mm,其中,壁厚≤8 mm时采用全氩弧焊(GTAW)焊接;壁厚>8 mm时采用氩弧焊与手工电弧焊相结合(GTAW+SMAW)的焊接方法,氩弧焊打底焊接两层,其余各层采用手工电弧焊,只能采用窄的堆焊焊缝。

4.2 坡口加工

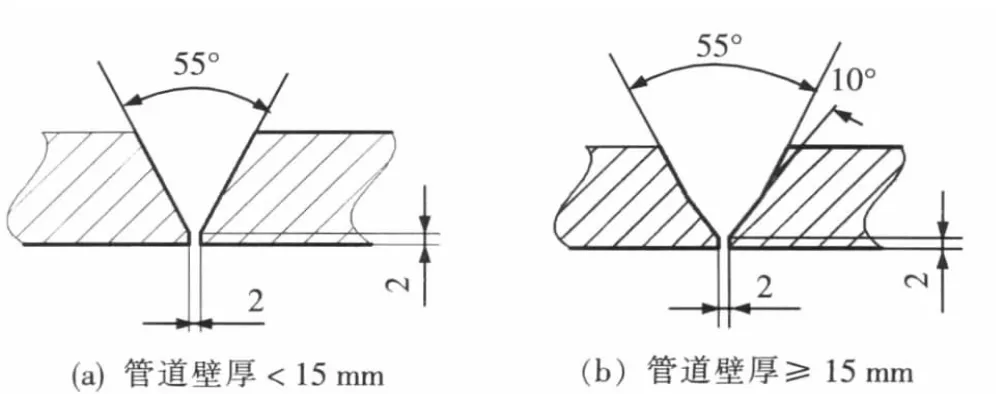

316Lmod管道采用无齿锯、等离子或机械方法切割,等离子切割在本装置仅用在DN150~300 mm的316Lmod管道,且切割时管内加垫板保护,预防氧化物与管内壁熔粘。在加工坡口时,考虑到316Lmod管道导热系数小、线膨胀系数大等特性,为了减少焊接变形,坡口角度相应减小,控制在55°范围内,采用坡口机或机加工。坡口表面应平整光滑,不得有裂纹、毛刺、分层等缺陷,应将管内杂物等清除干净。316Lmod管道坡口型式主要有2种:壁厚<15 mm时采用单V型坡口,见图1(a);壁厚≥15 mm时采用双V型坡口,见图1(b)。

图1 坡口型式

坡口边缘焊接区和离边缘约10 mm的相邻区域,焊接之前应该用丙酮或酒精清洗干净。

加工坡口时,要求边加工边浇水,水中氯离子含量不得超过25 mg/L;修磨坡口时,应平缓地打磨母材,以防其变成蓝色。

4.3 焊接工艺评定参数

4.3.1焊丝

选用AWS SFA-5.9 R25-22-2LMn-1.6-1000 Φ1.6 mm焊丝,直流正接,焊接电流60~90 A,电弧电压12~16 V,焊接速度4~8 cm/min,线能量7.2~16.4 kJ/cm,焊接层数1~2。

4.3.2焊条

选用AWS A5.4 E25-22-2LMnB-2.50-350 Φ 4.0 mm焊条,直流反接,焊接电流90~130 A,电弧电压23~27 V,焊接速度6~12 cm/min,线能量16.0~28.8 kJ/cm,焊接层数3~8。

4.4 焊接工艺控制

(1) 采用窄焊缝,多道多层焊,每一道焊缝或每一层焊缝焊后,均要等焊接处冷却到低于60℃时,再进行下一道或下一层焊缝焊接。

(2) 在施焊过程中,不允许依靠焊接材料在熔池中的摆动来增高熔池的温度和冷却时间。

(3) 在材质分界线处,316Lmod管道的焊缝在有条件的情况下一定要最后施焊,以减少焊缝的受热次数。

(4) 为了加快焊缝冷却速度,每焊完一层焊缝后可以浇水,水中氯离子含量不得超过25 mg/L,加速冷却不会产生裂纹;也可以边焊边浇水,焊一段浇一段水,但必须注意焊接熔池及其附近区域不允许有水。

(5) 在焊接过程中,为了防止受不洁物的污染,焊接施工人员用的手套及衣服应保持清洁。

4.5 准确判断充氩保护效果

316Lmod管道焊丝打底焊时必须充氩保护。进行氩弧焊时,在管内用氩气连续进行保护,直至完成两层焊道;焊接区的充氩保护效果可以从焊接接头的颜色进行判断,银白色为最好[4]。

5 316Lmod管道的焊接检验

316Lmod管道,当管径≤40mm、壁厚≤5mm时,最终焊接后作外观检验、铁素体含量检验、液体渗透检验;当管径>40 mm、壁厚>5 mm时,打底焊和第一层填充焊后进行外观检验、铁素体含量检验、渗透检验,如无缺陷,应用丙酮清洗坡口表面,清洗后进行第二层的焊接。第二层焊接后进行渗透检验,如无缺陷,进行100%射线探伤。最终焊接后进行外观检验、渗透检验和100%射线检验。

渗透检验采用溶剂去除型着色渗透法,并用溶剂悬浮显示剂。工件的表面温度在15~50℃,渗透时间最少为15 min。

铁素体的含量使用探头式铁素体测量仪检测(德国FERITSCOPE铁素体含量测定仪MP30型),最大铁素体含量要求低于0.6%。检验前,要用丙酮清洗校验试件、检验探头及焊缝,使其无锈浮物、油脂等杂质,确保检验精度。检验过程中,要常清洗探头,确保不受污染,保证检测值的准确性。当检测点铁素体含量超标时,可用专用砂轮片进行打磨处理,用丙酮清洗打磨处,再进行测试。仍不合格,应核对母材、焊材铁素体检测报告及焊材使用正确性,并对组对施焊过程进行分析,制订纠正措施,进行修复,确保铁素体含量在要求范围内。实际检测数据全部≤0.1%,检验合格。

休氏试验检验为焊接评定试件的实验室检验。休氏试验检验必须按CWCEC工程设计标准8-A10S-95进行,试板的位置、尺寸和休氏试验试样的尺寸应符合CWCEC工程设计标准8-A9S-95的规定。根据要求将焊接工艺评定试件送实验室,由实验室人员经5个沸腾周期试验(每个周期为48h),每个周期腐蚀的平均值均以不超过3.3 μm为合格,平均腐蚀值大于3.3 μm的材料应报废。实际检测4个周期平均重量损失1.1 μm,比设计标准低,检验合格。

6 结束语

本工程中316Lmod管道严格按照以上技术措施和关键质量控制内容焊接,经RT检验和液体渗透检验,焊接一次合格率达到了100%,经铁素体检测全部符合要求,且未发现一处焊接热裂纹等质量问题,为今后类似工程施工提供了借鉴。

[1] 徐越兰,庞怀信.焊工简明实用手册[M].南京:江苏科学技术出版社,2008.

[2] 张其枢,堵耀庭.不锈钢焊接[M].北京:机械工业出版社,2003.

[3] 顾钰熹.特种工程材料焊接[M].沈阳:辽宁科学技术出版社,1998.

[4] 岡毅民.中国不锈钢腐蚀手册[M].北京:冶金工业出版社,1992.

Abstract:Liquid ammonia,ammonium carbamate solution,etc.coming from urea production are kinds of corrosive media which have strong intercrystalline corrosion effect on stainless steel.The pipe material against strong corrosion such as ammonium carbamate solution in the 80×104t/a urea combined unit of Talimu Chemical Fertilizer Project is ASME.B36.19M A312 TP316L+G510(316Lmod)stainless steel which possessing a strong intercrystalline corrosion resistance.The weldability of 316Lmod pipeline and key issues of weld ing quality control,welding technical measures,welding process assessment and welding inspection are described.The primary qualified rate of the pipeline welding in the project reaches 100%by PT and liquid penetration inspections,all inspections on ferrate meet relevant requirement,and no welding heat crack is found.

Key words:urea combined unit;316Lmod pipeline;welding

(56)Welding Technique and Quality Control of 316Lmod Pipeline

HAN Hai-ying(China Petroleum Seventh Construction Co.,Jiaozhou 266300,China),XU Li-quan,DONG Hai-yang

TE973.3

B

1001-2206(2010)05-0056-03

韩海英(1965-),男,山东曹县人,工程师,1995年毕业于河北廊坊管道局职工学院油气储运专业,2008年毕业于西南科技大学工商管理专业,主要从事石油化工装置工程中建筑结构工程、压力容器、压力管道等的安装技术、质量管理等工作。

2009-10-10