长庆油田池46井区混输集油工艺研究

张园,张小龙,吴俊锋,邓展飞,白剑锋

(西安长庆科技工程有限责任公司,陕西西安710018)

长庆油田池46井区混输集油工艺研究

张园,张小龙,吴俊锋,邓展飞,白剑锋

(西安长庆科技工程有限责任公司,陕西西安710018)

原油输送管道设计的基础是工艺模拟计算,根据计算结果可以优化集油管道的设计参数,提高管道工程输油的可靠性和经济性。文章结合长庆油田油二联某进站集油管道工程,利用PIPEPHASE工艺计算软件进行模拟计算,对计算结果进行分析讨论,优化设计参数,比较了增压方案和加热方案的主要工程量、投资、能耗及适应性等,提出长庆油田集油管道经济的操作方案。

集油管道;工艺计算;优化

0 引言

长庆油田地处鄂尔多斯盆地陕北黄土高原,是中国陆上著名的低渗透油田。低渗透储层埋藏较深,物性差,单井产量低,较目前已开发区块万吨产建的油水井数大幅增长,开发建设成本较高。为了积极响应国家节能、环保的产业政策,落实长庆油田低成本开发战略,实现长庆油田低渗透油藏的有效开发,降低地面工程建设投资,抑制生产成本上涨,单管密闭油气混输技术由于具有很强的社会效益、经济效益以及现实意义,受到广泛重视。本文对长庆油田混输管路进行了优化研究。

以池46井区为研究对象,该区块2009年建产25万t,地形南高北低,油区内分布有南北走向的赵大沟及其支沟,地形较好。由于池46井区开采初期单井产油量小,无法采用管道输送,只能采用汽车拉运的方式进行原油输送。随着长庆油田对池46井区勘探开发步伐的加快,原油产量逐年上升,采用管道输送(油气混输)的集输方式,可以大幅度降低输油生产成本及油气损耗,并减少对大气的污染。本文利用美国SIMSCI公司的PIPEPHASE9.1软件对长庆油田池46井区油二联某进站集油管道进行计算,比较其在增压工艺和加热工艺下的工况及其投资,达到降低地面建设投资的目的。

1 研究内容及分析

1.1 工艺设计基础

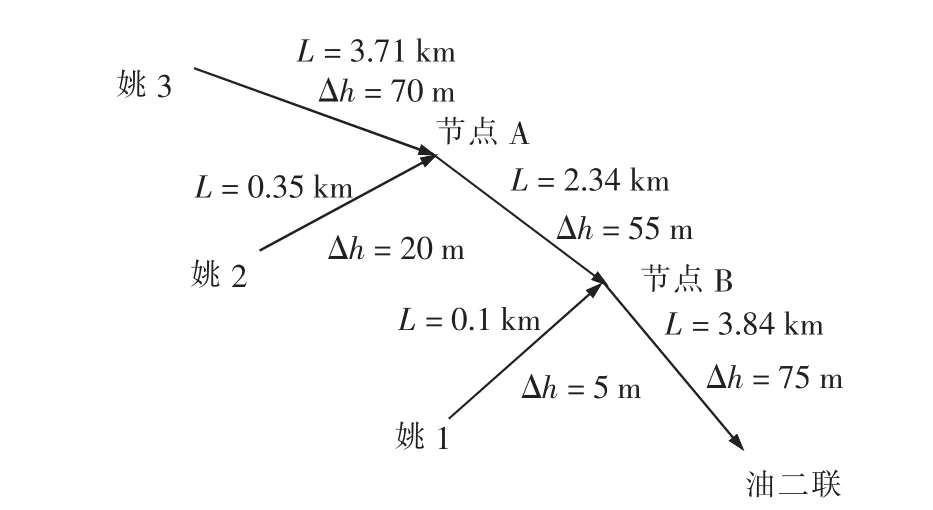

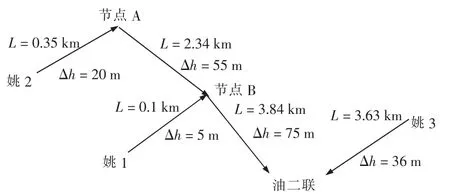

拟在姚1、姚2、姚3建立增压点(或加热站),将原油输往油二联,沿线各主要节点间管段长度(L)和高程差(Δh)见图1。

图1 油二联某进站集油管道路由主要节点示意

主要工艺设计参数如下:

(1) 姚1、姚2、姚3规模均为240 m3/d,年生产天数350 d。

(2) 原油含水30%,密度为0.835 g/cm3,气油比为44 m3/m3。

(3) 黏度为30 mPa·s(20℃)和15 mPa·s(30℃)。

(4) 输油管道绝对粗糙度0.5 mm,管道采用厚30 mm泡沫黄夹克保温。

(5) 环境温度为3℃。

1.2 工艺模拟计算

1.2.1增压输送工艺

拟在姚1、姚2、姚3设立姚1增压点、姚2增压点、姚3增压点,将外输原油温度加热至33℃。本工艺采用增压并加热的方式将油气输送至联合站,液量按设计规模取。

根据原油组分,选用PIPEPHASE9.1软件中黑油模型和BBM方程建立集油管道工艺模拟计算模型。

根据初步的估算,选择以下两个管径方案设计模型:

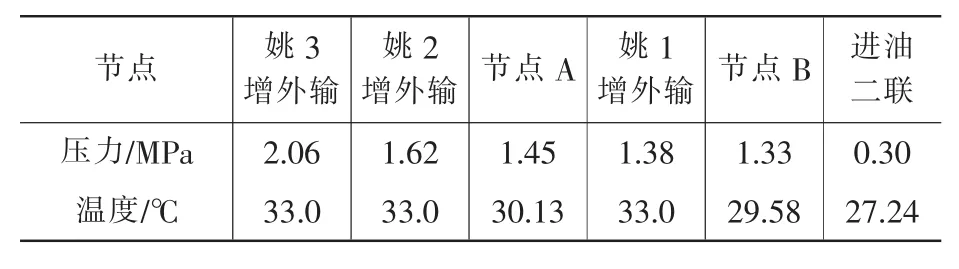

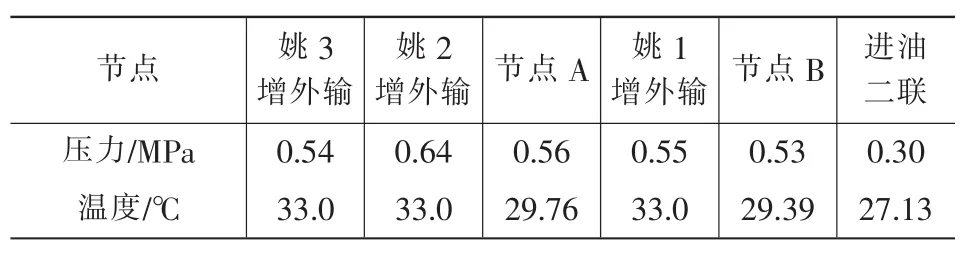

方案一:增压点至节点管道管径选取DN80mm,节点A至油二联管道管径取DN125 mm;DN80 mm管道总传热系数1.36 W/(m2·℃),DN125 mm管道总传热系数1.20 W/(m2·℃)。利用PIPEPHASE9.1软件计算,结果见表1。

表1 设计规模下各节点模拟计算结果

方案二:增压点至节点管道管径选取DN100mm,节点A至油二联管道管径选取DN150mm;DN100mm管道总传热系数1.26 W/(m2·℃),DN150 mm管道总传热系数1.15W/(m2·℃)。利用PIPEPHASE9.1软件计算,结果见表2。

表2 设计规模下各节点模拟计算结果

1.2.2加热输送工艺

充分利用姚1、姚2、姚3与油二联高程差较大、油二联处于较低标高等有利条件,在不加压条件下实现油气密闭混输自压进联合站。按长庆油田不加热集输半径为2.5 km,超过2.5 km采用相对集中加热的办法,本工艺拟在姚1、姚2、姚3设立姚1加热点、姚2加热点、姚3加热点,将外输原油温度加热至33℃。

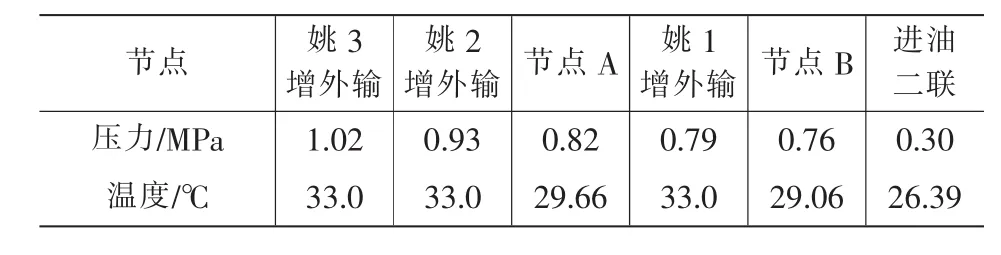

方案三:相对集中加热处流量按10 m3/h计算,根据《油田油气集输设计手册》中混输热力管道工艺计算式:

式中d——管道内径/m;

QL——原油或油、水流量/(m3/s);

VL——原油或油、水当量流速/(m/s),根据一般油田的实际经验,当量流速为

加热点至节点管道管径选取DN150 mm,节点A至油二联管道管径选取DN200 mm,建立模型。DN150 mm管道总传热系数为1.15 W/(m2·℃),DN200 mm管道总传热系数1.04 W/(m2·℃),利用PIPEPHASE9.1软件计算,结果见表3。

表3 设计规模下各节点模拟计算结果

2 结果与讨论

2.1 方案比较

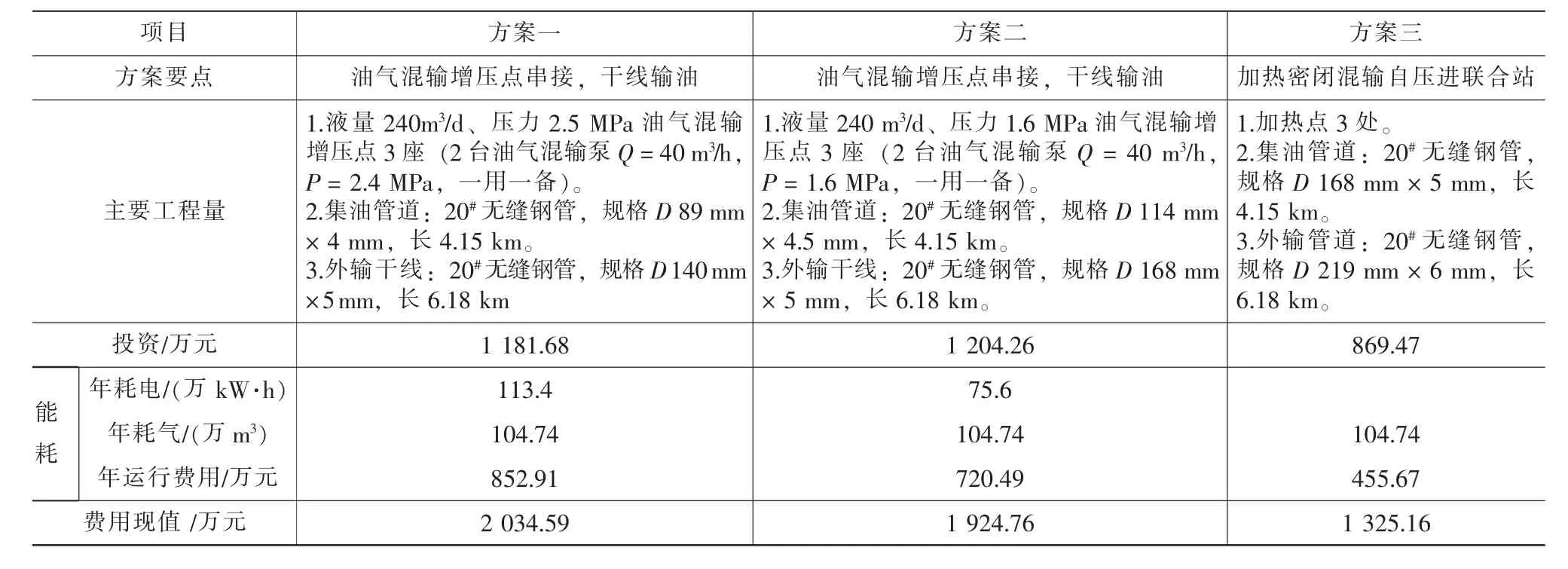

对以上三种方案进行比较,方案比选见表4。

从表4可以看出,方案三的费用最低。因此,推荐方案三,即采用加热密闭混输自压进联合站。

表4 方案比选

2.2 关于增压方案的讨论

2.2.1增压方案的优势

油气混输的增压工艺在地形起伏大的山区具有明显的普遍实用性。由于增压点的设置,保证了流体具有充分的能量进入联合站。此工艺具有以下优势:

(1) 由于混输泵的存在,通过提高外输压力从而提高管道输送能力,集油半径内凡是新增油井均可较为方便地接入增压点。

(2) 增压点后管道内流体能量充足,大大减少沿途地形起伏对干线路由选择的影响。

(3) 增压方案对气油比的选择相对于加热方案具有更强的适应性。

2.2.2增压方案中不同管径的选择

增压方案中,不同管径投资不同主要体现在由于外输干线管径的不同造成外输压力及混输泵功率的差别。

方案二中,干线管径大,所需混输泵功率小,费用反而降低;同时,干线管径大有利于扩建。故增压方案中,方案二更具有优势。但不能为了减少投资,无限制地增大管径,减小外输压力,应该兼顾油田发展的趋势(后期油藏量会递减)综合考虑,使管径与增压点增压幅度达到合理的匹配。

2.3 关于加热方案的讨论

加热方案利用流体自身压力进入联合站,减少了混输泵的投资,在经济上具有明显的优势。但此方案对地形起伏、混输气油比具有选择性。在设计集油工艺时需注意:

(1) 由于地形起伏的影响,应详细考察外输干线路由,确保油气混输流体在自压及高差作用下顺利进站,在地形起伏较大、不能依靠自身压力及高差进站时,采用增压工艺方案。

(2) 提高集油规模时,应对外输干线输送压力进行复核,确保在新的规模下流体在自压及高差的作用下顺利进站,当要求的输送能力超过加热不增压工艺所允许的范围时,采用增压工艺方案。

(3) 定期对加热点气油比进行测定,在气油比超过加热不增压工艺所允许的范围时,采取增压方案。

(4) 若出现段塞流,会使管路压降显著增大,导致井口回压增大,油气井产量降低,影响正常生产。

3 应用

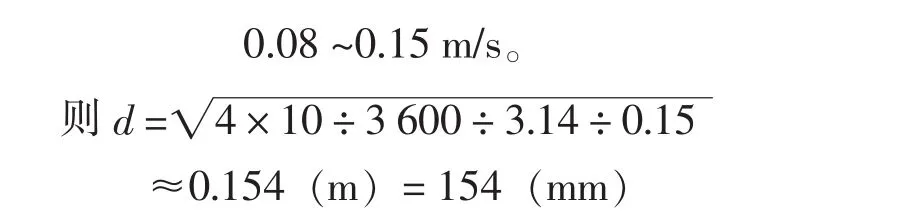

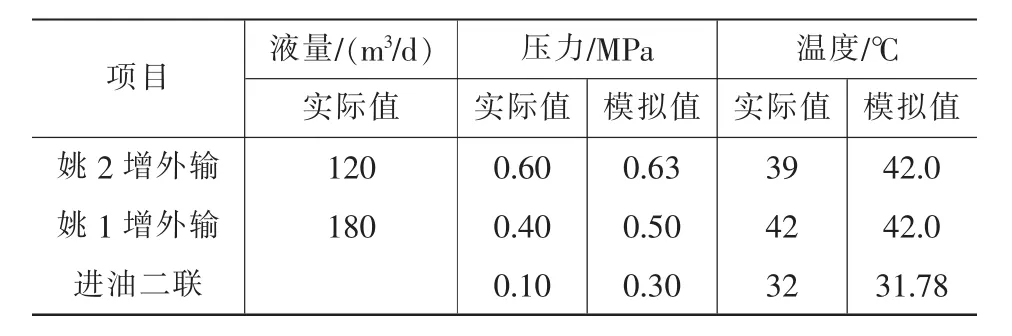

由于产建部署调整,实际建产情况见图2。姚1加热点和姚2加热点串接进油二联,姚3加热点由于发现新区块,调整到单独进油二联,目前尚未投产。实际运行结果与模拟结果对比见表5。

图2 实际油二联某进站集油管道路由主要节点示意

表5 实际运行结果与模拟结果对比

由表5可知,池46井区采用加热不增压工艺,完全可以满足集输要求。

4 结束语

通过对长庆油二联某进站集油管道工艺的模拟,发现加热不增压工艺的集油方式具有经济优势,在地形平坦地区,可以试推广加热不增压工艺。但由于长庆油田绝大多数的油田产能均位于黄土高原沟壑区,对加热工艺影响较多。作者认为在混输管径计算时,可以先选管径,再选输送压力,使管径与增压点增压幅度合理匹配,减少投资。在夏季地温高、井口回压低时,5~11月这7个月可不用增压,只加热即可,采用密闭混输自压进站;冬季采用增压进站的方式,达到减少能耗的目的,此方案更适合长庆油田的产能特点。

[1] 孙国华,侯桂华.延长油矿子北输油管道工程工艺模拟计算研究[J].油气田地面工程,2005,24(11):6-7.

Abstract:Crude oil gathering pipeline design is based on process simulation calculation.According to the calculation results,the design parameters of oil gathering pipeline can be optimized,the reliability and economy of the oil pipeline engineering can be improved.Associated with the oil gathering project at Chi-46 wellsite of Changqing Oilfield,the process simulation calculation is conducted by using PIPEPHASE process calculation software,and the calculation results are analyzed and discussed to optimize the design parameters.Through a comparison between the supercharging scheme and the heating scheme in aspects of main quantity,investment,energy consumption,advantages and adaptability,an economical scheme of gathering pipeline of Changqing Oilfield is brought forward.

Key words:oil gathering pipeline;process calculation;optimization

(64)Research on Multi-phase Flow Gathering at Chi-46 Wellsite of Changqing Oilfield

ZHANG Yuan(Xi’an Changqing Technology Engineering Co.,Ltd.,Xi’an 710018,China),ZHANG Xiaolong,WU Jun-feng,et al.

TE832.3

A

1001-2206(2010)05-0064-03

张园(1982-),女,陕西西安人,助理工程师,2008年毕业于西北大学,工学硕士,现从事油田地面工程设计工作。

2010-01-18