软弱破碎岩石巷道喷锚支护参数优化及工艺研究

姚高辉,吴爱祥,王洪江,杜子建

(北京科技大学 土木与环境工程学院,北京100083)

软弱破碎岩石巷道由于层理及节理裂隙发育,易风化剥落,导致其一次支护困难,甚至是已支护的巷道短时间又出现垮塌。针对这类不稳定岩石巷道,国内主要用于干喷、潮喷或气动锚杆安装机打锚杆等进行支护,存在施工环境差、强度低和进度慢等问题。黔西南某金矿采用进口设备进行湿喷,并引进瑞典Atlas Copco公司生产的双臂液压锚杆台车,开展高效锚杆安装。目前国内尚没有与液压锚杆台车相配套的锚杆支护技术,并且以往主要采用管缝式锚杆+钢网、管缝式锚杆+钢网+普通喷射混凝土两种主要支护方式。由于这两种支护方式存在支护成本偏高、湿喷混凝土支护强度较低、适用范围有限等不足,需在湿喷混凝土性能改良、支护工艺优化及支护参数确定等方面开展工作。因此,开展高效低成本巷道支护技术的研究对解决类似软弱破碎巷道支护技术难题有积极的意义。

1 矿区概况

矿区断裂褶皱构造发育,矿体和围岩层理及节理裂隙发育,矿体和围岩主要为岩石及黏土岩,受构造强烈挤压作用,完整性受到破坏,强度降低。易风化破碎,岩石单轴抗压强度普遍小于20 MPa,属软弱破碎岩石。根据已揭露工程情况,井巷工程围岩易风化剥落或垮塌。由于地下矿山处于开拓期,保证各类服务性巷道的长期稳定对今后大范围采矿至关重要,因此,对巷道支护技术要求高。井下作业机械化水平较高,在矿岩稳固性较差的情况下,实现了井巷工程的快速掘进和支护,月进尺600 m,单掌子面掘进进尺100 m。

2 巷道支护方式分类

矿区可划分为三个工程地质岩组,即松散岩组、黏土岩半坚硬-软弱岩组和黏土岩夹砂岩半坚硬-软弱岩组。主要由黏土岩夹砂岩半坚硬-软弱岩组组成,砂岩薄至中厚层,半坚硬,抗风化性强,但因受构造强烈挤压作用,完整性受到破坏,强度降低。黏土岩质软强度低,抗水抗风化性弱。根据现场工程地质调查,确定现场岩体Q值一般在0.2~15之间,不同区段岩体Q值变化比较大。其中,Q值在0.2~0.4范围内的局部破碎岩体相对较少,Q值在0.4~4范围内的岩体所占比例较大,此外是Q值大于4的岩体。

按照该矿巷道的用途及运行设备的大小,断面共分为4类:① 主斜坡道5.5 m×5.5 m;② 沿脉及运矿联络道5.0 m×5.5 m;③ 通风联络道及穿脉道4.2 m×4.5 m;④ 采矿进路5.0 m×5.0 m。通过Barton岩体分级Q值与巷道支护之间的关系(图1),可以确定巷道的加固类型有 (4)、(5)和(6)三种。对于良好岩体 (0.2<Q<0.4),混凝土喷层厚度设计为25~30 mm;一般岩体 (0.4≤Q<4),设计为50~60 mm;破碎岩体 (Q≥4),设计为60~65 mm。考虑到低成本和支护效果等因素,设计巷道两帮离底板1.5 m以下,喷射厚度全部为25 mm,只起到封闭岩面防止风化作用。

图1 岩体Q值与支护等级[3]

3 巷道支护设计优化

3.1 巷道围岩松动圈支护理论

地下巷道开挖后,巷道围岩应力将发生显著变化,巷道周边径向应力 (σr)为0,围岩强度明显下降,围岩中出现应力集中现象。如果集中应力小于岩体强度,围岩将处于弹塑性状态。当围岩应力超过围岩强度之后,巷道周边被破坏,并逐渐向深部扩展,直至在一定深度取得三项应力平衡为止。此时,围岩已过渡到破碎状态,围岩中产生的这种松弛破碎带被定义为围岩松动圈。由于松动圈大小不同,锚杆的作用也就不同,所以在现场施工中,只要测出围岩松动圈的大小,就可以合理地选择支护参数。按围岩松动圈的大小,可粗略地将围岩分为三大类:稳定岩层(LP<0.4 m);中等稳定岩层(LP=0.4~1.5m);不稳定岩层 (LP≥1.5m)。LP不同,采用的支护方法和支护参数也不同。[1,2]这样便可用围岩松动圈大小这个综合指标,对围岩的支护难易程度进行分类,其结果见表1。

表1 部分围岩松动圈支护分类

3.2 锚杆支护参数的确定

根据现场经验和井下巷道垮冒情况,可以推断各类巷道松动圈大小位于0.4~2.0 m之间,属于Ⅱ~Ⅳ围岩,绝大多数围岩节理比较发育,破碎比较明显。针对不同级别的围岩,分别采用悬吊理论和组合拱理论确定支护参数[4,5]。

(1)在中等稳定围岩中,按悬吊理论选取锚杆参数

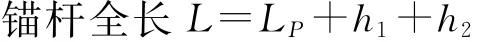

式中:LP-围岩松动圈尺寸,m;h1-锚入松动圈以外岩体的长度,取0.5 m;h2-锚杆的外露长度,取0.1 m。

以主斜坡道为例,对于一般岩体,假设松动圈为最不利时LP=1.5 m,得L=1.5+0.5+0.1=2.1 m。

锚杆间、排距根据每根锚杆悬吊的岩石重量确定,即锚杆悬吊的岩石重量等于锚杆的锚固力。则有:

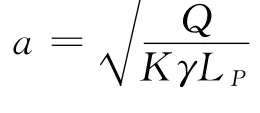

式中:a-锚杆间距,初选间、排距相等,m;Q-锚杆设计锚固力,kg;γ-围岩密度,kg/m3;K-安全系数,一般根据巷道的重要程度及服务年限,取K=2~3。

根据设计要求,锚杆布置采用树脂锚杆,设计锚固力为150k N,围岩密度为2600kg/m3,K值取2,LP=1.5 m。因此,主斜坡道一般岩体锚杆间、排距a=1.4 m。在实际施工中,确保围岩稳定,在拱部布置6根树脂锚杆,锚杆长度取2.4 m,间距1.2 m,排距1.6 m。

(2)在不稳定岩层中,采用组合理论设计锚杆参数

式中:l-锚杆有效长度;△1-锚杆端部压花长度;△2-锚杆尾部露出岩面的长度。

式中:d-组合拱厚度;α-锚杆对破裂岩体的控制脚,一般为45°,对松散体比较安全。

根据设计要求,对于主斜坡道破碎岩体,K值取3,假设松动圈为最不利时LP=2 m,因此,主斜坡道破碎岩体锚杆间、排距a=0.98 m。由于组合拱厚d=LP-a=1.02 m,可求得锚杆全长L=2+0.50+0.1=2.6 m。

在实际施工中,为确保围岩稳定,在拱部布置6根树脂锚杆,锚杆长度取3 m,间距1.2 m,排距0.8 m。

3.3 喷层厚度的确定

喷层厚度采用两种方法计算[6],取较大一种。

(1)按冲切破坏作用计算

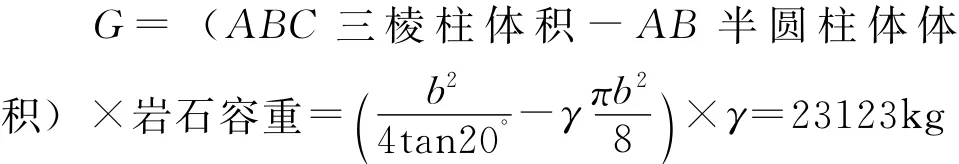

地下巷道多为三心拱巷道断面,为计算方便以半圆拱断面为例。按不利条件 (最大可能的危石),即轴线方向1 m围岩,从拱基线A、B两点开始按70°角方向 (拱基线与裂缝交角)交于C点为危岩,来计算冲切破坏危岩的重量G。如图2所示。

危岩的周边长S=πr+2r/cos70°=2472c m

图2 冲切强度验算

(2)按黏结破坏作用计算

式中: [R]—喷射混凝土的抗剪强度,kg/c m2;G—围岩自重,kg;b—巷道宽度,m;r—半圆拱半径,m;S—围岩周边长度,c m; [Ru]—喷射混凝土计算的黏结强度,3kg/c m2;K—岩石弹性拉伸系数,1×104kg/c m2;E—岩石的弹性模量,4.41×105kg/c m2。

在工程应用中,对于主斜坡道,一般岩体拱部喷层厚度设计值为65 mm,两帮为50 mm;破碎岩体拱部喷层厚度设计值为65 mm,两帮为60 mm。

3.4 巷道围岩稳定性分析[7,8]

(1)按悬吊理论计算巷道围岩稳定性系数

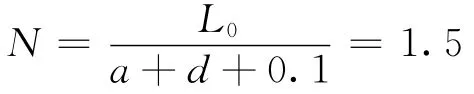

式中:L0-锚杆设计长度,取2.4 m。

(2)按组合拱理论锚杆支护参数计算稳定性系数

式中:W—巷道跨度,取5.5 m;L0-锚杆设计长度,取3 m。

按 《锚喷规范》围岩分类,设计围岩稳定性系数应大于1.1,按上述两种理论计算得到N值均大于1.1,说明锚喷联合支护初始设计参数符合围岩安全稳定的要求。

4 喷锚支护工业试验

4.1 湿喷混凝土工艺

(1)主要原材料

水泥:P.O42.5硅酸盐水泥。为保证湿喷混凝土的质量和回弹率,水泥要现拌。

细骨料:为保证混凝土强度,选择细度模数大于2.5的中粗砂。细颗粒太少,可以使用较多的水泥予以补偿。细颗粒过多,主要通过加大减水剂的使用量来弥补。

粗骨料:从技术观点来说,人们常常期望使用更大粒径的混凝土。为防止喷射混凝土时堵管和减少回弹,选用5~10 mm粒径的机制碎石,要求连续粒级,并坚硬耐久。[9]

外加剂:外加剂对混凝土拌合物性能起关键作用,施工中经过多次比较和试验,最终选用上海华登建材公司生产的星标HP400减水剂和星标A700速凝剂。

波形聚丙烯纤维:长度一般选择50 mm增强防裂型,每包1kg。

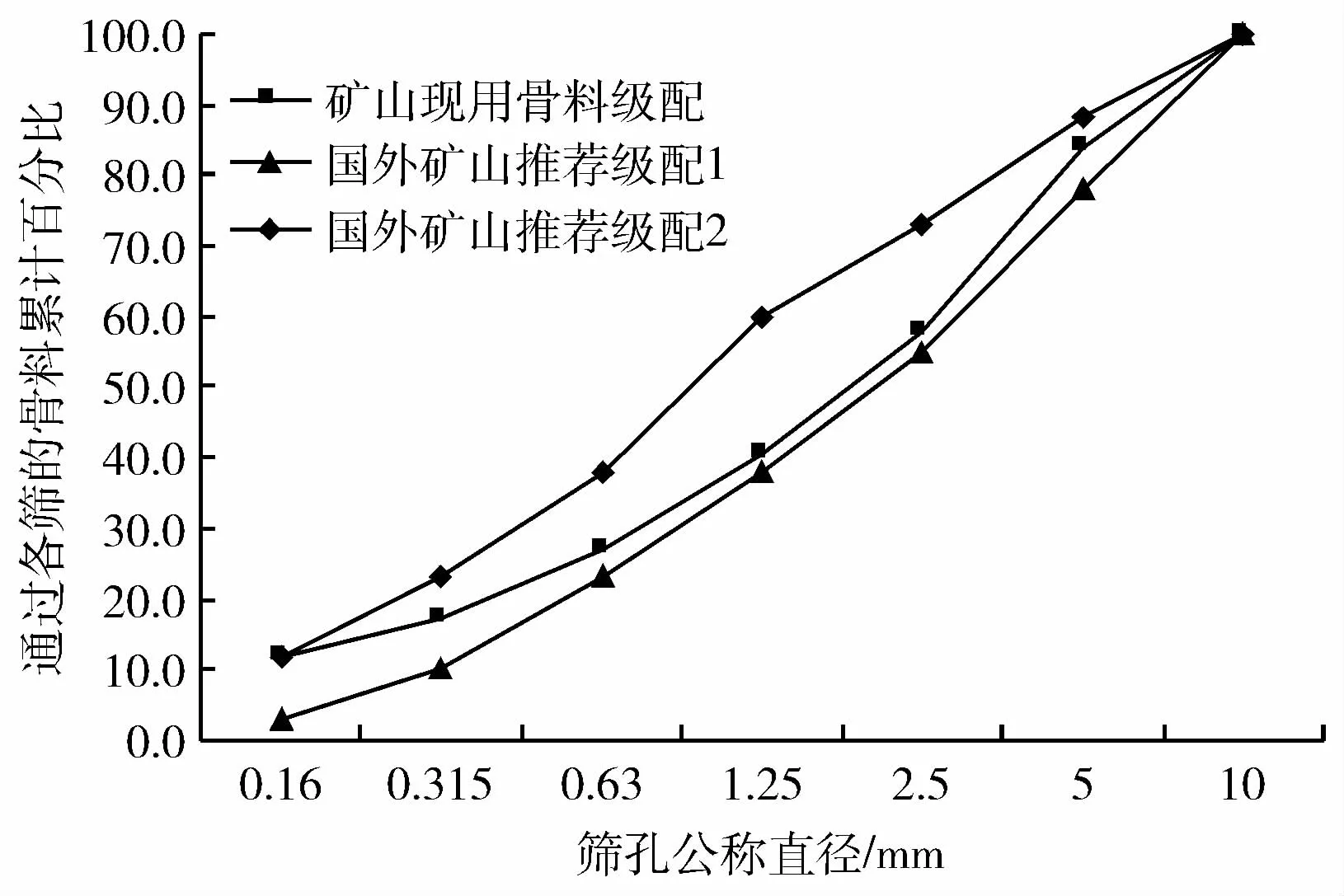

根据现场施工经验,该套系统要求混凝土塌落度为140~160 mm、粗骨料最大粒径10 mm,喷射效果最佳。目前,矿山使用砂石级配曲线如图3所示。可以看出,该曲线位于两条推荐级配曲线之间,合乎施工要求。

图3 矿山使用的砂石级配曲线

(2)配合比确定

水泥:砂石比例为400∶1724,聚羧酸系列减水剂添加量为水泥掺量的0.75% (3kg)。喷巷道顶板时,无碱速凝的添加量为水泥掺量的8%(32kg);喷巷道侧帮时,无碱速凝剂的添加量为水泥掺量的6% (24kg)。塑料纤维掺量为2kg/m3,如表2所示。

(3)试验研究

实验所采用的试件是从现场制作的试块(400 mm×400 mm×100 mm)切割而成的。抗压和劈裂试件尺寸为 (100 mm×100 mm×100 mm),抗弯折试件尺寸为 (100 mm×100 mm×400 mm)。

表2 湿喷塑料纤维混凝土配合比

通过室内普通混凝土和聚丙烯纤维混凝土各项力学参数的对比试验发现,聚丙烯纤维混凝土的28d抗压强度基本能达到30 MPa,而普通混凝土略低些。在其它成份掺量不变的情况下,聚丙烯纤维混凝土的抗拉强度有明显增加。同时,现场试验证明,采用聚丙烯纤维混凝土,可以增加一次喷射厚度,减少复喷量。说明聚丙烯纤维有效提高了混凝土喷层的抗拉、抗裂能力。

(4)工艺流程

采用NORMET喷浆车喷射混凝土,施工流程见图4。

4.2 树脂锚杆安装工艺

(1)树脂锚杆及托盘

树脂锚杆直径不小于φ25 mm,锚杆材料采用HRB335螺纹钢,长度一般为2.4 m或3.0 m;树脂锚杆托盘采用Q235钢或同等强度钢材,厚度不小于6 mm,托盘尺寸不小于150 mm×150 mm。

图4 喷射工艺流程图

(2)树脂锚固剂

树脂锚固剂采用φ28 mm×2000 mm快速药卷1卷 (用于长2.4 m的树脂锚杆)或采用φ28 mm×2500 mm快速药卷1卷 (用于长3.0 m的树脂锚杆);采用全长锚固方式,树脂锚固剂放入孔底;树脂锚固剂存放于井下硐室,避免放置于高温、晒场所。

(3)安装工艺

孔深要求:孔径为φ35 mm。安装2.4 m树脂锚杆的孔深为2.35 m,安装3.0 m树脂锚杆的孔深为2.95 m,打孔时在钎杆上做孔深指示标记。

钻孔方向:锚杆孔垂直于巷道表面或者岩体表面。

安装步骤:将树脂锚固剂放入孔内;将锚杆插入孔内,一边插入一边搅拌,锚杆装入孔底后,停留10s左右;台车凿岩机继续转动,把锚杆螺母和锚杆之间的连接销剪断,然后把螺母拧紧。

树脂锚杆外露长度不小于50 mm,但不大于150 mm,托盘压紧岩面。

(4)锚杆设计要求和质量检验

每根树脂锚杆设计拉拔力为150k N;每300根树脂锚杆做一组拉拔试验,每组试验锚杆不少于3根。

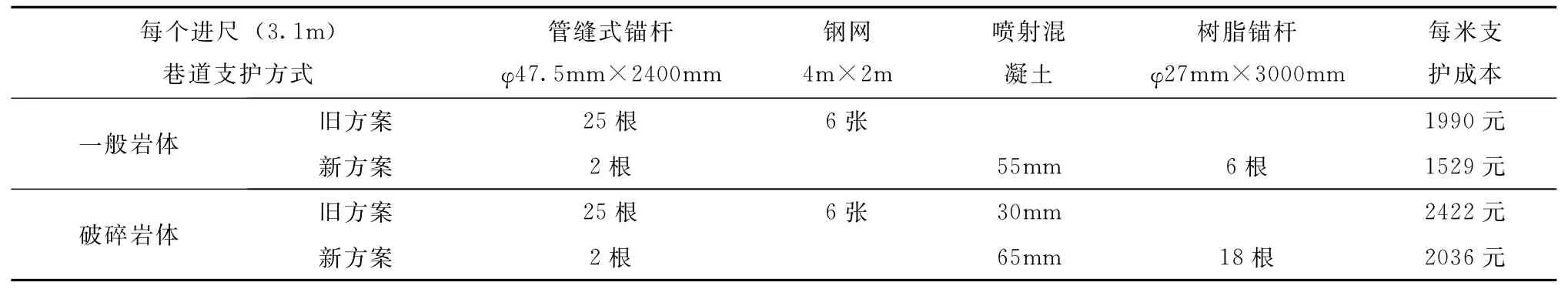

5 技术经济分析

以主斜坡道为例,以往巷道支护手段主要采用管缝式锚杆+钢网、管缝式锚杆+钢网+普通混凝土两种主要支护方式,通过喷锚支护技术的革新和湿喷工艺的现场试验,提出的新支护方式比以往支护效果好,并且每米巷道总支护成本有所下降,如表3所示。采用ZY-20型锚杆拉拔计,定期对顶部树脂锚杆和两帮管缝式锚杆进行抗拔试验,多次抽查结果表明,锚杆质量满足设计要求。

表3 新旧支护方案技术经济对比分析

6 结语

(1)通过Q值与巷道支护间的关系对巷道的加固类型进行初步设计,对于良好岩体,混凝土喷层厚度设计为25~30 mm;一般岩体设计为50~60 mm;破碎岩体设计为60~65 mm;巷道两帮离底板1.5 m以下喷射厚度全部为25 mm。

(2)利用围岩松动圈支护理论对喷锚支护设计进行优化,得到,主斜坡道一般岩体锚杆间、排距为1.4 m,锚杆全长不小于2.1 m;破碎岩体锚杆间、排距为0.98 m,锚杆全长不小于2.6 m;破碎岩体喷层厚度不低于4.71 mm。针对实际施工技术参数进行巷道围岩稳定性分析,结果证明支护参数是可行的。

(3)通过工业性试验研究最终确定了针对软弱破碎岩石巷道的湿喷混凝土配合比及凿岩台车锚杆安装工艺,具有较高的推广应用价值。