数控车床防撞刀系统的设计与实现

黄 娟 周燕飞 易 洋

(南京航空航天大学工程训练中心,江苏南京211100)

数控技术是机械加工自动化的基础,是先进制造技术的核心。数控机床是先进制造技术的典型代表,是数控加工教学的必备设施。对于规模化的工程训练,训练周期一般较短,学生只能掌握基本的数控技术知识,完成基本的加工训练。在训练过程中,学生操作生疏,撞刀现象时有发生。这不但影响了训练效率,而且严重影响了机床的精度,增加了机床维修频率和刀具损耗量。

1 数控加工实践教学中存在的主要问题

数控加工训练教学的基本目标是,学生经过训练,能根据零件图纸进行数控加工工艺分析,编制数控程序并自主完成作业件的加工。数控加工实践教学包括编程理论课和现场操作课两部分。学生向系统输入程序后,现场加工时经常会发生撞刀现象,撞刀往往导致刀具损坏和机床精度降低,严重的会导致数控系统控制板损坏、进给传动系统功能丧失。撞刀问题是困扰数控加工教学的主要问题。

数控机床加工零件的过程包括:操作者根据图纸编制出零件程序,然后输入相应的数控系统,接着锁住机床调试程序,再接着装夹工件对刀,对刀完毕,启动程序进行加工(如图1)。

在整个过程中,经常会发生严重撞刀的原因有:

(1)在编制零件程序的环节中程序编制出错。一般情况下,程序中关于刀具走刀轨迹的描述,可通过系统图形模拟的功能来进行测试和校正,但是程序中关于调用刀具补偿的指令(T指令),系统无法验证,如果没有编制刀具指令(如表1)或刀具指令位置错误(如表2)就会导致严重撞刀。

(2)在调试程序过程中操作出错。一般数控机床都有机床锁住功能,机床一旦被锁住,各运动部件就不会动作。机床锁住功能用于调试程序,在调试程序时,首先锁住机床,然后再执行程序,这时机床的坐标是跟随程序中指令的变化而变化,但实际机床的拖板不移动。这时机床坐标值因为与拖板不同步而使坐标系发生了偏差。如果要恢复机床坐标系,唯一的方法就是在解锁后必须重新手动回参考点建立机床坐标系。在整个的操作过程中,如果忘记了重新回参考点的操作,解锁后直接执行下一步的操作,就会因为机床坐标的不统一和不确定性而引起机床的严重撞刀。

表1 没有编制刀具指令

表2 刀具指令位置错误

(3)在对刀操作中出错。编程人员在编制程序时,一般采用假想刀尖进行编程,而实际加工时使用不同刀具的刀尖点进行切削,这时候,操作人员必须对程序中用到的每一把刀具进行对刀,计算出实际刀具与假想的偏差值,并输入相对应的刀补号中。在这个操作过程中,容易发生错误的因素是输入刀补值的刀补号与程序中调用的刀补号不对应。在这种情况下,也会引起撞刀。

(4)在启动程序过程中出错。针对FANUC系统,系统从当前程序光标停留的位置开始执行程序。正常加工前,必须在编辑方式把光标移到程序的开头。如果忘记了这个操作,就有可能在加工过程中撞刀。

(5)程序中刀具退刀位置与机床附件发生干涉引起的碰撞。在数控车床中,刀具一般安装在回转刀盘上。在整个工作区域中,刀盘体积比较大,在运动过程中,容易与车床的尾架、中心架等部件相撞。

2 系统方案的制定和实现过程

针对以上对数控加工中可能发生撞刀因素的剖析,从改进机床电气设计的角度来制定如下方案来避免发生撞刀的现象。

2.1 在编制零件程序和启动程序过程中,引起撞刀的解决方案

在编制零件程序和启动程序过程中,引起撞刀的原因都与刀具指令的执行有关。数控系统正常执行NC程序的顺序是从程序中当前光标停留的位置开始从上往下执行,一个程序段执行完毕,执行下一个程序段。如果数控系统在没有执行刀具指令(即没有调用刀补)的情况下执行刀具移动指令,数控机床就会撞刀。从机床电气设计的角度,可以通过改变控制系统执行NC程序的常规过程,来避免这种误操作造成的撞刀现象。数控机床在自动加工过程中,如果执行了刀具指令,数控系统会产生一个刀具指令完成信号。该信号由数控系统的内置PLC根据CNC检测到的刀具选通信号、刀具当前位置和刀具目标位置,按照刀架的换刀逻辑,正确换刀完成后获得。在执行程序时,系统增加检测是否有换刀指令并完成的环节。如果系统接受到换刀完成指令,系统则正常执行程序;如果系统在没有接受到换刀完成指令前,执行快速移动或切削进给指令,系统自动输出相应的报警信息,同时使机床停止加工。流程图如图2。

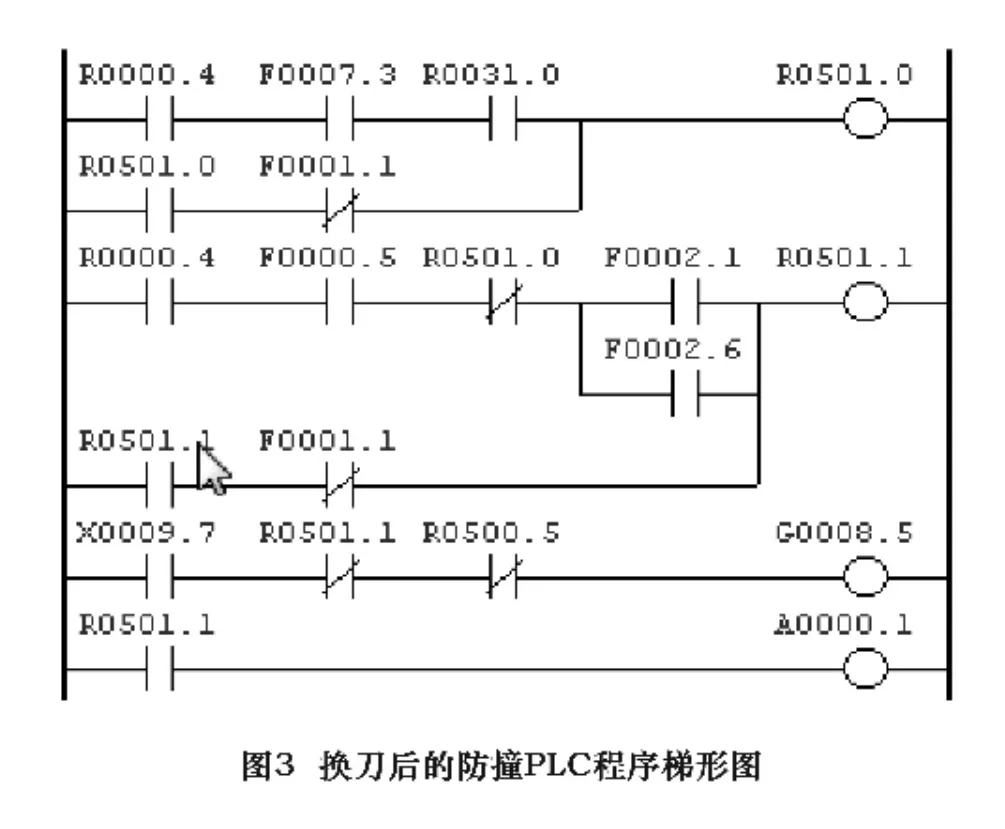

数控机床的逻辑控制顺序通过系统内置PLC完成。以FANUC数控系统为例介绍如何编制PLC程序来完成以上流程的顺序控制。数控系统换刀指令完成信号R31.0取于原PLC中换刀逻辑程序中的中间继电器值,刀具移动指令(快移指令或切削指令)的信号取于数控系统CNC-PLC的F地址。报警信息的输出通过触发A地址来完成,机床的紧急停止通过触发系统从PLC-CNC的G地址来完成。PLC程序如图3。图中:F1.1复位信号;F0.5为循环启动信号;F2.1为快速进给信号;F2.6为切削进给信号;F7.3为刀具功能选通信号;X9.7为进给暂停按钮;G8.5为进给暂停信号;R501.0为在自动方式下执行程序并完成换刀指令;R501.1为在自动方式下,没有完成换刀指令而执行快移或切削指令;A0.1为报警信号。

2.2 在调试程序和操作过程中,引起撞刀的解决方案

在调试程序和操作的过程中,引起撞刀的原因都与机床锁住功能有关。通常情况下,数控机床在机床锁住状态,机床的各运动部件被锁住,不能运动,机床可以模拟执行程序。数控机床被解锁后,机床的各运动部件也即被解锁,所有功能恢复,系统可以启动程序。这时,如果机床直接对刀或加工工件,就会引起撞刀。原因是机床锁住后引起的坐标系变化造成坐标不统一。只有通过手动回参考点的操作才能使坐标系恢复。从机床电气设计的角度,可以通过改变系统自动方式启动程序的允许条件来避免这种误操作造成的撞刀。数控机床的机床锁住功能是通过机床上的按钮动作完成的,按钮在ON位置即机床锁住,按钮在OFF位置即机床解锁。在自动方式启动程序时,不立即执行程序,增加检测机床锁住开关信号的环节,如果机床处于锁住状态,程序允许启动,相当于程序模拟。如果机床处于解锁状态,再检测机床是否被锁过信号,该信号为机床锁住开关的自锁信号,只有通过机床手动回参考点的操作来解锁。如果机床被锁过,则不允许启动程序,同时系统输出相应报警信息,提示操作者应该重新回参考点。如果机床没被锁过,则正常执行程序。流程图如图4。

FANUC系统中,机床锁住通过系统中操作PN按钮来完成,该信号地址为F75.4。机床被锁过信号为F75.4的自锁信号,分别为X轴自锁信号R500.0和R500.1,该信号通过回参考点完成信号 R500.3和R500.4来解锁。程序启动的限制通过限制PLCCNC的信号G7.2来完成。报警信息输出通过触发A地址来完成。PLC程序如图5。图中:F75.4为机床锁住按钮;F4.5为回参考点方式;X9.0为X轴减速开关;X9.1为Z轴减速开关;X9.2为+Z键;X8.5为+X键;X9.6为循环启动按钮;R500.0和R500.1为机床被锁过信号;R500.3和R500.4为机床解锁后X轴和Z轴分别重新回到参考点标志;G7.2为循环启动信号;A0.2为报警信号。

2.3 刀架与机床附件发生干涉,引起碰撞的解决方案

刀架与机床附件发生碰撞的原因主要是操作者不熟悉机床的硬件结构造成的。从机床电气设计的角度,可以在刀架外侧增加无触点传感器检测,然后通过PLC控制来实现碰撞前的机床急停,从而避免撞刀。

首先选择一个适合在刀架侧面安装的方型无触点感应开关,并连接至机床电柜中系统的输入空地址(如图6),然后通过编制PLC程序来实现碰撞前的机床急停。输入开关信号接成常闭形式,当机床正常操作时,该信号为“1”;当刀架靠近机床附件时,触发无触点开关,信号从“1”变为“0”,这时紧急停止机床,并报警提示操作人员。因为采用的是感应开关,所以在发生碰撞前就停止了机床,从而避免了碰撞引起的冲击。PLC程序如图7。

X13.7为刀盘防碰撞开关信号;X9.7为进给保持按钮;A0.2为报警信号;G8.5为系统进给暂停信号。

3 结语

针对数控教学中经常发生的撞刀现象,使用以上方法改进了数控机床的设计,打破了系统执行程序的常规过程后,避免了撞刀现象的发生,同时以报警信号的形式,提示了操作人员操作或编程的错误原因,方便了操作人员诊断。特别是在教学过程中,使用以上方法后,解决了学生在不熟练的情况下练习操作的过程中易发生的撞刀现象,同时为学校节省了刀具耗材的使用量和机床的维修费用开支。

[1]董丽华.数控加工编程与操作实用技术[M].北京:电子工业出版社,2006.

[2]宋松.FANUC 0I系列数控系统维修诊断与实践[M].沈阳:辽宁科学技术出版社,2008.

[3]高钦和.可编程控制器应用技术与设计实例[M].北京:人民邮电出版社,2004.