连续化生产生物柴油的反应器与工艺的研究进展

王宝琴,范 慧,何爱山,云 志

(南京工业大学化学化工学院,江苏 南京210009)

进展与述评

连续化生产生物柴油的反应器与工艺的研究进展

王宝琴,范 慧,何爱山,云 志

(南京工业大学化学化工学院,江苏 南京210009)

生物柴油因其具有优良的环境友好性和可再生性日益受到关注。传统的间歇反应器制备生物柴油存在生产效率低、产品质量不稳定等弊端,连续化生产节能减耗、降低成本、产生规模效益成为生物柴油工业化生产的趋势。本文简介了国内外生物柴油的发展,综述了连续搅拌釜式反应器、活塞流反应器、固定床反应器等主要连续化生产生物柴油反应器与工艺,并进行了对比。

生物柴油;连续化生产;反应器

国际能源价格上涨,能源安全问题突出,能源需求大大增加,使得寻求可再生能源成为当务之急[1-2]。生物柴油以可再生、涉及能源与国家安全领域、对环境友好等特殊性能而受到了世界各国的普遍关注[3-4]。尤其在欧洲,各国纷纷投入大量的人力物力进行研究,并且有许多工艺都实现了大规模连续化生产。2003年德国生产生物柴油50万吨/年,已提前6年达到了欧盟指令2003/EC3117目标要求,即2010年欧盟25国达到用生物柴油替代石化柴油5.75%的目标。2007年德国生物柴油的消耗量已经占到国家燃料柴油消耗量的10%以上,可见生物柴油对国家的国民经济已产生举足轻重的影响。生物柴油在欧洲的蓬勃发展证明生物柴油作为一种可部分或完全替代石化柴油的产品,在环保、可再生、安全等方面所表现出来的优点毋庸置疑[5]。

我国生物柴油的研发和生产起步于2002年。2002年9月,福建省龙岩市建成了2万吨/年生物柴油装置,标志着我国生物柴油生产实现了产业化[6]。2006年国内掀起一股生物柴油建设的浪潮。但是,目前国内生物柴油发展面临一些瓶颈问题,包括生物质资源品质不佳、收集困难;催化与转化效率低下,过程能耗和水耗高;生物转化工艺难以低成本规模化放大以及产品品质不佳。要实现生物柴油大规模连续高效、稳定的生产,考察生物柴油的反应器与生产工艺十分重要。

生物柴油的制备方法主要有4种:直接混合法、微乳液法、高温热裂解法和酯交换法,前两种属于物理法,后两种属于化学法。目前工业生产生物柴油主要是应用酯交换法,以各种天然的植物油和动物脂肪以及食品工业的废油为原料,加入低碳醇和酸、碱或酶催化剂。间歇釜式反应器在生物柴油合成上应用的较早也很普遍,但由于间歇式生产产品质量不稳定、能耗大、生产操作费用高、存在安全与环保问题,不利于生物柴油的产业化与可持续发展。如今间歇式生产逐渐被连续化生产取代,因为连续化生产工艺对生物柴油生产成本的降低、工业规模化生产、产业发展都起着非常重要的作用[7]。以下作者综述了几种典型的连续化生产生物柴油的反应器与工艺。

1 连续搅拌釜式反应器

生物柴油工业生产之所以不具有经济竞争力原因是其成本为石油基柴油的3倍,而采用连续化工艺与使用价格低廉的原料是降低成本重要的两方面。Darnoko等[8]在前人研究基础上,改进了传统间歇搅拌釜式反应器,实现连续进出料。60 ℃下以KOH作催化剂,反应时间由40 min增加到60 min,甲酯收率由58.8%升高到97.3%。Chongkhong等[9]用廉价的棕榈油脱臭馏出物为原料,在搅拌釜中连续反应。棕榈油脱臭馏出物是棕榈油精炼过程中的副产物,其游离脂肪酸含量高达93%。n(甲醇)∶n(油)=8.8∶1,催化剂H2SO4用量为0.0183g/g油,75 ℃下反应60 min后,再在80 ℃下用NaOH中和20 min,以减少残留的游离脂肪酸和甘油酯。纯化后产品的脂肪酸甲酯含量达美国ASTM标准。该工艺选用价格低廉的棕榈油脱臭馏出物为原料,极大地降低了生产成本(原料占生物柴油生产费用的75%~85%),反应温度比较低,操作条件温和。

连续化生产工艺在很大程度上提高了甘油三酸酯的转化率。高转化率对生物柴油生产至关重要,不仅影响生产效率,还可避免残留的甘油酯与甘油对柴油发动机造成严重的污染问题。连续搅拌釜式反应器提高了过程的连续性、操作弹性大、产品质量稳定,已广泛应用于工业生产,美国生物柴油工业公司生产生物柴油的BIOX工艺就是应用此技术。但是该生产过程能耗高,产生大量的废碱液或酸液,污染环境。

2 管式反应器

2.1 活塞流反应器

刘伟伟等[10]设计了活塞流反应器(φ15 mm × 60 000 mm)来制取生物柴油,反应温度65 ℃,n(甲醇)∶n(油)=6∶1,催化剂KOH用量为0.012 g/g油,停留时间约为17 min,得到粗产品中甲酯含量96.3%,纯化后提高到98.6%,产品的其它燃料特性与德国现行生物柴油标准相符。Stiefel等[11]改进了工艺流程,采用两个活塞流反应器串联,中间设分离装置,将重相甘油从下端分离出来。采用间歇釜式反应器的最优反应条件,并在后一个反应器中另外添加0.002 g/g油的催化剂。这种工艺流程,比传统的单个活塞流反应器高效,中间产物少,产品纯度高。在实现同样的转化率前提下,比连续搅拌釜式反应器缩小一倍的体积,温度降低10 ℃。

活塞流反应器的长径比太大,操作要求高,难以达到稳态,设备投资与泵输送成本高,这些问题限制了其在生物柴油大规模工业生产上的应用。

2.2 振荡流反应器

针对活塞流反应器的不足,Harvey等[12-13]设计振荡流反应器(oscillatory flow reactor),强化传质。该反应器底部腔室设置产生振荡的活塞,依靠调节振荡频率来改变物料间混合程度。实验采用两根1.5 m长的管式振荡流反应器,在催化剂 NaOH用量为32.4 g/L甲醇,n(甲醇)∶n(油)=1.5∶1,60 ℃下反应30 min,甲酯收率即达 99 %;反应40 min,甲酯收率则提高到 99.5 %。振荡流反应器虽极大地降低甲醇用量,但对设备要求高。

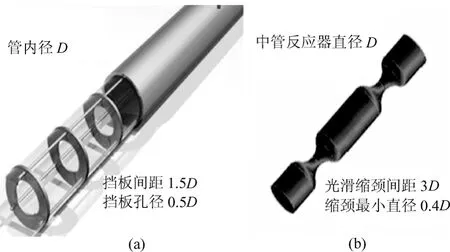

Zheng等[14]在实验室条件下,研究中管振荡流反应器(oscillatory flow meso reactor),如图1所示(φ5 mm,尺寸介于微反应器与常规反应器之间)。

图1 中管振荡流反应器[14]

实验采用振荡频率10 Hz,振幅2 mm,反应温度60 ℃,n(甲醇)∶n(油)=6∶1,甲醇/甲醇钠用量为0.042 g/g油,反应40 min后,产物达欧盟标准 EN14214要求。该反应器中液体分散效果好,能有效抑制逆反应的发生,这是当前动力学所无法解释的。但是若进行工业放大后,反应器的流场结构和混合特性变得十分复杂,能否实现高转化率,需要更多的实验来论证。

2.3 旋转管反应器

旋转管反应器(rotating tube reactor)的设计是利用离心力而形成一层高强度混合的液层薄膜,该薄膜传质传热效率高。这是靠高剪切力诱导反应器内流体的波动涟漪效应,从而形成更高比表面积来实现的,同时有利于反应器出口处自发相间分离,极大缩短了停留时间。Lodha等[15]用旋转管反应器在碱催化剂下对菜籽油进行酯交换反应。在大气压力和低工作温度(40~60 ℃)下,反应器(直径3 in,1 in=2.54 cm)转速500 r/min,停留时间40 s甘油三酸酯转化率超过98%。

上述管式反应器和釜式反应器都有共同的不足:常压下反应温度受制于醇的沸点(如甲醇沸点64.7 ℃),反应速度相对较慢,只有通过增强传质效率来弥补这个不足。而在工业规模下,即使采用高剪切力混合,也会存在很大的传质阻力[16]。

3 固定床反应器

上述反应器,后期有催化剂中和、水洗或催化剂分离回收等问题。为避免以上问题,连续非均相反应器制备生物柴油一度成为研究热点。Bournay等[17]研究使用复合金属氧化物催化剂ZnO/Al2O3,分别装填在两个串联的固定床反应器中,两个固定床中间设有分离装置。两个反应器中甲酯含量分别可达到94.1%与98.3%,副产物甘油无色透明,纯度高于98%。该流程不仅有接近理论值的甲酯收率,并得到高纯度的副产物甘油。由于以上特点,这被认为是一个“绿色工艺”,高纯度的副产物甘油可提高整个生产的经济效益。

除复合ZnO/Al2O3固体催化剂外,还有关于WO3/ZrO2,SO4/ZrO,CaO,Na/NaOH/γ-Al2O3等[18-21]方面的研究。使用固体催化剂可避免采用均相催化剂所需的中和、洗涤步骤,不会产生废物流,为生物柴油绿色生产提供参考。在West等[31]的HYSYS. Plant生物柴油生产工艺评估中,非均相固体酸催化工艺是一条最优、成本最低的工艺。

4 塔式反应器

4.1 连续气液塔式反应器

为了增强传质效率,并实现能在高转化率前提下简化产品的分纯化过程,Behzadi等[22]设计了一种新型可连续操作的不锈钢气液塔式反应器(φ0.38 m×2.3 m)。原料油被预热后经高压喷嘴分散成直径100~200 µm的液滴,以雾状从反应器上部喷进,溶有催化剂的甲醇相气化后从底部进入,气液逆流接触。反应器温度维持在70~90 ℃,当NaOH为5~7 g/L甲醇,V(甲醇相)=17.2 L/h,V(油相)=10 L/h时,甘油三酸酯转化率可达94%~96%。该流程不需要设额外装置分离甲醇,反应速率快,反应时间缩短到数秒。

连续气液塔式反应器(continuous gas-liquid reactor),在实现较高转化率前提下,提升反应温度,使其不受甲醇沸点限制,极大加快反应速率,这是液-液反应所不能达到的。但是,反应器体积大,设备投资高。

4.2 反应精馏反应器

酯交换反应制取生物柴油由一连串的可逆反应组成的。这种可逆的连串反应采用反应精馏能够取得较好的效果。Omota等[23]早在2003年就提出了将反应精馏应用于脂肪酸酯化的观点,并采用计算机模拟结合热力学分析,证明该想法的可行性。实验测定了动力学和平衡参数,建立起动力学模型。他们设计了13级塔板的反应精馏塔,以酸性硫酸锆作催化剂,堆积密度170 kg/m3,空速0.022 kmol/(kg·h),在温度400~440 K下,得到酯纯度99.9%。在此基础上,Dimian等[24]提出了脂肪酸酯化双反应精馏的概念。实验以固体超强酸硫酸锆作催化剂,加入甲醇与2-辛醇,这两种醇具有协同热力学特征,2-辛醇作为助溶剂,利用其与水形成共沸精馏而达到除去水分的目的,解决了一般酯交换反应的一个重要问题。反应过程物料按化学计量比3∶1进料,在实现高转化率的同时大大降低甲醇用量。

反应精馏实现反应与分离相结合,及时移走产物,使反应不断向右进行,无需通过加大甲醇量来推动平衡向右移动。He等[25]用带有溢流堰的筛板塔作反应精馏装置,气体以鼓泡接触状态与液体充分混合。以加拿大菜籽油为原料(酸值1.97 mg KOH/g),n(甲醇)∶n(油)=4∶1,反应温度65 ℃,5 min甘油三酸酯转化率就达90.71%。过量甲醇用蒸发方法除去,并循环至工艺过程,与新鲜甲醇相混合,可节省1/3的甲醇用量。

反应精馏制备生物柴油,不仅实现过程连续化,更能提高转化率,增加反应的选择性,加快反应速率,减少甲醇的用量。反应与分离相耦合,节省设备投资。

5 微反应器

微尺度下传热传质的强化对其中所发生的物理化学过程有很大的改善,正因为如此,微通道反应器(microchannel)引起了学术界的关注。Sun课题组[26]用催化剂0.01 g KOH/g油,n(甲醇)∶n(油) = 6∶1,在φ 0.25 mm的微通道反应器里停留5.89 min,脂肪酸甲酯收率达到99.4%。Wen等[27]采用Z型微通道反应器,在更加温和的条件下、更短时间内得到更高的甲酯收率。n(甲醇)∶n(油)=9∶1,催化剂NaOH用量0.012 g/g油,56 ℃下停留时间28 s,甲酯的收率达99.5%。和传统生物柴油反应器比较,微通道反应器明显提高转化率、降低能耗,安全性能好、对环境友好、操作简单,且没有工业生产上普遍存在的“放大效应”,但是设备投资相当高,不利于降低生产成本。

6 超临界连续反应器

一般碱催化酯交换过程游离脂肪酸与水的含量不得高于0.5%与0.06%,否则酯转化率会大大降低,而超临界条件下,游离脂肪酸和水含量对反应没有负面影响,甚至在一定条件下还会促进反应进行。与采用催化剂的化学制备方法相比,超临界法具有反应时间短(2~4 min)、对原料要求低、无需催化剂、产品易分离、对环境友好等优势。但是超临界的高温条件使不饱和脂肪酸甲酯的双键很不稳定,极易发生副反应,造成甲酯的损失。清华大学的He等[28]提出了将逐步升温法应用于连续超临界制取生物柴油,避免温度过高(高于300 ℃)发生副反应。n(甲醇)∶n(大豆油)=40∶1,压力35 MPa,温度310 ℃,停留时间25 min甲酯最高收率77%,采取逐步升温,从100 ℃逐步升到320 ℃,甲酯收率超过96%。Demirbas[29]在超临界条件(温度252℃,压力24 MPa)下用CaO固体催化剂制备生物柴油,n(甲醇)∶n(油)=41∶1,6~7 min原料已经接近于完全转化。

超临界需要高温高压条件,能耗高,甲醇用量大[30]。West等[31]用HYSYS.Plant软件对生物柴油生产过程评估,尽管超临界条件对原料的要求有所降低,反应器需耐高温高压与腐蚀性,设备投资费用增加,能耗大,最终成本高于常温常压下的化学酯交换反应。且实验结果和中试结果表明,超临界条件下生产一段时间以后管道会出现结焦,管道堵塞,所以难以实现大规模工业化应用。

7 生物酶法

研究表明,脂肪酶能很高效率地催化醇与脂肪酸甘油酯的酯交换反应,该过程具有生物可降解、对环境友好等特点而日益受到关注。而固定化酶催化剂能解决酶催化能耗过大与难分离等问题更具应用前景。与其它催化剂相比而言,固定酶催化剂寿命长,催化效率高,无需经常更换,易于分离,无腐蚀性[32]。Royon等[33]采用固定床连续操作工艺,以叔丁醇作溶剂,固定化酶催化棉籽油进行酯交换反应。V(叔丁醇)∶V(甲醇)∶V(籽油)=32.5∶13.5∶54,酶0.017 g/g油,50 ℃下24 h后甲酯收率达95%。

生物酶法反应条件温和,产物易分离,醇用量小。但是,使用酶催化成本很高,这些酶大多是一些价格很昂贵的天然酶,比一般催化剂价格高出很多,且反应物甲醇容易导致酶失活,副产物甘油影响酶的反应活性及稳定性[6]。目前工业不能广泛应用连续酶催化工艺生产生物柴油还是基于经济考虑,只有做到生产过程与酶生物工程结合,采取简单低廉的连续工艺操作,才有可能实现工业化。

8 结 语

生物柴油作为一种可再生、对环境友好的可替代能源,将成为解决能源危机的主要选择。采用连续化反应器可明显提高生产效率,降低成本,是生物柴油大规模工业化生产的趋势。连续搅拌釜式反应器存在能耗大、产生大量废物流等问题,而活塞流反应器在工业应用上难于控制。固定床反应器简化了生物柴油后续处理过程,对环境友好。连续气液塔式反应器与反应精馏塔转化率高,反应快,在生物柴油生产上具有广阔的应用前景。超临界法能耗高以及对设备要求高,生物酶法成本高,目前离大规模工业生产还有一段距离。而新型反应器如微通道反应器、振荡流反应器等为生物柴油高效、绿色生产提供可能途径,是研究不可忽视的一个重点。

[1] Sharma Y C,Singh B. Development of biodiesel:Current scenario[J]. Renewable and Sustainable Energy Reviews,2009,13:1646-1651.

[2] Murugesan A,Umarani C,et al. Production and analysis of bio-diesel from no-edible oils——A review[J]. Renew Sustain Energy Rev.,2009,13:825-834.

[3] 王一平,翟怡,张金利,等. 生物柴油制备方法研究进展[J]. 化工进展,2003,22(1):8-l2.

[4] Ayhan Demirbas. Progress and recent trends in biofuels[J]. Progress in Energy and Combustion Science,2007,33:1-18.

[5] 忻耀年. 生物柴油在德国和欧洲的发展现状[J]. 中国油脂,2008,33(4):1-6.

[6] 朱建芳,钱伯章. 生物柴油生产现状及技术进展[J]. 天然气与石油,2007,25(3):49-52.

[7] Jon Van Gerpen. Biodiesel processing and production[J]. Fuel Processing Technology,2005,86:1097-1107.

[8] Darnoko D,Munir Cheryan. Continuous production of palm methyl esters[J]. JAOCS,2000,77(12):1269-1272.

[9] Chongkhong S,Tongurai C,Chetpattananondh P. Continuous esterification for biodiesel production from palm fatty acid distillate using economical process[J]. Renewable Energy,2009,34:1059-1063.

[10] 刘伟伟,吕鹏,李连华,活塞流反应器制备生物柴油[J]. 化学工程,2008,36(8):62-65.

[11] Scott Stiefel,Gustavo Dassori. Simulation of biodiesel production through transesterification of vegetable oils[J]. Ind. Eng. Chem. Res.,2009,48:1068-1071.

[12] Harvey A P,Mackley M R,Thomas Seliger. Process intensification of biodiesel production using a continuous oscillatory flow reactor[J]. Journal of Chemical Technology and Biotechnology,2003,78:338-341.

[13] Harvey A P,Mackley M R,Seliger T. Development of the oscillatory flow based process for theproduction of biodiesel transport fuel[C]// UK:Glasgow,7th World Congress of Chemical Engineering,2005.

[14] Zheng M,Skelton R L,Mackley M R. Biodiesel reaction screening using oscillatory flow meso reactors[J]. Process Safety and Environmental Protection,2007,85(5):365-371.

[15] Himanshu Lodha,Roshan J,Jachuck J. Intensified biodiesel reaction using continuous rotating tube reactor technology[C]//Salt Lake city,UT,USA:AIChE Annual Meeting,2007.

[16] Sam Behzadi,Mohammed M. Farid. Production of biodiesel using a continuous gas-liquid reactor[J]. Bioresource Technology,2009,100:683-689.

[17] Bournay L,Casanave D,Delfort B,et al. New heterogeneous process for biodiesel production:A way to improve the quality and the value of the crude glycerin produced by biodiesel plants[J]. Catalysis Today,2005,106:190-192.

[18] Park Y M,Lee D W,Kim D K,et al. The heterogeneous catalyst system for the continuous conversion of free fatty acids in used vegetable oils for the production of biodiesel[J]. Catalysis Today,2008,131:238-243.

[19] Lotero Edgar,Liu Yijun,Lopez Dora E,et al.Synthesis of biodiesel via acid catalysis[J]. Ind. Eng. Chem. Res.,2005,44(14):5353-5363.

[20] Liu Xuejun,He Huayang,et al. Transesterification of soybean oil to biodiesel using CaO as a solid base catalyst[J]. Fuel,2008,87:216-221.

[21] Kima Hak-Joo,Kang Bo-Seung,Kim Min-Ju,et al. Transesterification of vegetable oil to biodiesel using heterogeneous base catalyst[J]. Catalysis Today,2004,93-95:315-320.

[22] Sam Behzadi,Mohammed M Farid. Production of biodiesel using a continuous gas-liquid reactor[J]. Bioresource Technology,2009,100:683-689.

[23] Omota F,Dimian A C,Bliek A. Fatty acid esterification by reactive distillation:Part 1 —— Equilibrium-based design[J]. Chemical Engineering Science,2003,58:3159-3185.

[24] Dimian A C,Bildeab C S,Omota F,Kiss A A. Innovative process for fatty acid esters by dual reactive distillation[J]. Computers and Chemical Engineering,2009,33:743-750.

[25] He Brian. A Novel Continuous-flow reactor using reactive distillation technique for economical biodiesel production[R]. Washington:US Department of Transportation,2006.

[26] Sun Juan,Ju Jingxi,Ji Lei,et al. Synthesis of biodiesel in capillary microreactors[J]. Ind. Eng. Chem. Res.,2008,47:1398-1403.

[27] Wen Zhenzhong,Yu Xinhai,Tu ShanTung,et al. Intensification of biodiesel synthesis using zigzag micro-channel reactors[J]. Bioresource Technology,2009,100:3054-3060.

[28] He Huayang,Wang Tao,Zhu Shenlin. Continuous production of biodiesel fuel from vegetabl oil using supercritical methanol process[J]. Fuel,2007,86:442-447.

[29] Demirbas A. Biodiesel from vegetable oils with MgO catalytic transesterification in supercritical methanol[J]. Energy Sources,Part A:Recovery,Utilization and Environmental Effects,2008,30(17):1645-1651.

[30] Sandra Glisica,Dejan Skala. The problems in design and detailed analyses of energy consumption for biodiesel synthesis at supercritical conditions[J]. J. of Supercritical Fluids,2009,49:293-301.

[31] West A H,Posarac D,Ellis N. Assessment of four biodiesel production processes using HYSYS. Plant[J]. Bioresource Technology,2008,99:6587-6601.

[32] Marchetti J M,Miguel V U,Errazu A F. Possible methods for biodiesel production[J]. Renewable and Sustainable Energy Reviews,2007,11:1300-1311.

[33] Royon D,Daz M,Ellenrieder G,et al. Enzymatic production of biodiesel from cotton seed oil using t-butanol as a solvent[J]. Bioresource Technology,2007,98:648-653.

Progress in reactors for continuous biodiesel production processes

WANG Baoqin,FAN Hui,HE Aishan,YUN Zhi

(College of Chemistry and Chemical Engineering,Nanjing University of Technology,Nanjing 210009,Jiangsu,China)

Biodiesel is derived from renewable resources and has become more attractive due to its environmental benefits. Batch processes for biodiesel production have many limitations such as low production efficiency and unstable product quality,etc. Continuous processes are the trend for industrial production because of the lower energy consumption and cost. This paper presents the development statuses of common continuous reactors investigated for the production of biodiesel,such as continuous stirred tank reactors,plug flow reactors and fixed bed reactors,etc. Major advantages and disadvantages of these reactors are summarized.

biodiesel;continuous production;reactor

TQ 644;TQ 053

A

1000–6613(2010)04–0606–05

2009-09-21;修改稿日期:2009-10-29。

王宝琴(1986—),女,汉,硕士研究生。E-mail wangbaoqin_1986@163.com。联系人:云志,研究员,博士生导师,主要研究方向为生物柴油及副产物、超临界流体、状态方程。E-mail yunzhi@njut.edu.cn。