先进固体发酵技术(ASSF)生产甜高粱乙醇

韩冰,王莉,李十中,王二强,仉磊,李天成

清华大学核能与新能源技术研究院新能源所,北京 100084

先进固体发酵技术(ASSF)生产甜高粱乙醇

韩冰,王莉,李十中,王二强,仉磊,李天成

清华大学核能与新能源技术研究院新能源所,北京 100084

介绍了利用高产能源作物甜高粱生产燃料乙醇的先进固态发酵(ASSF)技术,从甜高粱茎秆保存、菌种、反应器,到固体发酵过程的数学模拟和工程放大进行了系统研究。筛选出高效产乙醇的菌种CGMCC1949,固体发酵时间低于30 h,乙醇收率高于92%;优选出贮存甜高粱茎秆的有效方法,通过抑菌处理,厌氧贮存200 d 糖分损失小于5%;对固态发酵过程进行了数学模拟,设计并优化了固体发酵设备,成功进行了工程放大试验,并且基于ASPEN软件对该技术进行了技术经济评价,结果表明ASSF法生产甜高粱乙醇在技术、工程和经济上均具有充分的可行性和明显优势。

甜高粱,先进固态发酵,燃料乙醇

Abstract:A robust strain of the speciesSaccharomyces cerevisiaeCGMCC1949 was screened and identified, and advanced solid state fermentation(ASSF)technology for fuel ethanol production from sweet sorghum stalks was thus developed.The fermentation time was shortened to less than 30 h, and ethanol yield was 92% of its theoretical maximum.And in the meantime,the cost-effective storage was established for sweet sorghum stalks, with less than 5% sugar loss after 200 days of storage, making the plant operation could extend up to 200 days without feedstock shortage.With the fermentation kinetics and heat-mass transfer models, modeling of the ASSF process was investigated, and the rotating drum bioreactor was designed.Furthermore, the ASSF technology was successfully applied in the pilot plant in which the rotating drum bioreactor was scaled up to 127 m3, and ethanol yield of 91% was achieved.At the end, techno-economic analysis(TEA)conducted by ASPEN indicated that ethanol production from sweet sorghum stalks by the ASSF is economically competitive.

Keywords:sweet sorghum stalks, advanced solid state fermentation(ASSF), ethanol production

生物燃料是目前唯一大规模替代石油的可再生燃料[1],甜高粱燃料乙醇被国际公认是从粮食向秸秆类木质纤维素原料过渡的1.5代生物燃料[2]。甜高粱是碳四(C4)作物,具有很高的光合效率,是目前世界上生物学产量最高的作物之一[3],一般甜高粱茎秆亩产量为5~7 t,高粱籽粒平均亩产量200 kg。甜高粱还具有耐干旱、耐水涝、抗盐碱等多重抗逆性,其用水量仅是甘蔗的1/7,生长期仅为100~120 d[4],而含糖量与甘蔗相当。

利用甜高粱茎秆生产乙醇主要采用固态和液态2种发酵方式[5]。液态发酵是利用榨取的甜高粱茎汁进行发酵。印度[6]是较早研究甜高粱液态发酵制乙醇技术的国家之一,筛选出了高产乙醇酵母菌NCIM3319,但自1960年至今,该技术一直没有突破性进展,发酵时间长达48~72 h,乙醇浓度仅为6%(V/V)。Bulawayo等[7]研究了不同菌种利用甜高粱茎汁生产燃料乙醇的情况;Laopaiboon等[8]对甜高粱茎汁液态发酵生产乙醇的方式进行了研究;Mohite等[9]用固定化酵母发酵含糖 11.5%的甜高粱汁,产物乙醇浓度为2.4 g/L(W/V);侯霖等[10]对甜高粱汁液发酵产乙醇进行工艺条件优化,结果甜高粱茎汁糖浓度为17.8%,接种量10%,pH值4.5,发酵时间48 h,发酵液的乙醇浓度可达到10.2%,残糖浓度1%。尽管液体发酵技术相对比较成熟,但是存在以下缺点:榨汁能耗高、糖汁保存难、秆渣中残糖高、发酵过程中糖利用率偏低、产生大量污水[11-12]。

固态发酵(Solid-state fermentation,SSF)[5]是指在没有或几乎没有自由流动水的状态下进行的一种或多种微生物发酵生产乙醇的过程。固态发酵与深层液态发酵相比较,有废水少、环境污染小、设备简单、能耗低、糖利用率高、预处理及后处理工艺简单等特点[13-16]。Reidenbach[17]比较了甜高粱茎秆切段和榨汁 2种工艺的乙醇生产效率,结果表明切成1 cm长的小段进行发酵乙醇产率最高,即固态发酵比液态发酵的产率高。然而,固态发酵技术也存在如下缺点:微生物生长受营养扩散的限制、易出现代谢热积累导致的过热现象、发酵过程的自动化控制难度稍高、技术开发经验少等。

目前对固体发酵的研究主要集中在工艺上,即通过优化温度、接种量、原料粒度、pH值、营养物质等条件,实现糖和乙醇的高效转化。如任丽等[18]通过优化甜高粱茎秆固体发酵条件,获得发酵时间4~5 d、可发酵糖利用率达到 47.6%、平均出酒率48.4 kg/t的成果。董永胜等[19]通过选育耐酸耐高温酵母、添加糖化酶和纤维素酶,将发酵时间缩短为4 d,乙醇产量达到6.5%(V/V)。然而,要实现甜高粱茎秆固态发酵制备燃料乙醇技术的商业化应用,除了要研发可自动化控制的固态发酵工艺以外,还要突破 3个技术瓶颈:高耐受性、高乙醇产率优良菌株的选育,发酵过程可控的生物反应器,以及高效实用甜高粱茎秆原料贮存技术的优选。

针对甜高粱茎秆固态发酵制备乙醇技术的 3个关键性难题,清华大学研发了国际领先的先进固态发酵ASSF(Advanced solid state fermentation)生产乙醇技术,筛选出了高产乙醇酵母菌株 CGMCC1949,开发了转鼓式固态发酵罐系统,实现了甜高粱燃料乙醇的高效清洁转化和自动化控制,并在实验室摇瓶实验的基础上建立了发酵动力学和传质传热的数学模型,在工程放大中成功取得了预期成果。

1 高产乙醇优良菌种的选育

试验使用的优良酵母菌是实验室专有菌株[20],从甜高粱茎秆中筛选出来,经过糖发酵等实验[21],与菌种鉴定手册[22]对照,确认为酿酒酵母;并且对该菌株进行基因测序分析,使用Blast在线软件进行相似性分析,测序结果查询GenBank数据库,证实筛选出的菌株为酿酒酵母,命名为CGMCC 1949。该菌株具有如下优点:1)乙醇产率高;2)能够耐受较高的糖浓度;3)生长 pH 范围宽泛,可以在pH 3~10范围内生长;4)固态发酵效率高,在不添加水和营养物质的情况下,其甜高粱茎秆固体发酵产乙醇的周期仅为24 h,乙醇产率高达94.5%。河南天冠燃料乙醇有限公司通过对几株酿酒酵母发酵能力和耐受性能的实验比较,发现南阳酵母1308生产性能最好[23]。将本实验室专有的CGMCC 1949菌株与南阳酵母1308进行发酵能力的比较,取甜高粱茎秆粉碎料100 g于500 mL三角瓶中,115℃灭菌20 min,按10%的接种率接入已经培养好的种子液,30℃静置发酵,如图1所示,二者发酵过程的失重量接近,证明CGMCC 1949的固态发酵能力与优良菌株1308相当,而CGMCC 1949在糖浓度和pH耐受性方面具有更大优势:CGMCC 1949在液态基质中可以耐受400 g/L的葡萄糖,而普通酵母的耐受浓度仅为300 g/L左右;CGMCC 1949可以在pH 3~10内生长发酵,而菌株1308的正常发酵pH范围是3~7。

图1 CGMCC 1949与模式菌株1308发酵过程失重比较Fig.1 Comparison of the weight loss during the ethanol fermentations withS.cerevisiaeCGMCC 1949 and 1308.

2 原料甜高粱茎秆高效贮存技术的研究

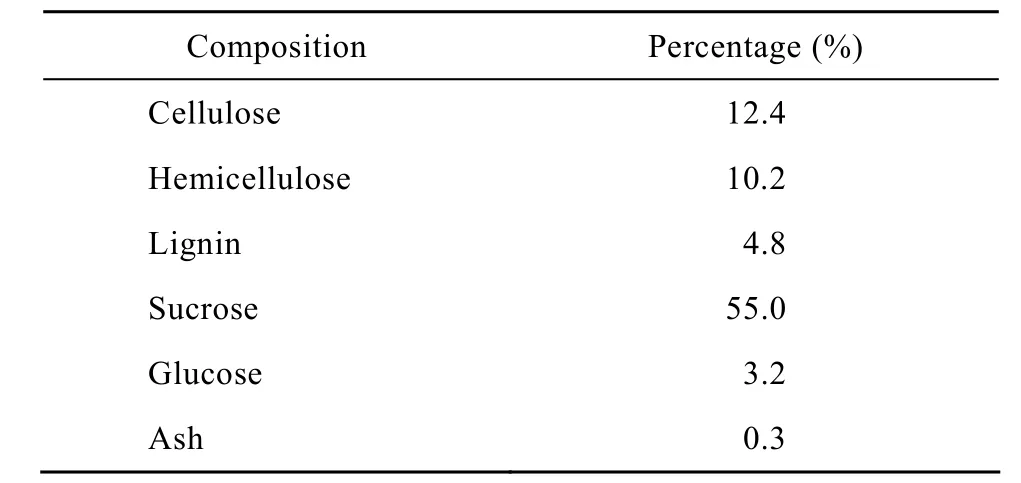

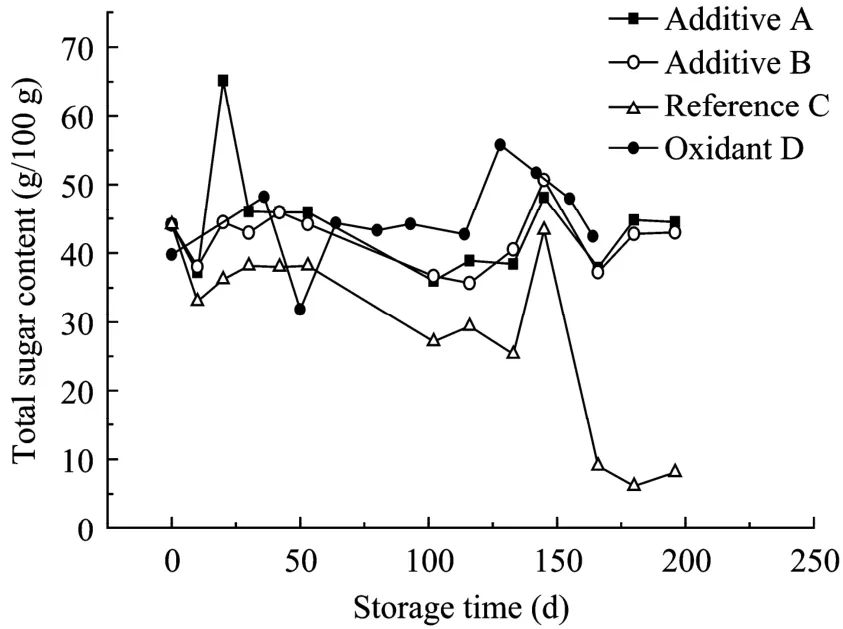

原料的高效贮存与持续供给是甜高粱燃料乙醇技术商业化进程中首要解决的问题[24]。原料甜高粱茎秆的组成[4]如表1所示,可发酵糖含量高达16%。研究比较了多种方法对新鲜甜高粱茎秆中糖分的保存效果,包括整秆打捆自然堆放[25]、粉碎青贮保存[26]、添加防腐剂抑菌[27]、臭氧灭菌处理[28]、Co60辐照保存[29]。测定方法为:总糖测定采用 DNS法[30-32],总糖提取采用浸提法,总糖计算采用干基标准[33]。优选出了3种较好的储存技术,其保存效果如图2所示。A和B是添加化学防腐剂厌氧保存,D是经过氧化处理后厌氧保存,参照C未经任何处理。结果表明,甜高粱自然保存的糖含量会降低81.65%,而运用上述3种方法对原料甜高粱进行长达 6~7个月的储存,总糖损耗率小于 5%,实现了甜高粱乙醇连续生产7个月的工业化生产要求。

表1 甜高粱茎秆的组成Table 1 Compositionaof sweet sorghum stalks

图2 三种优选贮存方法A、B、D与参照C的总糖含量随保存时间的变化趋势Fig.2 Time-courses of the total sugar decrease for the three storage methods A, B and D with C as a reference.

3 ASSF技术

本文对 ASSF技术进行了系统地研究:首先,利用摇瓶实验进行发酵条件优化、建立固态发酵动力学模型[34];然后,对多种发酵罐的传质、传热进行数学模拟,优选出转鼓式发酵罐作为固态发酵反应器[35-37];基于实验室50 L转鼓式发酵罐的实验数据,对转鼓式发酵罐的数学模型进行修正,并在此基础上完成了工业规模发酵反应器的设计和乙醇生产的工艺包。

3.1 发酵动力学模拟

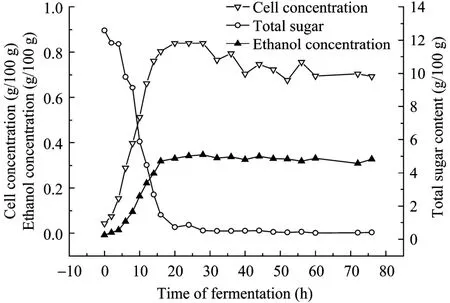

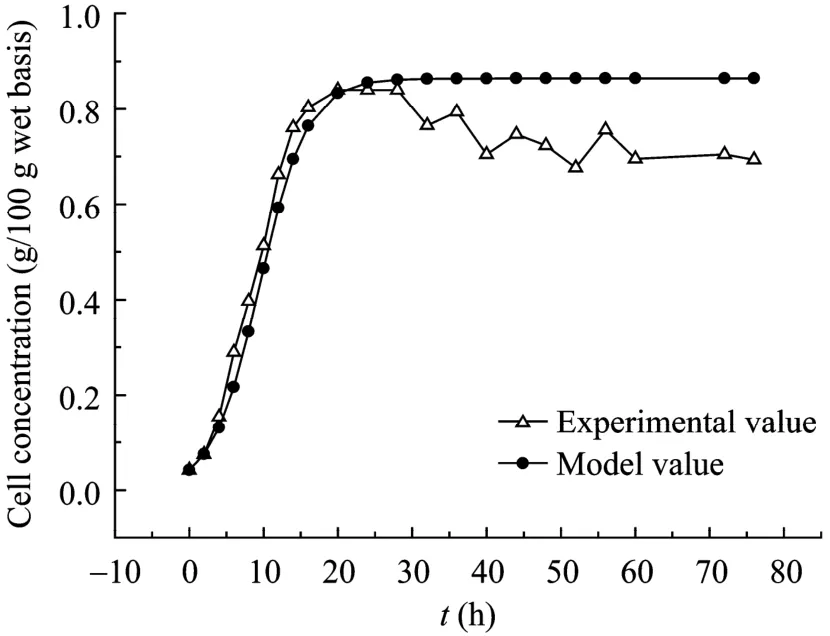

发酵动力学是工业放大过程中设计、操作和模拟优化的基础,基于本实验室专有的高效酵母CGMCC1949,对甜高粱茎秆分批固态发酵制取乙醇的发酵过程进行分析。将甜高粱茎秆剥皮后粉碎混合均匀,取100 g于500 mL三角瓶中,115℃灭菌30 min,按10%的接种量接入已培养好的种子液,30℃静置发酵。图3是固态发酵过程中菌体浓度、底物总糖浓度、产物乙醇浓度随时间变化的曲线[35]。

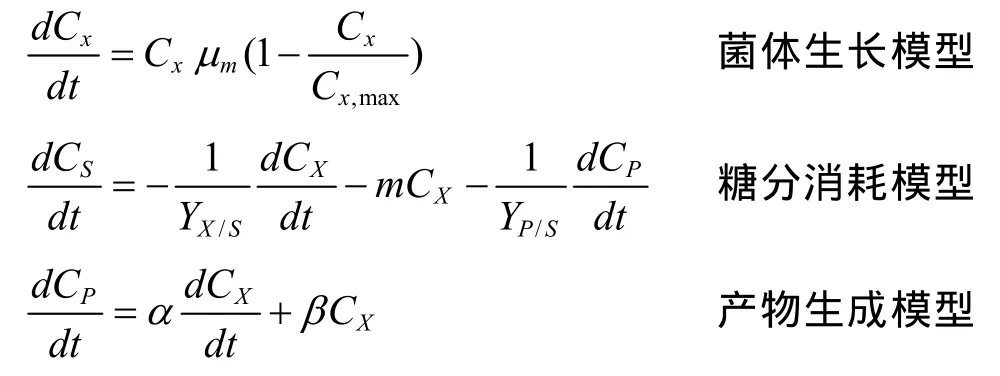

根据固态发酵实验结果,分别采用 Logistic方程[38]、Leufeking-Piret方程[39]和类似 Luedeking-Piret方程,建立了描述固态发酵过程中菌体生长、底物消耗和产物生成的动力学模型方程,并利用最小二乘法对模型参数进行非线性拟合,结果表明模型预测值和实验值拟合良好[35],菌体生长、糖分消耗,乙醇生成3条曲线的相关指数R2分别是0.83、0.996 和 0.994,如图4~6 所示[36,38]。

图3 发酵过程中菌体量、底物总糖浓度和乙醇浓度变化Fig.3 Time-courses of biomass, total sugars and ethanol during the ASSF process.

图4 发酵过程中菌体浓度模型计算值和实验值的比较Fig.4 Comparison of the cell concentration between the experimental results and model predications.

图5 发酵过程中总糖消耗模型计算值和实验值的比较Fig.5 Comparison of the total sugar decrease between the experimental results and model predications.

图6 发酵过程中乙醇产生模型计算值和实验值的比较Fig.6 Comparison of the ethanol production between the experimental results and model predications.

3.2 转鼓式发酵罐的优选及传热传质模型

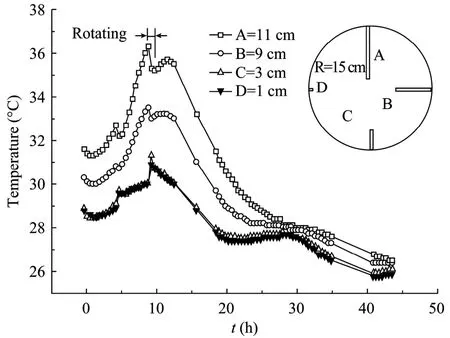

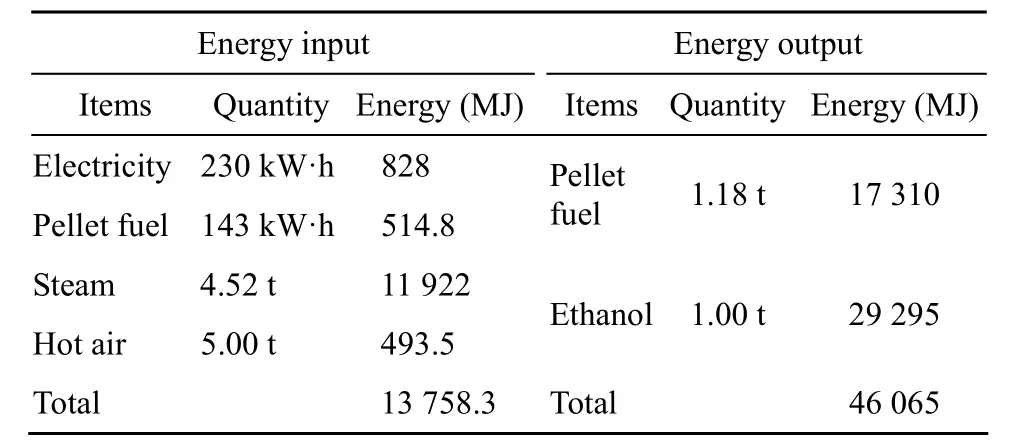

针对固态发酵传质传热差这一核心问题,对多种发酵罐建模比较,优选出了转鼓式发酵反应器。利用内径30 cm容积50 L转鼓式发酵罐进行试验:取12 kg甜高粱茎秆粉碎料,控制进罐温度为28℃,接种量10%,发酵初始以5 r/min的转速旋转20 min,使粉碎料与菌液混合均匀,在发酵约10 h由于温度过高,控制发酵罐旋转20 min加速传热,用热电偶测定罐内不同位置处的温度,从图7的温升曲线可以看出发酵温度很好地控制在 26℃~36℃之间,满足发酵的最佳温度范围。

图7 转动时发酵罐内基质温升曲线Fig.7 Temperature-time curve of the substrate monitored within the rotating drum bioreactor.

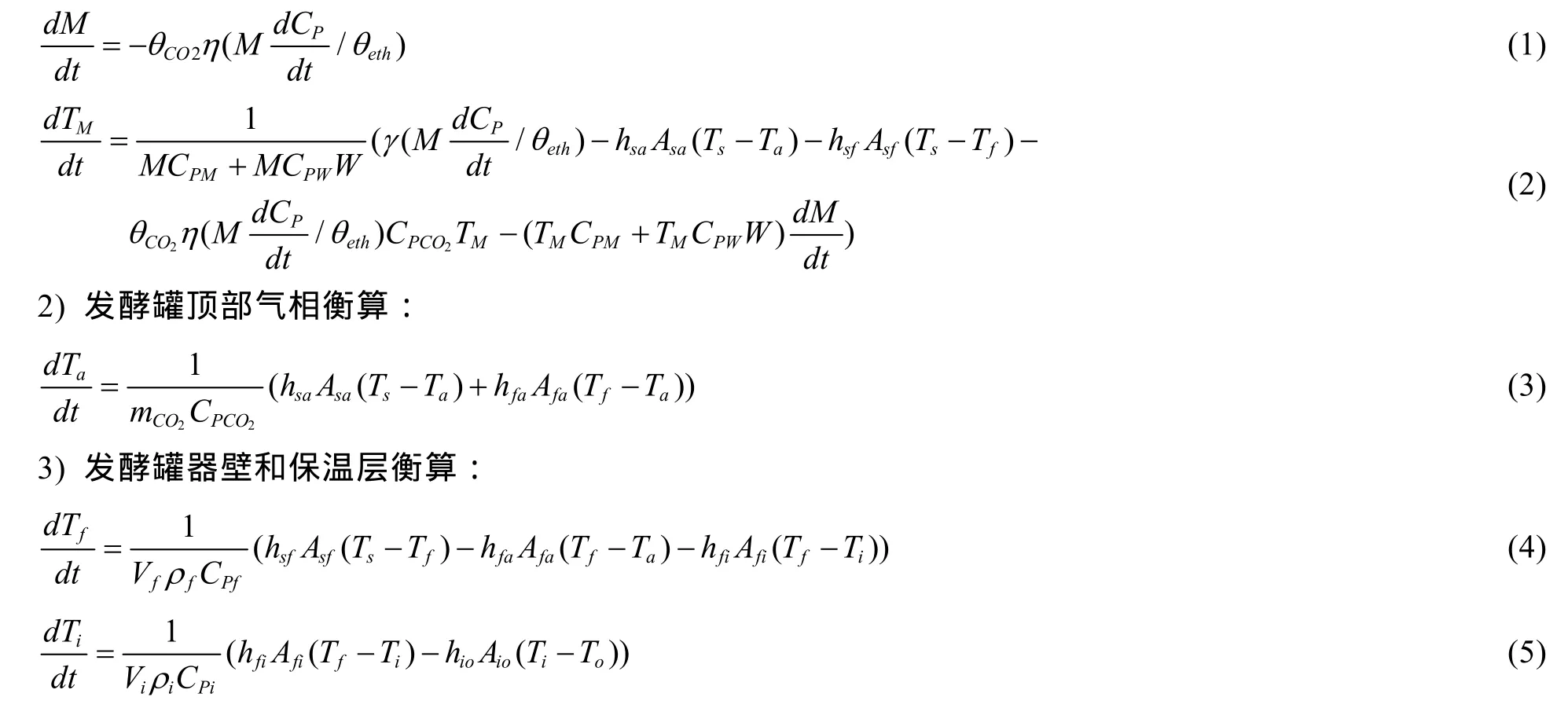

为了模拟发酵罐内的温升情况,运用均相模型进行物料床层衡算,发酵罐顶部气相衡算以及发酵罐器壁和保温层衡算[40],列出如下5个常微分方程,并采用四阶龙格-库塔法积分求解,做出发酵罐内床层物料温度变化曲线模拟值(图8)。可以看出,罐内物料温升小于7℃,与实测温升完全吻合,并且在适合酵母菌活性表达的温度范围之内。运用离散元的方法建立固态发酵罐内固体颗粒的运动和传质的非均相模型,将固体粉碎料模拟为直径2 mm的球形颗粒,研究抄板尺寸、装填系数、转速等发酵罐结构和操作参数对物料混合效果的影响并进行优化[40]。

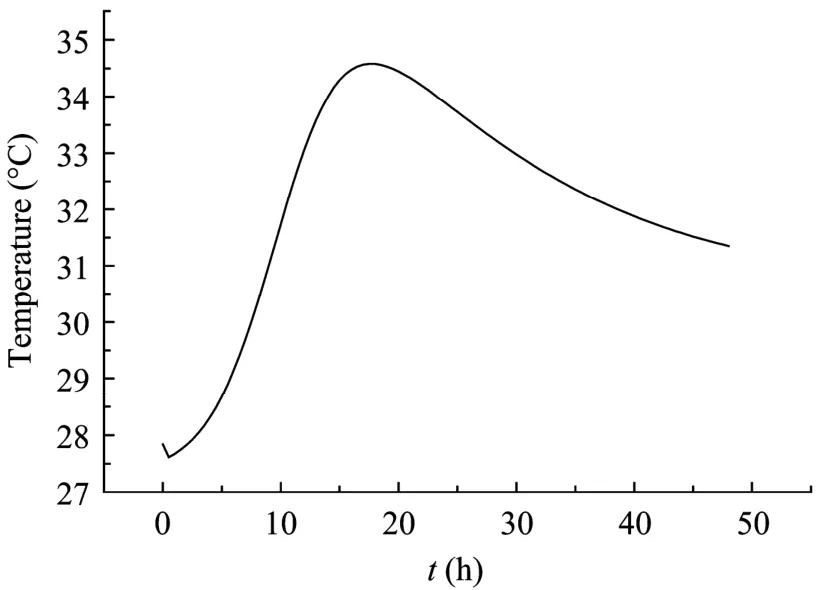

3.3 ASSF中试试验研究

2009年底,在内蒙古鄂尔多斯成功运行了127 m3规模发酵罐的示范工程,收获了理想的试验效果。发酵罐直径3 m,长18 m,装填量约55%,原料初始入罐温度25℃,接种量为10%,用热电偶测定发酵过程中罐内物料温度,为了有效控制发酵温度,防止基质温度过高而影响发酵效果,每间隔3 h自动控制发酵罐旋转5~10 min,实测温度曲线如图9所示,尖峰处对应旋转状态,可以看出旋转可以有效改善发酵传热现象,物料温度明显降低,罐内温度分布与数学模拟结果相同。发酵试验结果如表2所示,发酵时间在30 h以内,可发酵糖转化率超过92%,理论产99.5%的燃料乙醇828.06 kg,实际乙醇收率90.86%,按甜高粱茎秆中可发酵总糖含量14%~15%计,平均15~16 t茎秆生产1 t燃料乙醇,表明 ASSF技术的工程实用性和经济可行性都具有明显优势。

1) 物料床层衡算:

图8 发酵罐内床层温度数学模型计算值曲线Fig.8 Temperature-time curve of the substrate within the rotating drum bioreactor predicted by the heat-mass transfer model.

图9 中试发酵罐内床层温度变化曲线Fig.9 Temperature-time curve of the substrate monitored within the pilot bioreactor.

表2 甜高粱乙醇中试试验结果Table 2 The operation results of the sweet sorghum ethanol pilot plant

4 能量衡算和成本核算

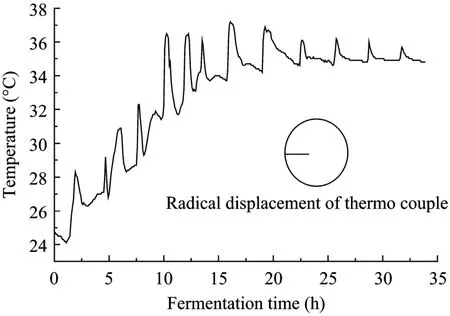

甜高粱乙醇ASSF生产1 t燃料乙醇投入能耗13 758.3 MJ,产出能耗46 065 MJ(表3),能量投入产出比为1∶2.78,因秆渣可以作为锅炉燃料抵消蒸馏、干燥过程能耗,实际能量投入产出比为1∶23。

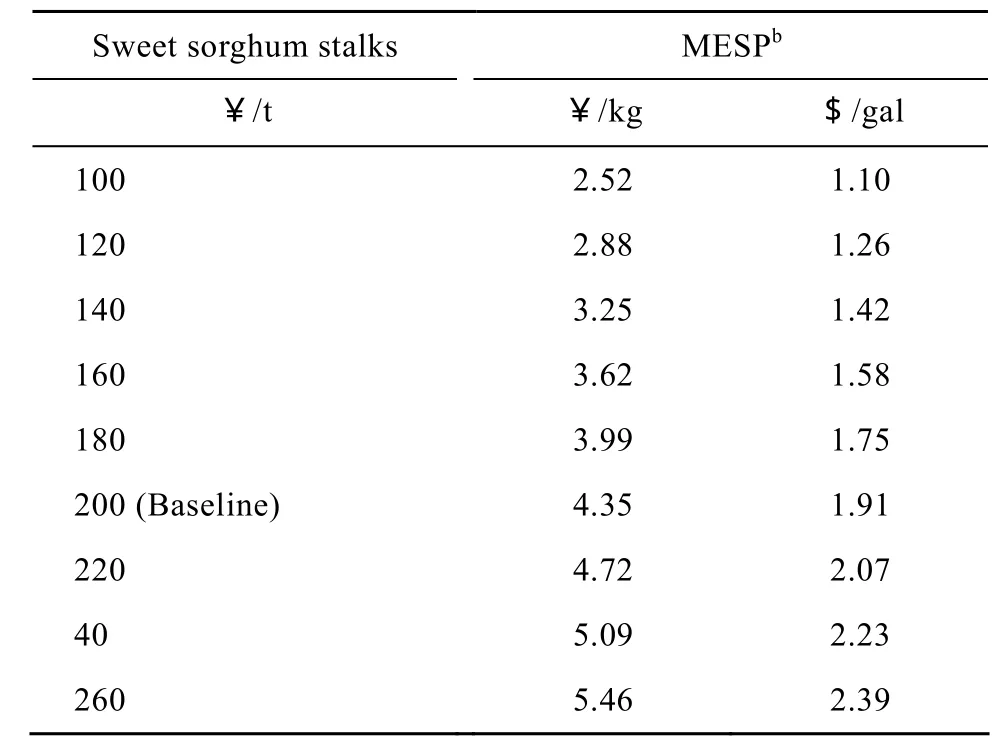

经国外合作机构应用ASPEN软件对ASSF技术生产甜高粱乙醇进行技术经济分析(TEA),并计算出了随着原料甜高粱的价格波动所对应的最低乙醇售价,如表4,5所示,按每吨甜高粱200元计算,乙醇的生产成本为4.35元/kg(已含10%利税,如免税则为 3.95元/kg),而国内玉米、木薯乙醇成本为5.3~5.8元/kg,由此可见该技术不仅具有能量产出高特点,而且还具有很好的经济效益。

表3 甜高粱乙醇ASSF工艺能量投入产出衡算Table 3 The energy input and output of the ASSF sweet sorghum ethanol process

5 结束语

针对甜高粱乙醇生产技术的 3个瓶颈问题,筛选出高效产乙醇的优良菌株 CGMCC1949,使甜高粱茎秆固体发酵乙醇时间缩短至30 h以内,比用玉米发酵生产乙醇的时间(55 h)缩短40%以上,乙醇收率高于理论值的 94%,而玉米乙醇收率一般为91.5%;优选出高效贮存甜高粱茎秆的方法,贮存200天糖分损失小于5%;建立了发酵动力学模型,发酵罐内基质的传热和传质模型,基于模型设计了转鼓式固态发酵设备,实现了固态发酵的机械化生产和自动化控制;并完成了从实验室摇瓶优化工艺条件[41],到5 m3中试,再到127 m3的工程示范的逐级放大研究,试验结果表明无明显放大效应,发酵过程的数学模型可以成功地用于工业化生产。综上分析,ASSF技术生产甜高粱乙醇在工程、技术、经济上都具有很大优势,具有广阔的发展前景。

表4 基于ASPEN软件的甜高粱乙醇ASSF工艺成本核算Table 4 Economic analysis of the ASSF sweet sorghum ethanol process

表5 甜高粱乙醇成本随原料价格的波动Table 5 Variation of ethanol production cost with the price of sweet sorghum feedstock

REFERENCES

[1]Mamma D, Christakopoulos P, Koullas D.An alternative approach to the bioconversion of sweet sorghum carbohydrates to ethanol.Biomass Bioenergy, 1995, 8(2):99−103.

[2]Raze AM, Bushiest SY.Potential of some sweet sorghum varieties for syrup and ethanol production in Egypt.Sugar Tech, 2009, 11(3): 239−245.

[3]Ban JY, Yu JL, Zhang X,et al.Ethanol production from sweet sorghum residual.Front Chem Eng China2008,2(4): 452−455.

[4]Bella E, Koalas DP, Monties B,et al.Structure and composition of sweet sorghum stalk components.Ind Crops Prod, 1997, 6: 297−302.

[5]Chen HZ.Principles and Application of Modern Solid-State Fermentation.Beijing: Chemical Industry Press, 2004: 3−4.陈洪章.现代固态发酵原理及应用.北京: 化学工业出版社, 2004: 3−4.

[6]Ravish AK, Nimbkar N.Sweet sorghum at the Nimbkar Agricultural Research Institute(NARI).

[7]Bulawayo B, Bvochora JM, Muzondo MI,et al.Ethanol production by fermentation of sweet-stem sorghum juice using various yeast strains.World J Microb Biot, 1996, 12:357−360.

[8]Laopaiboon L, Thanonkeo P, Jaisil P,et al.Ethanol production from sweet sorghum juice in batch and fed-batch fermentation bySaccharomyces cerevisiae.World J Microb Biot, 2007, 23(10): 1497−1501.

[9]Mohite U.Continuous conversion of sweet sorghum juice to ethanol using immobilized yeast cells.Biotechnol Bioeng, 26(9): 1126−1127.

[10]Jin H, Hou L, Liu YQ,et al.Study of fuel ethanol production by sweet sorghum stalk.Liquor-Making Sci Technol, 2009,(7): 17−20.金花, 侯霖, 刘一清, 等.甜高粱茎秆生产燃料乙醇的研究.酿酒科技, 2009,(7): 17−20.

[11]Thomas KC, Hynes SH.Production of fuel alcohol from wheat by VHG technology.Appl Biochem Biotech, 1993,43(3): 221−226.

[12]Schmidt O, Anger MH.Experimental and theoretical investigations of submerged fermentation and synthesis of pectinolytic enzymes byAspergillus niger.Appl Microbiol Biotechnol, 1995, 43(3): 424−430.

[13]Madhya SR, Kieran MD.Solid-state fermentation for enhanced production of lactase using indigenously isolatedGanodermasp.Appl Biochem Biotechnol, 2007,143(1): 16−26.

[14]Hang YD, Lee CY.Solid-state fermentation of grape pomace for ethanol production.Biotechnol Lett, 1986,8(1): 53−56.

[15]Fabian JC, Vanier CF.Response surface analysis for the production of an selective lipase fromAspergillums nigerby solid-state fermentation.J Microbiol, 2009, 47(5):563−571.

[16]Liu L, Sun JS.The ethanol production from sweet sorghum stalk.Prog Chem, 2007, 19(7): 1109−1115.刘莉, 孙君社.甜高粱茎秆生产燃料乙醇.化学进展,2007, 19(7): 1109−1115.

[17]Redenbach VG.Sugarcane or sweet sorghum processing techniques for ethanol production.Trans ASAE, 1985,28(2): 571−575.

[18]Ren L, Tian RH.Research on solid fermentation of sweet sorghum stalks to produce ethanol.Liquor-Making Sci Technol, 2008,(2): 52−54.任丽, 田瑞华.甜高粱秸秆固体发酵生产乙醇工艺研究.酿酒科技, 2008,(2): 52−54.

[19]Dong YS, Liu TJ.Study on forgo straw producing fuel ethanol on solid-state fermentation.Liquor Making, 2007,34(4): 44−46.董永胜, 刘同军.甜高粱秸秆固态发酵生产燃料乙醇的工艺研究.中国酿造, 2007, 34(4): 44−46.

[20]Khanindra RB.Biochemical and molecular genetic assessment of yeast strains used by certain tribal communities of assam in alcohol production.2009.

[21]Tsai SP, Coleman RD.Strain screening and development for industrial lactic acid fermentation.Appl Biochem Biotechnol, 1993, 39-40(1): 323−335.

[22]Bergey’s Manual of Systemaic Bacteriology.8th ed.Beijing: Science Press, 1984.伯杰氏细菌鉴定手册.8版.北京: 科学出版社, 1984.

[23]Kang DL, Zhao L.Comparison of the fermentation performance of several strains of alcohol yeast.Liquor-Making Sci Technol, 2006,(2): 40−43.康东亮, 赵凌.几株酒精酵母的发酵性能比较.酿酒科技, 2006,(2): 40−43.

[24]Liu, L.The fuel ethanol production from sweet sorghum stalk.Prog Chem, 2007, 19(7/8): 1109−1115.

[25]Ma HT, Huang RD.Sweet sorghum-energy source of EU in the future.World Agriculture, 1994, 8: 13−16.马鸿图, 黄瑞冬.甜高粱−欧共体未来能源所在.世界农业, 1994, 8: 13−16.

[26]Schmidt J, Sipco J.Preservation of sugar content in ensiled sweet sorghum.Bioresour Technol, 1997,(60):9−13.

[27]Wang TT, Liu RH, Shen F.Effects of preservatives and ethanol fermentation on conservation of sweet sorghum stem juice.Jiangsu Agri Sci, 2006,(3): 159−161.汪彤彤, 刘荣厚, 沈飞.防腐剂对甜高粱茎秆汁液贮存及酒精发酵的影响.江苏业科学, 2006,(3): 159−161.

[28]Zhao LQ, Han YM.Study on effects of different concentration ozone on storage quality of curcumas melon.Food Sci, 2007, 28(2): 343−345.赵丽芹, 韩育梅.不同浓度臭氧对河套蜜瓜贮藏品质影响的研究.食品科学, 2007, 28(2): 343−345.

[29]Zheng XZ, Ling Q, Luo ZZ.Study on the preservation effect of radiation technology on fresh day Lily.J Univ South China, 2008, 22(4): 57−59.郑贤利, 凌球, 罗治平.鲜黄花菜辐照保鲜研究.南华大学学报, 2008, 22(4): 57−59.

[30]Sun WW, Cao WQ.Colorimetric determination of water-soluble total sugar in corn stalk with 3,5-dinitrosalicylic acid.Food Res Dev, 2006, 27(6):120−123.孙伟伟, 曹维强.DNS法测定玉米秸秆中总糖.食品研究与开发, 2006, 27(6): 120−123.

[31]Cronin DA, Smith S.A simple and rapid procedure for the analysis of reducing, total and individual sugars in potatoes.Potato Res, 1979, 22(2): 99−105.

[32]Gong YW, Wa G.Pretreatment and saccharification of rice hulls for the production of fermentable sugars.Biotechnol Bioproc E, 2009, 14(6): 828−834.

[33]Wang EQ, Li TC.Appropriate characterization of water and sugar content of sweet sorghum stalks under natural storage.Xiandai Nongye Keji, 2009(17): 9−11.王二强, 李天成.甜高粱秆自然贮存过程中水分和糖分的基准描述.现代农业科技, 2009(17): 9−11.

[34]Geng X, Li TC, Li SZ,et al.Acta Ener Sol Sin, 2010,31(2): 257−262.耿欣, 李天成, 李十中, 等.甜高粱茎杆固态发酵制取燃料乙醇过程分析与中试研究.太阳能学报, 2010,31(2): 257−262.

[35]Wang EQ, Geng X, Li SZ.Kinetics study on solid state batch fermentation of sweet sorghum stalks to produce ethanol.Food Ferment Ind, 2009, 35(10): 1−4.王二强, 耿欣, 李十中.甜高粱分批固态发酵制乙醇动力学研究.食品与发酵工业, 2009, 35(10): 1−4.

[36]Staffer LD.Selection of aeration and stirring conditions in fermentation processes.Pharm Chem J, 1972, 6(4): 242−246.

[37]Wei CJ, Chen LS.Dynamic analysis of mathematical model of ethanol fermentation with gas stripping.Nonlinear Dynamics, 2009, 57(1/2): 13−23.

[38]Hao JB, Zhou YJ.Study on the kinetics of cellulase production by solid-state fermentation.Renew Energ,2009, 27(1): 27−31.郝俊斌, 周玉杰.纤维素酶固态发酵动力学的研究.可再生能源, 2009, 27(1): 27−31.

[39]Zhang LF, Liu Z.Kinetic study on ethanol batch fermentation with thermo-tolerant yeast.Biochnology,2005, 15(5): 72−75.张立峰, 刘振.耐高温酵母乙醇间歇发酵动力学研究.生物技术, 2005, 15(5): 72−75.

[40]Wang EQ, Li SZ.Modeling of rotating drum bioreactor for anaerobic solid-state fermentation.Appl Energ, 2010,87(9): 2839−2845.

[41]Salvia DA.Dilute ammonia pretreatment of sorghum and its effectiveness on enzyme hydrolysis and ethanol fermentation.Appl Biochem Biotechnol, 2010, 161(1/8):67−74.

Ethanol production from sweet sorghum stalks by advanced solid state fermentation(ASSF)technology

Bing Han, Li Wang, Shizhong Li, Erqiang Wang, Lei Zhang, and Tiancheng Li

Institute of Nuclear and New Energy Technology, Tsinghua University, Beijing 100084, China

Received:May 25, 2010;Accepted:June 23, 2010

Supported by:National Projects of International Cooperation(No.S2010GR0393), 948 Items of Agricultural Department(No.2008-G2).

Corresponding author:Shizhong Li.Tel: +86-10-62772123; Fax: +86-10-80194050; E-mail: Szli@tsinghua.edu.cn国家重大国际合作项目(No.S2010GR0393),农业部948项目(No.2008-G2)资助。