工业硫酸生产中余热利用的研究与实践

周枫

上海华谊集团上硫化工有限公司 (上海 200431)

工业硫酸生产中余热利用的研究与实践

周枫

上海华谊集团上硫化工有限公司 (上海 200431)

硫酸生产过程中可产生大量热能,研究了提高余热利用的主要技术手段,介绍了高温热能回收利用、热电联产改造、中温热源预热锅炉给水等项目在企业的实际应用,并提出了蒸汽透平代替电动机驱动空气鼓风机和加强对低温位热能的回收利用的建议。

硫酸 余热利用 热电联产 蒸汽透平 低温余热回收

0 引言

硫酸是化学工业重要的产品之一,是化学工业的基础原材料。它广泛应用于轻工、纺织、冶金、有色金属、石油、化学医药、国防军工等工业生产部门。硫酸生产工艺过程均为放热反应,以硫磺、硫铁矿等原料制取SO2气体可产生高温热能,气体温度达850~1 100℃。根据生产经验,每吨硫酸的高温余热可产生1.1~1.3 t蒸汽。而在转化工段,主要是中温余热。一次转化完毕到吸收塔的转化气温度在400℃左右。利用这部分余热,据生产实践估算,每生产1 t硫酸约可产生0.2 t蒸汽。在两次转化工艺中,这部分中温余热已转移到酸吸收系统的低温余热中。低温余热的回收利用主要在干吸系统。以常规的硫磺制酸装置计算,目前生产每吨产品(折100%硫酸)可向外提供的能量为2 650~2 980 MJ,折标准煤90~100 kg,回收这些热量生产蒸汽和电力,除满足硫磺制酸装置自身运行所需的蒸汽和电力外,还剩余许多可供其他部门使用。

硫酸生产中余热回收利用及节能措施是衡量硫酸生产现代化水平的一个重要标志。按国家的产业发展政策和相关设计规范,硫磺制酸系统废气余热要进行回收利用,鼓励采用余热发电技术。在硫酸生产过程中将排出的烟气余热用于发电已成为硫酸系统设计中重要的环节。同时各生产企业也将加强硫酸装置废热利用作为降低产品成本、提高企业经济效益的重要措施之一。

1 硫酸生产余热利用的主要技术手段

硫酸生产是一个放热过程,就数量而言,高温废热占总热量的大部分,低温废热占总热量的20%~30%。通常,设置火管或水管废热锅炉回收高温废热生产蒸汽,蒸汽用于发电或直接应用;设置过热器、省煤器等设备回收中温废热,将中压饱和蒸汽转变为过热蒸汽和加热锅炉给水,提高了蒸汽的品质和产率。目前,国内硫磺制酸高、中温位热能普遍得到回收;低温位热能回收的较少。

经过长期从事硫酸生产余热利用的研究,笔者认为加强硫酸生产余热回收的技术手段主要有以下几点:

(1)加强对高中温位热能的回收利用。硫铁矿制酸和硫磺制酸装置均要设置废热锅炉,回收含硫原料燃烧以及二氧化硫气体转化过程中产生的高中温位热能,通过废热锅炉产生蒸汽进行发电和供热。

(2)利用二氧化硫转化放出的部分热量来预热进入转化器的二氧化硫气体,使其达到最佳的反应温度;设置过热器、省煤器等设备回收中温废热,将中压饱和蒸汽转变为过热蒸汽和加热锅炉给水。

(3)采用蒸汽透平代替电动机驱动空气鼓风机,背压汽送蒸汽管网,可以提高能量利用效率,减少能量的转换。

(4)重视对低温位热能的回收利用。国外开发的HRS低温位热能回收系统能够有效回收干吸工段产生的低温位热能,提高热能回收率。

2 硫酸生产余热利用的实践

作为硫酸生产企业,将余热回收的技术手段应用于实践必定有一个循序渐进的发展过程,以上海华谊集团上硫化工有限公司(原上海硫酸厂)余热利用的实践作为进一步研究的基础,分析了加强硫酸生产余热回收技术手段的可行性和经济性。

2.1 高温热能的回收利用

硫酸生产过程中焚硫炉出口高温烟气的回收利用主要通过设置锅炉产生蒸汽用于发电和供热,上海硫酸厂为利用化学放热反应产生的余热,于1984年3月投入运行了3 000 kW抽汽式汽轮机组。生产硫酸过程中反应产生的余热,经硫酸废热锅炉(锅炉蒸发量:23 t/h、压力:3.5 MPa、温度:435℃)产生中温中压蒸汽。蒸汽一部分用于供热,经减温减压装置形成0.6 MPa、160℃的低压蒸汽,以满足生产用汽需要,剩余部分蒸汽用于3 000 kW抽汽式汽轮机组发电。

余热发电站的蒸汽流程:

3 000 kW抽汽式汽轮机组主要用来发电,当时上海硫酸厂化工产品以硫酸为主,其他化工产品用汽不多,所以蒸汽富裕量较大,3 000 kW抽汽式汽轮机组投用后发电效益较为显著,为企业创造了很好的经济效益。

2.2 蒸汽的综合利用改造

上海硫酸厂近几年来企业产品结构调整,生产精细化工产品的规模不断扩大,低压蒸汽的需求量不断增加,硫酸废热锅炉产生的中温中压蒸汽供热与供电的比例发生了变化,可用于发电的蒸汽量大幅减少,蒸汽几乎全部通过减温减压装置用于生产,减压过程中造成能源的浪费和多余排放。根据企业目前及今后生产发展的趋势,3 000 kW抽汽式汽轮机组已不适应生产的要求,因此有必要通过技术改造余热发电装置,实现蒸汽的梯级利用。

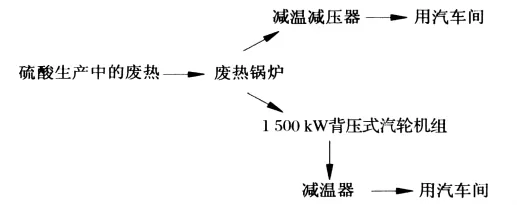

余热发电装置的改造主要是通过用1 500 kW背压式汽轮机组代替原来的3 000 kW抽汽汽轮机组,背压式汽轮发电机组能在一定的排汽参数下供应规定的蒸汽量,并能发出一定的电能,这样既能达到废热锅炉产出蒸汽满负荷地进行发电,同时也可供应用汽车间需要,达到热电联供。

改造后采用背压式汽轮机蒸汽流程为:

改造后的蒸汽流程可以使废热锅炉产生的蒸汽满负荷提供给汽轮机组发电,背压蒸汽压力根据生产要求设置,通过减温器后将温度调节到160℃供生产使用。

根据运行数据计算,1500kW背压式汽轮机组具有较好的经济效益。按照目前实际硫酸产量与硫酸废热锅炉产汽量的比例,1 t硫酸可产1.13 t蒸汽,企业全年硫酸产量按约14万t计算,产汽量为15.8万t蒸汽。1 500 kW背压式汽轮机理论耗汽量为15.24 kg/kW·h,则全年发电量约为1 000万kW·h左右,扣除成本每kW·h电利润约0.3元,则全年净利润为300万元,投资回收期为1年。

2.3 利用中温热源预热锅炉给水

通常中压锅炉产出的蒸汽经过背压式发电机组后,一部分蒸汽需进入除氧器对中压锅炉给水进行预热达到除氧目的,(表2减去表1的差值就为除氧器所用蒸汽量),因此在一定硫酸产量的条件下减少了热网的蒸汽供应(见图1)。上海硫酸厂在余热利用改造中增加了硫磺制酸转化工序中温热源预热器,锅炉给水的加热过程由中温热源预热器完成,无需浪费蒸汽对除氧器进行加热除氧,减少了蒸汽的

2.4 采用蒸汽透平代替电动机驱动空气鼓风机

在硫磺制酸系统中,风机、酸泵电耗是主要的能耗,其中风机的能耗占全部能耗的60%~70%,所以空气鼓风机是硫酸生产中主要用电设备。国外硫磺制酸装置采用蒸汽透平驱动鼓风机,一般每吨硫酸电耗为10~20 kW·h,而上海硫酸厂硫磺制酸装置采用电机驱动风机,电耗都在50~70 kW·h。有汽源的单位用汽作动力比用电驱动的节能效果是明显的,减少了热能→电能→机械能转换过程中的损失。直接用蒸汽驱动的能量利用率达到80%以上,而中小型发电厂的发电热效率在32%左右,再加上线路和变压器损耗、电力拖动的能源利用率不会超过30%。

蒸汽透平在现代工业企业中得到广泛应用,主要原因是:在所有既需动力又需热量,或者有副产热能的各种生产流程中,合理配置蒸汽透平,可提高能源利用率,达到节能的目的。蒸汽透平有较高的转速和较大的功率适用范围,它能直接驱动生产流程中的泵、鼓风机和压缩机等机械,并可平稳、灵敏地与这些被驱动机械相互协调地变速运行,以适应生产流程工况条件的变化。这是其他动力机械所不能比拟的。

上海硫酸厂目前硫磺制酸装置的空气鼓风机并未采用变速运行技术,风量调节采用阀门调节,电能使用量,从而在相同硫酸产量的条件下,加大对热网的供汽量,提高了蒸汽的使用率。

除氧器用气量计算公式:Q=B1-B2

其中:Q-为除氧器用气量,t;

B1-为示意图中表1的表计量,t;

B2-为示意图中表2的表计量,t。

通过实际运行计算,改造后每月可节约蒸汽1 000 t,全年节约蒸汽1.2万t,折标准煤1.2万t。损失较大。在今后的节能改造中将对鼓风机采用蒸汽透平驱动,通过汽轮机的使用使硫酸生产中功率最大的电机被代替,硫磺制酸装置的电耗将明显下降,可有效地降低生产成本。

3 重视对低温位热能的回收利用

我国硫酸装置的低温余热回收仍处于起步阶段,回收利用的装置很少,绝大部分装置的低温余热仍然是通过循环冷却水散发到环境中。应用受到限制的主要原因是一方面人们对低温余热的认识不够,另一方面目前我国的技术只能利用低温余热产生热水,而热水的利用有其局限性。

美国孟莫克公司开发的硫酸高温吸收产生低压蒸汽的系统(简称HRS)能够有效回收干吸工段产生的低温位热能,采用HRS可使每吨硫酸产生1.0 MPa的低压蒸汽0.5 t左右,使得总热能回收率可以达到90%以上。但HRS投资较高,约占整个硫酸装置投资的30%,这是一般投资者较难接受的,特别是对于我们这样一个发展中国家。不过目前中国硫酸协会已开始与美国孟莫克公司合作在中化涪陵,云天化国际等大型硫酸制酸装置中推广,逐步实现在设备国产化的条件下全面推广,估计届时投资成本可大大降低。

4 结论

利用硫酸装置生产中产生的余热,对于节能降耗、降低产品成本、提高企业综合经济效益具有重要意义。应该看到我国硫磺制酸装置的余热回收和利用水平与世界先进水平相比还有一定的差距,尤其是在低温热回收方面,所以在引进国外先进技术的同时,应积极寻找低温余热产生蒸汽的新途径。

(略)

TQ111.19

周 枫 男 1971年生 1995年同济大学毕业 学士学位 工程师 主要从事余热电厂管理工作

2010年7月