异丁烯氧化制甲基丙烯酸的脱色研究

范昌海 褚小东 俞梅娟

上海华谊丙烯酸有限公司 (上海 200137)

异丁烯氧化制甲基丙烯酸的脱色研究

范昌海 褚小东 俞梅娟

上海华谊丙烯酸有限公司 (上海 200137)

以氧化叔丁醇或异丁烯生产甲基丙烯酸,实验考察了能有效地防止结块同时又满足甲基丙烯酸产品色度要求的脱色剂。结果表明:从加入量、生渣量和毒性角度考虑,乙二胺是氧化法生产甲基丙烯酸较好的脱色剂,可将原料中生色的绝大部分醛类物质脱除。

甲基丙烯酸 脱色剂 乙二胺 醛类

甲基丙烯酸(MAA)纯产品应为无色液体,因其带有双键,如果含有某些易生色的微量杂质(醛、酮等),在光照的作用下,易变色。带有颜色(实际上含有杂质)的甲基丙烯酸产品,其用途受到限制。尤其是将含杂质的甲基丙烯酸作为单体进行聚合时将产生不利影响[1],如导致低分子量聚合物中的链终止或断裂、使聚合反应的周期延长、聚合物制品带有颜色等。

由于异丁烯氧化反应机理比较复杂,副产物多,MAA变色的微量杂质主要是糠醛,其次是苯甲醛。糠醛也称呋喃醛(沸点161.7℃)与甲基丙烯酸的沸点(161.2℃)几乎一样,在空气或光照下易变色。苯甲醛沸点为179℃(虽然与MAA沸点相差较大,但在精馏过程中MAA易夹带少量苯甲醛),纯甲基丙烯酸为无色液体,普通的产品为黄色液体[2]。

采用精馏的方法处理含有微量杂质的甲基丙烯酸产品难以达到目的,一是技术上难以实现,需要相当多的理论板,二是设备制作费用太大[3]。其他方法如物理吸附法:采用活性炭、氧化铝和微孔硅胶等脱色剂进行吸附脱色,均存在脱色不彻底、产品收率低和连续操作困难等问题。目前国外普遍采用化学脱色方法,即加入少量化学试剂(即脱色剂),达到彻底脱除甲基丙烯酸中微量杂质的目的。化学法费用低、操作方便且不影响连续操作。

化学法所使用的化学试剂种类较多,如胺、胺的衍生物、醇以及助剂[4-8]等。使用化学法一个最大的缺陷是脱重塔底重组分中的生渣量增加,且易结块。其次,由于化学试剂与MAA反应生成某种盐类,使产品的收率降低。为克服这些缺陷,本实验以氧化叔丁醇或异丁烯而生产的甲基丙烯酸为原料,优选出一种加入量较少的脱色剂,能有效防止结块,同时满足MAA产品色度(AHPA)小于15的要求。

1 反应历程及原理[9]

醛、酮和伯胺能发生亲核加成反应,亲核加成产物本身不稳定,容易脱水生成C=N双键化合物,称为亚胺。其原因是,在饱和的一元醛和酮的羰基中,由于氧的诱导效应使与氧直接相连的碳原子带部分正电荷,易与亲核试剂进行加成反应。脂肪族亚胺不稳定,尤其遇水易分解成原来的醛和酮。因此,醛、酮与胺进行加成的反应历程为:

据上述胺与酮、醛的反应历程,采用乙二胺为脱色剂,其可能的反应原理如下:

2 实验部分

2.1 实验原料

实验原料为甲基丙烯酸粗液,组成见表1。

表1 实验原料的组成

化学试剂:对苯胺、间苯胺、2,4-硝基苯肼、乙醇胺、乙二胺、乙二醇、水合肼,均为化学纯。

2.2 分析仪器和方法

(1)分析仪器

GC-14C气相色谱仪,日本岛津公司;GC-Solution色谱数据工作站,日本岛津公司;比色皿:1 cm;比色管:100 mL。

(2)分析方法

① 实验中所用色谱仪的条件是:氢火焰检测器,温度300℃;进样器温度300℃,进样量为0.6 μL;色谱柱为30 m×0.35 mm×0.25 μm的毛细管,固定液为PEG-20 m,60~230℃温度区间内进行升温。样品测定采用峰面积带校正因子归一化法。

② 色度分析:将试样的色度与铂-钴标准液的色度目测比较,以Hazen单位(铂-钴色号)表示测定结果。

2.3 实验装置

MAA脱色实验装置由加热器、精馏柱、冷凝器、接收器和真空系统所组成,实验装置见图1。

2.4 实验过程

将按表1原料组成的物料与化学试剂在室温下进行混合后加入三口烧瓶中,启动真空泵抽真空,真空度约为98.7 kPa,并同时加热升温,釜底温度为90℃,升温速率约5℃/min。在MAA产品按正常精馏速率馏出并得到一定的产品后,放空,停止加热,精馏脱色实验结束。

3 实验结果与讨论

3.1 脱色剂的筛选

国外资料介绍关于脱醛、酮的专利较多,而且每篇专利又涵盖很多化学物质[10]。本研究除了对专利中一些有代表性的化学试剂进行筛选外,还对一些新型试剂进行了实验考察,实验结果见表2。

表2 脱色剂的筛选

由表2可知,化学试剂的脱色不仅与化学试剂的种类有关,其加入量对脱色效果也有很大的影响。乙二胺的加入量占总物料的质量分数为0.1%时,可使产品的色度小于10,但该化学试剂有一定的毒性;乙醇胺的毒性较乙二胺小,但加入量相对较大(加入总物料量的质量分数为0.3%时才能使产品色度小于10)。其他化学试剂均存在各种缺陷。因此,从脱色效果和加入量看来,乙二胺是较好的MAA脱色剂。

3.2 脱色剂对生渣量的影响

根据化学试剂与醛的反应原理及生成的产物,必然有一些生成的盐类留在精馏塔底部。从操作的角度,希望这些盐类的生成量越少越好,不影响连续操作。但加入化学试剂后残渣量均有一定程度的增加,其量随化学试剂加入量的增加而升高。在上述筛选结果的基础上,选择脱色效果较好的乙二胺和乙醇胺进行了生渣量的考察,实验结果见表3。

表3 不同脱色剂对生渣量的影响

表3表明了乙二胺的残渣增加量相对较少,扣除重组分本身的量,乙二胺的实际增加率0.7%。由于乙醇胺的加入量较大,为乙二胺的3倍,实际增加率为乙二胺的4倍多,表明乙二胺的生渣率较小。

3.3 通空气对残渣结块的影响

由于脱色反应的产物为盐类,以固体形式析出,容易结成块状。在连续过程中,如果这些块状固体不及时排出系统外,影响连续操作,对生产不利。实验过程中采用向釜液中通空气的方法,加入乙二胺脱色剂后能有效地阻止结块,但对乙醇胺其效果较差。

表4 通空气对残渣结块的影响

3.4 脱色剂加入量对MAA脱色效果的影响

由于乙二胺在通空气的情况下不易结块,且加入量较少,为此将首选乙二胺作为MAA产品脱色剂,对其加入量的边界值进行了考察,实验结果见表5。乙二胺加入量为0.1%(相对于原料质量)时,能满足产品色度小于10的要求。加入量小于0.1%,脱色效果较差。脱色后产品组成见表6。由表6可知产品中的醛类物质已经全部脱除。

表5 乙二胺加入量对MAA脱色效果的影响

表6 脱色后产品组成(乙二胺加入量0.1%)

3.5 蒸馏时间对脱色效果的影响

根据反应原理,胺和醛、酮反应后的产物为亚胺和水。由于亚胺不稳定,遇水易水解,生成原来的醛、酮,故及时将水排出反应系统非常关键。为了考察不及时排水对脱色效果的影响,采用先将乙二胺加入原料,放置24 h后再精馏。结果发现,精馏塔顶的产物为黄色,达不到脱色效果,这与美国专利加入苯肼或肼进行脱醛的结果相一致[11]。

实验验证,乙二胺加入原料后应在2 h内进行精馏,可保证脱色效果。

3.6 脱色剂对蒸馏收率的影响

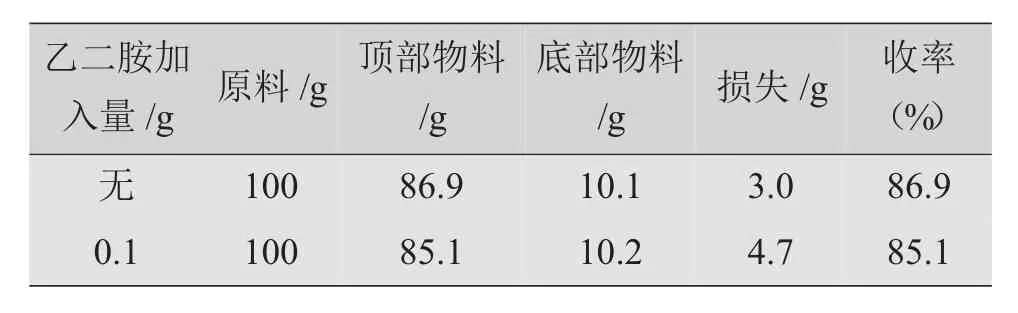

乙二胺呈碱性,不仅与醛、酮反应,也与甲基丙烯酸反应生成甲基丙烯酸铵盐,因此,可能导致甲基丙烯酸的收率降低。为此,对乙二胺的加入量为0.1%时MAA的收率进行了实验,结果见表7。

表7 乙二胺对MAA收率的影响

表7表明,加入0.1 g(0.1%)的乙二胺后,采用减压精馏,甲基丙烯酸产品收率约降低1.8%。加乙二胺易生渣,这些渣易附着在温度计等器壁上,渣内可能含有少量甲基丙烯酸,且不易蒸出,造成损失量较大。

3.7 储存条件对产品色度的影响

用乙二胺脱色后甲基丙烯酸的色度主要取决于储存瓶的颜色。白色的瓶子仅储存7 d,产品色度变差,用棕色的瓶子储存30 d其色度几乎不变。说明MAA产品中可能仍然含有极少量的醛类,在光照下缓慢变色。因此,储存甲基丙烯酸的设备一定要防止光照和热辐射。

3.8 脱色剂溶液的存放时间对脱色效果的影响

由于脱色剂的加入量较少,工业上一般都用溶剂将其配制成稀溶液,一是准确计量,二是便于泵的操作。根据脱色剂加入的位置,选择的溶剂只能是如表1所示原料组成的甲基丙烯酸粗液或甲基丙烯酸产品。脱色剂为碱性,易与稀释溶剂反应生成铵盐。如果浓度高、易结块,且配制的溶液存放时间过长,可能对脱色效果产生不利影响。为此,用甲基丙烯酸粗液和甲基丙烯酸产品为溶剂,配制成几种浓度的脱色剂溶液,对脱色效果进行了考察。

实验结果可知,无论用MAA产品还是甲基丙烯酸粗液作溶剂,配制的1%~2%的乙二胺溶液在存放24 h后进行脱色,加入量为0.1%(占总物料),所得MAA产品的色度均小于10。

4 结论

(1)从加入量、生渣量和毒性角度考虑,乙二胺是氧化法生产甲基丙烯酸较好的脱色剂,可将原料中生色的绝大部分醛类物质脱除。

(2)乙二胺的加入量为0.1%(占总物料量)时可确保产品MAA的色度小于10。脱色后的MAA产品储存于避光设备中,其色度基本不会发生改变。

(3)加入0.1%的乙二胺后,甲基丙烯酸的收率约降低1.8%,如何做到精馏过程中物料损失少,而又能保持色度小于10,是下一步研究的课题。

(4)乙二胺脱色剂必须在精馏前加入脱重塔原料中,然后在2 h内进行精馏,可确保MAA色度小于10。可在室温下加入,也可在精馏温度下加入。

(5)用MAA产品或脱轻塔釜底物料作溶剂,配制的1%~2%乙二胺溶液存放24 h后,再进行脱色,MAA产品的色度均小于10。

[1]Removal of trace aldehydes from carboxylic acids:US,4358347[P].1982-11-09.

[2]周公度主编.化学词典[M],2004:212.

[3]巴斯夫股份公司.用于纯化和制备丙烯酸或甲基丙烯酸的方法:WO,2000/075097[P].2000-12-14.

[4]Removal of aldehydes from alpha,beta-olefinically unsaturated carbonxylic acids:US,4828652[P].1989-05-09.

[5]日本三井东压化学株式会社.甲基丙烯酸的提纯方法:CN,1032337[P].1993-10-03.

[6]Distillation of 1,2-unsaturated carboxylic acids in Solution with selected amines: US, 3893895 [P].1975-07-08.

[7]Purification of crude(meth)acrylic acid:US,5482597[P].1996-01-09.

[8]Purification process of methacrylic acid:US,3725208[P].1993-04-03.

[9]雷光东,邓刚.α、β-不饱和醛、酮加成反应的研究[J].内江师范学院学报,2002,17(4):33-36.

[10]曾绍琼主编.有机化学(下册)(3版)[M].北京:高等教育出版社,1993.

[11]Removal of aldehydes from alpha,beta-olefinically unsaturated carboxylic acids:US,4828652[P].1989-05-09.

TQ225.13+1

范昌海 男 1976年生 工程硕士 工程师 主要从事生产管理、工艺开发及优化

2010年6月