高效换热器用烧结型复合粉末多孔管研究

王宏智,刘京雷,戴玉林,徐 宏,孙 岩,顾春辉

(华东理工大学机械与动力工程学院,上海 200237)

0 引 言

管壳式换热器广泛应用于各种换热装置,在石油、化工、冶金等行业的大型工业化装置中占有非常重要的地位。它广泛地用于各种物料的蒸发、冷凝、加热及冷却、冷冻等过程[1],它的用量可达全部换热器的70%[2]。管壳式换热器主要的换热元件就是各种规格的换热管。目前管壳式换热器中普通换热管的传热性能较差,为了提高换热器的传热效率,国内外开始采用改变管子形状或对管子进行表面处理的方法来强化传热,已经取得了显著效果。

多孔管有多种加工方法,如电镀法、化学腐蚀法、喷涂法、机械加工法和烧结法[3~8]等。烧结型表面多孔强化管是20世纪70年代起发展起来的高效强化沸腾传热的一种换热管。它是通过烧结的方法在金属管表面烧结上一层金属粉末形成多孔管。多孔管对水、乙醇、烯烃类、苯、氟利昂等多种工质的沸腾换热均有显著的强化作用,可用于乙烯分离装置的塔顶冷凝器和重沸器、空分装置的主换热器用烧结型复合粉末多孔管研究冷凝-蒸发器以及天然气液化、冷冻、空气调节、乙二醇蒸发、海水淡化等装置[8,9]。

本文采用烧结法在碳钢管表面烧结铁基复合粉末形成多孔管,通过池沸腾传热试验,研究了多孔管的传热性能,并对其机理进行了分析。

1 物理性能测定

采用SEM对烧结的多孔管的微观结构进行了分析,测试了多孔层的厚度,估算了多孔层的孔隙率。

图1 多孔涂层表面形貌图Fig.1 SEM image of the surface morphology ofthe sintered porouscoating

图1为多孔层表面形貌图,图1示出一个“陷入式”孔穴,该孔穴具有向内凹陷的特点,且内部是相互连通的。试验中采用显微照片准确测出多孔层厚度为0.15 mm。表面多孔层能够强化沸腾传热,是由于其内部有大量的毛细孔提供高密度的汽化核心。因此,多孔层的孔隙率对强化传热效果有直接的影响。采用金相分析法测得多孔管的孔隙率在50%~60%之间。

2 传热性能测试

2.1 传热实验结果与分析

实验中采用如图2所示的池沸腾装置进行实验测定其传热性能。实验中分别采用水和酒精作为传热介质,各个电压值下的热流量 Q可以通过冷凝水量M和汽化潜热γ的乘积并除以时间t获得,即 Q=(m.γ)/t。热流密度即为 q=Q/A。传热系数即为 ho=q/ΔT。根据实验测出的传热温差 (过热度)ΔT=Tw-Tsat(其中Tw为管外壁温度,Tsat为介质温度),即可算出换热管沸腾传热系数 ho。(其中Q为加热功率,q为热流密度,ho为沸腾传热系数,A为换热面积,d为外径,L为有效换热长度)。

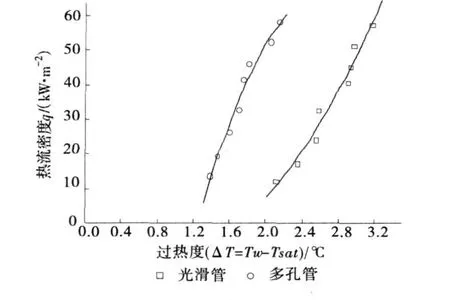

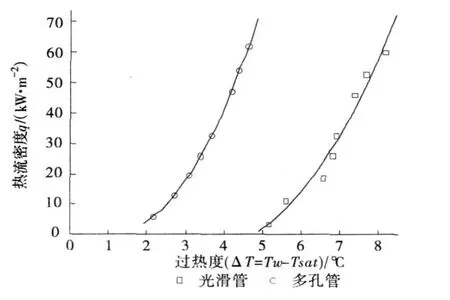

实验中沸腾室中管内采用电加热方式进行加热,其加热电源采用稳压器进行稳压,同时用调压器进行电压调节,管外为加热介质。实验采用T型热电偶,即铜-铜镍合金 (康铜)热电偶,均匀分布在管壁的3个测点上,其平均值作为计算时的管壁温度;介质的主体温度采用T型 (铜-康铜)热电偶和温度计同时测量。所有的热电偶在实验前都进行标定,其数据用巡检仪进行记录。通过实验得到如图3和图4所示的结果图。图3和图4分别给出了在介质水和酒精中的过热度与热流密度之间的关系。

图2 实验装置简图Fig.2 Schematic of the experimental system

图3 水中热流密度与过热度关系图Fig.3 Pool boiling curves of the smooth and porous tubes in water

图4 酒精中热流密度与过热度关系图Fig.4 Pool boiling curves of the smooth and porous tubes in alcohol

在水和酒精中,多孔管与光管的热流密度q都随过热度ΔT=(ΔTw-Tsat)的增大而增大。由图3可知,在水中,多孔管的沸腾传热温差一般在1.74℃左右,而光管的沸腾温差一般在2.70℃左右,其沸腾传热温差比光管的沸腾传热温差低35.5%。在相同的温差下,多孔管的热流密度明显高于光管的热流密度。由图4可知,在酒精中,多孔管的沸腾传热温差一般在3.52℃左右,而光管的沸腾温差一般在 6.78℃左右,其沸腾传热温差比光管的沸腾传热温差低48%。在相同的温差下,多孔管的热流量同样明显高于光管的热流密度。

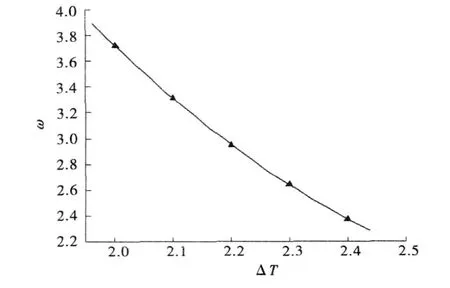

为了对多孔管的强化传热效果与光管的传热效果进行对比,我们定义一个提高因子ω,即相同温差下多孔管的沸腾传热系数与光管的沸腾传热系数之比,该值反映了多孔管强化传热的能力,其值越高说明多孔管强化传热能力越强。

通过origin曲线拟合分别求得光管和多孔管在水中和酒精中的沸腾曲线,并在具有共同的温差区间内求得同一温差下对应的热流密度,得到温差和提高因子之间的关系,通过对提高因子ω的计算可知,在实验范围内测得的数据,如图5和图6分别说明多孔管在水中的传热效果是光管的2.4~3.7倍,在酒精中的传热效果是光管的8.7~12.1倍,这说明在水中和酒精中多孔管的强化传热效果都非常明显。

图5 多孔管在水中提高因子与过热度的关系Fig.5 Superheat ΔT v.s.enhancing factorεfor the us tube in water

图6 多孔管在酒精中提高因子与过热度的关系Fig.6 Superheat ΔT v.s.enhancing factorεfor the porous tube in alcohol

3 结 论

烧结型多孔管是通过高温烧结的方法在光管的表面形成一层相互连通、形状各异的孔隙。这种多孔表面存在很多凹穴和隧道,而隧道又随机地将凹穴连接起来。因此烧结型表面多孔管可以较易截留住气体或蒸汽,同时表面多孔换热面具有大量尺寸较大的稳定汽化核心,因而可以使工质在过热度很小的工况下产生大量汽泡,强化沸腾换热过程。所以,只要有一定的过热度,水(酒精)等介质在多孔换热表面比在光滑表面更容易沸腾。

多孔层在不同的传热介质下,均可大幅度提高其传热性能,在水中可以强化2.4~3.7倍,在酒精中可以强化8.7~12.1倍。从实验结果可知,本实验中烧结出来的多孔管对于酒精有着更佳的传热性能。

[1]林宗虎.强化传热及其工程应用[M].北京:机械工业出版社.1987.1-5.

[2]马晓驰.国内外新型高效换热器[J].化工进展,2001,20(1):49-51.

[3]G.N.Danilava,et al.Enhancement of Heat Transfer during Boiling of Liquid Refrigerants at low Heat Flux[J].Heat Transfer,Soviet Research,1987,104.

[4]Chyu M.C.,Bergles A.E..Characteristics of Nucleate Pool Boiling from Porous Metallic Coatings[A].Proc.7th Int.Heat Transfer Conf.[C].1982,(6):275.

[5]Dahl,et al.Liquid Heat Exchanger Interface and Method[P].US:3990862.November 9,1976.

[6]Robert M.Mihon,Bufalo,N.Y.Heat exchange system[P].US:3384154.May 21,1968.

[7]陈振兴.氧化铝厂原液蒸发工序的强化途径[J].轻金属,1993,20(1):49-51.

[8]C.F.Gottzman,P.S.0'Neill,P.E.Minton.High Efficiency Heat Exchangers[J].Chemical Engineering Progress,1973,69(7):69-75.

[9]C.W.wolf.High Flux Tubing Conserves Energy[J].Chem.Eng.Progr.,1976,72(7):53-55.