AF180曲轴磨床量仪改造

朱奎阳 杨 林 杨 松 赵新光

(沈阳工业大学机械工程学院,辽宁沈阳 110178)

本次量仪改造工作是在前一次使用德国博世-力士乐公司的MTX数控系统成功改造NAXOS曲轴连杆颈磨床的基础上进行的。该磨床使用的测量仪器是MAPOSS E40量仪(以下简称E40量仪)。由于使用时间较长,E40量仪电子元器件都已严重老化,故障率高,维修困难,而且其备件价格昂贵且不易购买,致使机床不能保证产品质量,满足不了生产需要。此外,该磨床的砂轮修整工作是靠E40量仪分别给两个步进电动机发指令信号完成的。由于E40量仪无法接收反馈信号,所以无法实现砂轮的数控化修整,以至于砂轮修整的可控性和灵活性比较差。为了保证生产,提高效率,采用MAPOSS P7量仪(以下简称P7量仪)、博世-力士乐HCS01驱动器、MSK060C电动机成功地对该磨床进行了改造,使这台老设备在生产中重新担起了重任。

1 机床结构及工作原理

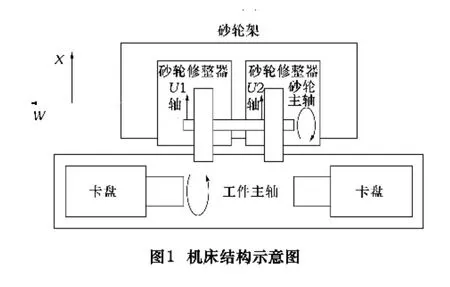

该机床是加工曲轴连杆颈两个轴段的专用机床。机床是由砂轮架单元、砂轮修整单元、夹具单元、MOPASS测量系统、液压系统、切削液循环系统等组成,如图1所示。该机床采用双主轴结构,即刀具主轴(砂轮轴)和工件主轴。

(1)砂轮架 用于曲轴连杆颈的外圆加工。一旦机床使能启动,砂轮始终处于旋转状态。砂轮轴由博世-力士乐变频器控制的主轴电动机驱动,它可以根据砂轮直径的大小对砂轮转速进行调整,以确保磨削的线速度恒定。

(2)砂轮修整器 砂轮修整装置安装在砂轮架的后部,加工时随同砂轮架一起沿着X轴移动。由靠模、金刚笔及其驱动部分、修整轴横向驱动等部分组成。修整时,由安装在两个砂轮后面的伺服电动机驱动金刚笔沿U1、U2进给,以补偿修整量,然后由W轴伺服电动机带动两个金刚笔按照预定的方向沿着靠模移动。这样,金刚笔就能在砂轮上修整出与靠模板上形状相应的轮廓。

(3)夹具单元 用于夹持工件进行磨削加工,是机床的工件主轴。采用液压夹紧方式。

(4)液压站 由砂轮主轴润滑部分、液压部分及冷却部分等组成,给砂轮主轴提供润滑油和液压元件提供压力油。

(5)切削液循环单元 由回水泵、出水泵、磁性分离器、电磁阀等组成,给机床修整和磨削提供切削液。

2 P7量仪及修整轴数控改造

(1)机床磨削工艺过程

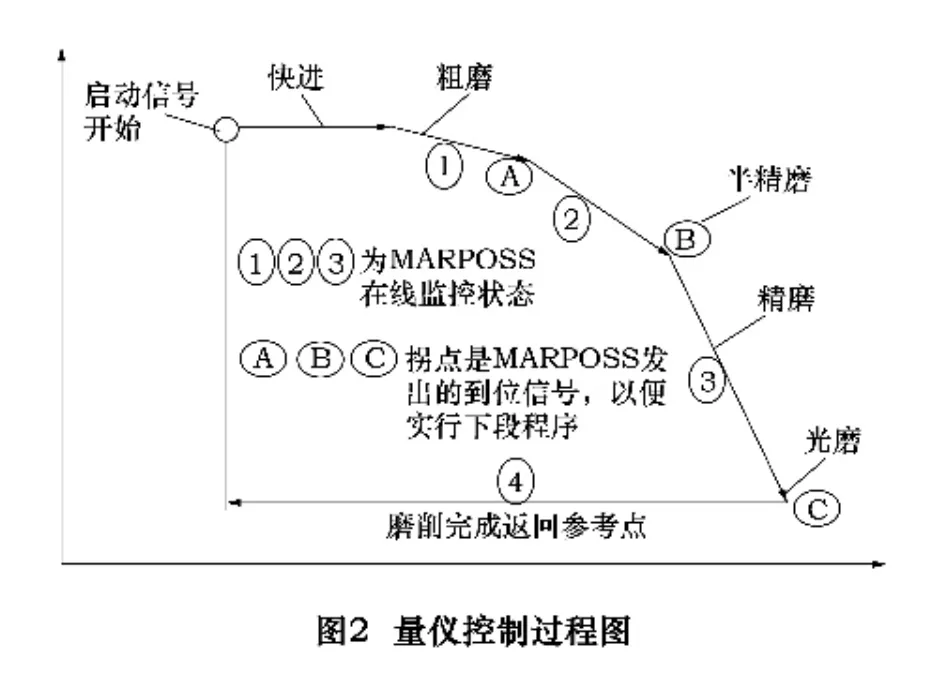

曲轴连杆颈的磨削分四个过程,即粗磨→半精磨→精磨→光磨。加工程序启动后,砂轮架在伺服驱动轴的驱动下沿X轴快速前进,快进由机床的PLC控制。当砂轮架压上工进开关时转换为工进,工进开关把信号发送给MTX系统。当NC收到系统PLC传送的启动信号后,在程序控制下开始进入磨削过程。用户可以在MAPOSS量仪中预先设定工件加工各阶段的直径尺寸[1]。由于在磨削中MARPOSS外圆测量头卡在被加工直径位置,所以测量尺寸可以同步监控。当MARPOSS测量头测到数据与事先设定的数据一致时发出一个磨削尺寸到位(加工完成)信号给MTX数控系统,由MTX数控系统PLC给NC控制程序发出指令信号,从而实现四个磨削过程的尺寸控制。加工过程示意如图2。

(2)P7量仪的应用

MAPPOSS P7量仪通过PROFIBUS现场总线与MTX数控系统通信。硬件连接好后,导入P7量仪的GSD文件,并设置起始地址之后就可以直接与系统PLC通信[2]。PLC可以读取P7量仪发出的设定好的磨削尺寸信号,用以控制各种磨削过程的转换。NC系统还可以利用CPL变量实时获得P7量仪发出的工件锥度值(即被加工两轴段直径值之差)信号,给机床的精度控制,工件的合格与否,修磨程序的调用等提供比较依据。图3为接口连接示意图。

如图3所示,MTX数控系统给MAPOSS量仪的每个接口都分配了地址。其中,%IX600.0--%IX600.7分别为两个轴段在磨削四个阶段的到位信号,以此作为PLC的输入信号(BOOL型变量),用以实现过程间变换。而%IX601.0--%IX602.7将锥度值信号由中间变量WW、WW1(整字型变量)传给PLC,再通过CPL变量@R351、@R352可供NC程序随时调用。

(3)修整轴的数控改造

由于砂轮在磨削加工中存在有几何偏移和磨损偏移,所以它的磨损量需要得到及时修整及补偿。本机床改造前采用步进电动机作为砂轮修整进给轴,由E40直接给电动机发指令脉冲。这样控制存在着精度不高,灵活性差等不足。而且由于它不能通过NC编程的方式得到控制,使得整机的可控性大大降低。为了弥补这些不足,本次改造用两个伺服电动机代替原来的步进电动机。改造后整个修整结构示意如图4。

从图4可以看出,砂轮的修整器的修整架上有伺服电动机和金刚笔。修整砂轮磨削面时,砂轮需要高速转动,金刚笔随修整架一起由伺服电动机驱动,以设定的速度从左到右(W轴方向)移动。左右砂轮修整通过两个伺服轴和靠模头共同作用完成,每次修整量通过P7量仪和程序共同控制,从而提高了磨削精度和节拍。根据砂轮修整的需要将该机床修整种类分四种:零前修整、额外修整、计数/零时修整和手动修整。

零前修整:工件在加工程序将要完成之前,判断工件端尺寸若不合格将对砂轮进行一次修整。

额外修整:工件在机床设置修整次数未到时对砂轮修整。

计数/零时修整:加工工件数达到设置修整参数时或在工件加工前对砂轮修整。

手动修整:加工工件尺寸不合格,无法通过前三种解决,需要对金刚笔进给量和量仪重新设置,然后再进行修整。

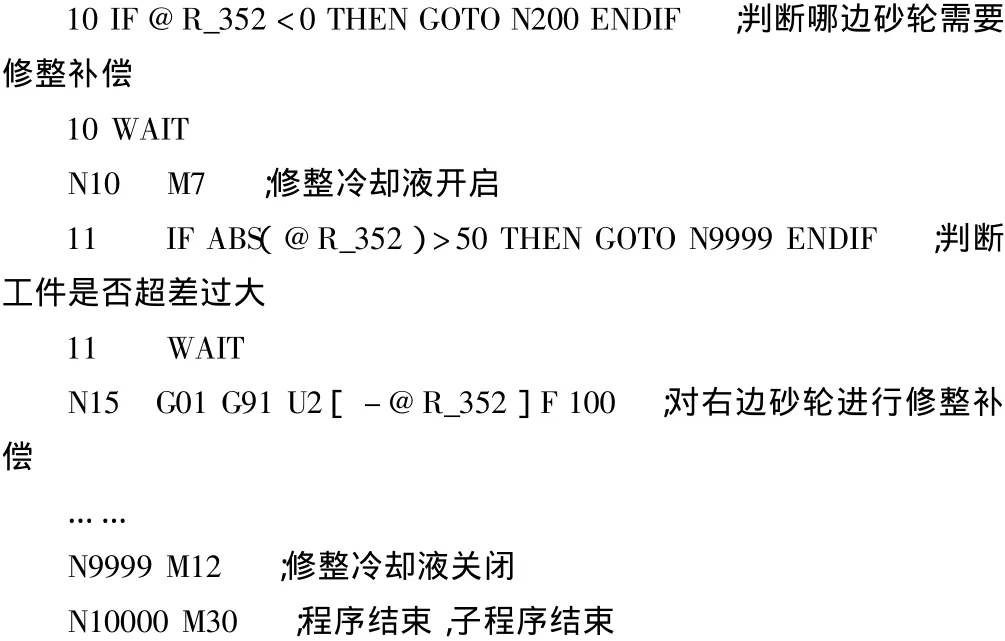

改造后以上修整过程均由NC程序来实现。程序举例如下,其中@R_352为CPL变量。

这段程序体现了MTX在编写NC程序方面突出的特点,即采用G代码和CPL客户编程语言的混合编写方法。改变了传统G代码编程方式的固定化、封闭化、繁琐、冗余;客户编程语言,自由性更高,开放性强,操作简单,更人性化,为编程人员提供了广阔的思路。G代码语言和CPL语言还可以同时执行,但是由于CPL语言执行的较快,因而采用了一个WAIT语句。该语句功能的实现相当于使用了双CPU,这对程序的执行效率和机床精度的提高都有很好的改善[3]。客户编程语言中的CALL和GOTO等指令更方便了程序之间或者本程序段落之间的跳转,加上类C语言的编程方式,使得初学者更容易领悟。NC加工程序被组织在一个文件系统中,该文件系统可以被可控制的工作内存或大容量存储器灵活处理,因此解决了程序量受限制的问题。

3 结语

本次改造工作还对操作界面作了修改,添加了W轴、X轴润滑功能以及砂轮修整变量的输入标签,更加方便操作人员。我们还应用户希望筛选掉各个加工阶段误差过大工件的要求,对NC和PLC程序做了相应的修改,大大提高了工作效率。改造后机床操作方便、运行稳定、控制灵活、工作效率高。修整轴(金刚笔)的移动速度、定位精度较原先都有很大提高,使得机床联机运行后的加工节拍有了显著的提升,充分发挥机床的潜力。由于MTX数控系统提供了强大的功能和友好开放的应用界面,我们才在较短的工期内解决了众多的问题,成功的对该磨床进行了改造。该磨床改造后使用4个月来工作稳定,产品合格率达到要求。

[1]Marposs S.p.A.Installation Manual[M].D291M000UB,Printed in Italy,2005.

[2]Bosch Rexroth AG,Rexroth IndraMotion MTX Programming Manual[M].R911316992,Edition 01,Printed in Germany,2005.

[3]Bosch Rexroth AG,Rexroth IndraDrive Drive System,R911309636,Edition 03,Printed in Germany,2003.