高精度推力向心组合圆锥滚子轴承研制

文鉴恒

(成都重型轴承研究所,四川成都 610072)

我研究所在实施风力发电变桨、偏航用轴承技改中,因资金短缺,以创新精神研发了试验机、铣齿机、三工位钻孔机等装备,节省了数千万元投资。

1.5 MW发电变桨轴承外径为φ2 080 mm,采用双排角接触(α≥45°)球轴承结构,按用户提供的载荷作设计计算表明,只有两排钢球同时受力,方能承受刹车时的力矩载荷,否则将使受力大的一列沟道及钢球产生塑性变形,摩擦力矩大幅增加,造成变桨用的2.8 kW伺服电机被卡住,而终止变桨功能。为满足两排钢球同时受力的要求,我们制订了严格的形位误差要求,以此为基础进行了2.5 m高精度数控立车的研发,发明了高精度推力向心组合圆锥滚子轴承,设计了用好该轴承的新型转台及轴台。现综述于后。

1 新轴承的结构及主参数示例

为满足风电变桨轴承内、外圈四个沟道高精度加工的要求,我们曾调研、咨询了FAG公司,该公司向我们推荐了高精度三排短圆柱滚子轴承,型号RTC850的外形尺寸为d×D×H=850 mm×1 095 mm×124 mm,从提供的样本可查得该轴承最高精度的跳动量为9 μm。我们分析后认为该轴承结构无法调整游隙,不能满足机床高刚性的要求,同时三排柱轴承套圈的工艺性不好,无法一次定位装夹实现高精度加工,故最高精度的跳动量仍高达9 μm,略高于P4级(Si≤10 μm)精度,低于P2级(Si≤5 μm)精度。此外两排止推的短圆柱滚子,在轴承转动时,沿滚子长度方向上的线速度不同而不断发生打滑现象,其许用转速不可能高。

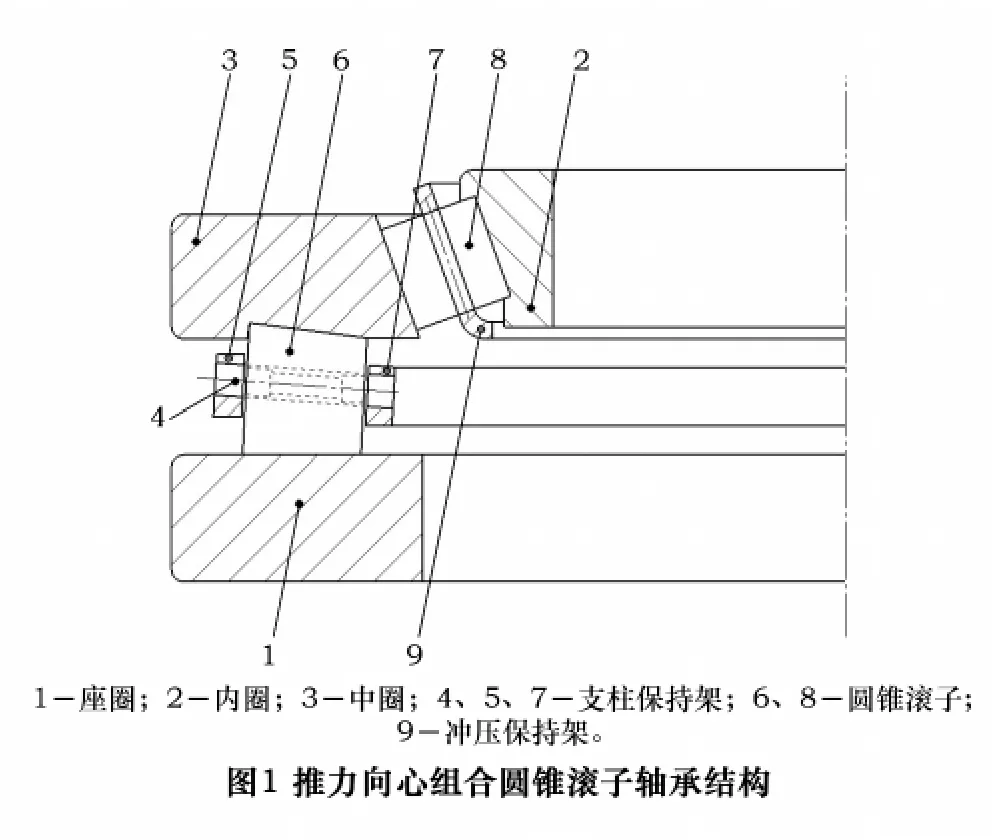

为满足自用以车代磨的2.5 m高精度数控立车的要求,我研究所发明了图1所示的推力向心滚子轴承(已进入实审的发明专利)。

如图1所示,本组合轴承共有9种零件,由件1座圈、件3中圈、件6圆锥滚子以及隔离圆锥滚子的支柱保持架(件4、5、7)构成推力滚子轴承(视尺寸情况也可用实体或冲压保持架替换支柱保持架),承受中圈3上端面传来的轴向载荷。由件2内圈、件3中圈、件8圆锥滚子及件9冲压保持架构成向心圆锥滚子轴承,承受中圈3传来的径向力及偏载造成的力矩的支反力。

为用好本轴承,必须按轴承的相应尺寸设计制造高精度、高刚度的专用轴台。图2所示为2.5 m立车转台所用的轴台结构及相应的配件。组合轴承座圈置于轴台1的平面上并以座圈内径作径向定位;组合轴承的内圈内径与轴台的轴颈为过盈配合,压紧螺母(或螺钉组)3,经垫环2将压紧力作用于内圈大端面上,使内圈轴向位移,形成径向和轴向轴承的负游隙,从而获得高刚度的轴承安装。轴台与转台的底座由螺钉连成一体,构成转台的转动部件。

以我研究所独创的滚动轴承极限设计专有技术,完成了本组合轴承主参数的设计计算方法。其中2.5 m高精度数控立车转台所用组合轴承的外形尺寸为D×d×H=1 330 mm ×1 090 mm ×112 mm,重量213 kg,其额定载荷数据见2.3节。同时也完成了10 m以内20余种组合轴承的主参数设计。一旦市场需要,即可完成设计、制造供应市场。

2 新轴承的特性与优势

2.1 无间隙配合,安装拆卸方便

任何机械都有安装拆卸方便的要求,为此,除转盘轴承外,几乎所有使用轴承的机械,其轴承外径与壳体的轴承孔间均取间隙配合,轴承内径与轴的轴颈间则为过渡配合,由于间隙的存在,轴承受载(特别是变载)后则处于不稳定状态,即使轴承采用零游隙或负游隙,也难以达到高精度、高刚度、高稳定性的要求。

对动压、静压、磁悬浮等轴承,其间隙配合是保证主轴悬浮旋转的必要条件。只有本专利轴承是无间隙的配合安装,即将座圈置于轴台的轴颈为过盈配合(过盈量较小)压紧轴台上的螺母(或一组螺钉),在获得无间隙安装的同时,轴承也形成负游隙。此时,中圈即成为主机转台的根基,在其上装置齿轮(或蜗轮),齿轮上安装工作台面,即成为高刚性的转台。或者将中圈压装在不动的机壳端面,以花键、连轴节等将动力传给轴台,则轴台就变成了高刚性的转轴。

上述安装都是一个零件、一个零件的叠加,只有内圈需热套入轴台轴颈。拆卸时则按逆向顺序,退出连接螺钉即可一件一件地取下零件,唯有过盈配合的内圈需在轴台的底面预留多个螺纹通孔,以螺钉将内圈顶出。故安装、拆卸均十分方便。

2.2 优良的工艺性,确保了高精度加工

本轴承的座圈、内圈、中圈的内(外)径、滚道、挡边在采用相应的工装后均可达到一次定位、压紧,调整磨头来完成各面的加工,消除了多次定位、压紧造成的累积误差,保证了高精度加工的要求。

KHZZ-08轴承的座圈、内圈、中圈及轴台四大零件都是在我公司新购的数控磨床上进行细磨、终磨的。该磨床加工φ1 000 mm以上轴承淬回火零件的椭圆度、锥度一般达2~3 μm。一次定位装夹零件的壁厚差≤2 μm。KHZZ-08轴承的三种套圈及轴台的加工结果,其径跳、端跳均在2 μm 左右,个别达3 μm。基本实现了高精度加工的要求。

2.3 高刚度、大承载能力、长寿命

由于轴承是装在高刚度且无间隙配合的轴台上,并通过压紧螺母(或一组压紧螺钉)将轴承调整为有预载荷的负游隙状态,使轴承内外均呈无间隙状态,其刚度之高是任何一种轴承都无法达到的。

KHZZ-08轴承重213 kg,轴向动载荷Ca=3 850 kN,静载荷Coa=29 500 kN;径向动载荷Cr=1 260 kN,静载荷Cor=3 815 kN。与转盘轴承中承载能力最大的三排柱转盘轴承比较,FAG的RTC850重236 kg,轴向动载荷为1 000 kN,静载荷8 650 kN;径向动载荷455 kN,静载荷1 730 kN。省却重量略有差异的因素,四组数据对应的比值依次为:3.85、3.41、2.769、2.205。如以轴向动载荷比值,计算其额定寿命比,则KHZZ-08轴承是FAG RTC850轴承的89.44倍,而径向的额定寿命比为29.8。

2.4 具有承受偏心载荷的能力

本轴承在承受大的轴向载荷及较大的径向载荷的同时,还具有承受较大偏心载荷的能力。

如图2中圈左部受偏载时,其左部的作用力由滚子、座圈传递给轴台的平面承受,而中圈右部向上的作用力,则通过滚子、内圈传递给轴台的轴颈形成抗倾覆力矩的支反力。只要加强轴台的强度并适当调整向心推力部分的接触角,其承受倾覆力矩的能力并不亚于任何一种现有的转盘轴承。

2.5 预紧力提高了轴承的旋转精度

如前所述,轴承零件及轴台的形位误差在2~3 μm,滚子的分组差为1 μm,轴承装配后的跳动(径跳、端跳)应有3~4 μm。立车装配后,自车工作台面(铸铁)的径向跳动为2 μm,轴向跳动3 μm。我们初验收时,自带了φ1 900的中频淬回火工件,并再次对预紧力作了调整,精车沟道后,在接触角约50°的沟道打表,其法向跳动量仅为1 μm,唯淬火软带处,车刀不让刀,车深了10 μm,即该部位的跳动为10 μm。该立车到厂安装调试后,精车φ1 320的渗碳淬回火钢及φ1 900淬火钢,其径向跳动、轴向跳动均≤2 μm。

上述数据表明,加工工件的跳动量均小于轴承初始的跳动量。是什么原因提高了轴承的旋转精度呢?从定性的角度分析,是因为施加了较大的轴向预紧力后,作为弹性体的各零件——座圈、中圈、内圈及两组圆锥滚子均处于受力状态,其中,高点受力大,弹性变形较大,低点受力小,弹性变形较小。

我们对2.5 m高精度数控立车的转台施加的轴向预紧力约为12~15T。KHZZ-08轴承的推力滚子数Z=95,每一滚子平均预紧载荷为126.3~157.9 kg/粒;向心推力圆锥滚子数Z=110,每一滚子平均的预紧轴向载荷为109.1~136.4 kg/粒。计算表明,在上述预紧力下推力滚子轴承的弹性变形量δ=1.6~1.9 μm,向心推力滚子的弹性变形量 δ=1.8~2.2 μm。上列弹性变形量,是在设定套圈的旋转误差及滚子尺寸差为0时的数据,当存在高低点位时,高点必然受力大,变形大,低点受力小,变形小,从而较大幅度减小了旋转误差。

2.6 较高的极限转速

本轴承在设计中坚持了圆锥滚子轴承的设计原则,其推力圆锥及向心推力圆锥均按滚子母线、轴心线,滚道母线的延长线交汇于轴承的轴心线的一点上,使之形成纯滚动接触,同时与滚子球基面接触的两种挡边均为直母线,以减少摩擦。

采用上述措施的此组合轴承的极限转速,与三排柱或交叉圆柱比较,预期将提高50%以上,但尚待试验、测试方能最后确定。

2.7 配合方式的改变,可大幅度降低尺寸精度等要求

作为通用配件的滚动轴承,精度等级是由尺寸精度及旋转精度构成的。由于新轴承取消了外径装于轴箱内孔的配合方式,改为轴承端面与轴台平面置放,内孔与轴台轴颈为紧配合,或以中圈端面与轴箱端面连接,因此,高精度(P2级及以上)的此类轴承,在提高旋转精度的同时,大幅度压缩内径、外径、高(宽)度尺寸公差及形位公差已毫无意义。我们认为即使P2、P2A级轴承的尺寸公差,其内圈内径公差可按P5级要求加工,座圈内径公差按P0级要求加工,其余尺寸均可按国标的9级精度确定公差。只需对影响旋转精度的形位公差作严格的规定。

由于尺寸精度要求的降低,原标准对P4级以上轴承应作尺寸稳定性处理的要求,对此类轴承应予免除。

2.8 大大简化了转台等主机的结构

采用本文图2所示结构,在轴承的中圈上装上传动齿轮(或蜗轮)及工作台面,即为立式转台的典型结构,淘汰了传统立式转台必须的主轴、壳体、2~3套轴承及相应配件,结构大为简化,零件大幅度减小,成本降低。

用于其他主机,同样具有简化结构,提高精度、性能、寿命的显著优势。

3 新轴承达到了前所未有的超高精度水平

在我们为研发高精度大型、特大型轴承制订的各类轴承的旋转精度企业标准中,增加了P2A级精度等级,各高级精度的旋转精度的数据,以P0级数据为基数,P4级取0.2P0,P2级取0.1P0,P2A 级取0.05P0,为计量方便,部分数据按±0.5 μm作了适当的调整。

增加的P2A级旋转精度,已是国内外轴承前所未有的超高精度等级,而由我们研制生产的KHZZ-08组合轴承,与新型转台配套,用于2.5 m高精度数控立车上,加工φ1 900以上工件的径向、轴向跳动≤2 μm,达到了P2A级旋转精度的要求。

资料查新检索表明,由KHZZ-08轴承及轴台形成的组合轴承的旋转精度及所加工工件的旋转精度,已创造了国内外现有特大型轴承旋转精度的最高纪录。我们预期,将要研制开发的更大尺寸的新轴承及新转台,即使尺寸超过10 m,也能达到P2A级新标准的要求。

4 新轴承将为各种重型装备升级换代作出重大贡献

由于新型组合轴承同时具有无间隙配合、大承载、高刚度、高精度、抗偏载、简化主机结构等8大优势,推广应用后,必将为我国各种民用、军用重型装备的结构创新、升级换代所用,使我国各种重型装备的精度、性能、寿命等步入世界先进行列。

4.1 重型机床

重型机床是各种重型机械装备制造的工作母机。重型立式车床、磨床、铣床等的转台、分度台采用新结构轴承后,不仅简化了结构,更大幅度提高了主机的精度、刚度、速度、承重力、使各类主机升级至国际领先水平。

本产品用于重型卧式车床上,可将新轴承的中圈固定在床头箱端面及尾座的端面,以轴台轴端传递扭矩,轴台端面上花盘或夹头同样可使主机的精度、刚度、承重力获得大幅度提高。

4.2 重型军用装备

(1)可使大型跟踪定位雷达提高1~2个数量级的精度

现有大型跟踪定位雷达的转台,所用的转盘轴承的旋转精度大致为几十至几百微米,改用几微米的本结构高精度产品后,其定位精度有望提高几十甚至成百倍。同样,将各类移动定位、导弹导航等装备改用本高精度轴承后,其命中范围将大幅度缩小,命中率将大幅度提高。

(2)提高重型火炮的命中率

现有的坦克、舰船的炮塔,密集火箭炮(喀秋沙)的塔台上均装有旋转的转盘轴承,但现有转盘轴承的精度、刚度均较差,改用精度、刚度较高的本轴承后,将提高这些火炮的命中率。

(3)可使国产旋压机达到高精度的目标

我国航空、航天及导弹壳体成形加工急需的高精度旋压机,一直遭遇国外封锁,国产旋压机所需的高精度轴承国外亦拒绝供货。采用本新结构轴承后不仅可简化旋压机的结构,更可达到超高精度、大承载、高刚度的要求,使国产旋压机达到世界领先水平。

4.3 为各种重型装备的主轴承提供了新产品选项

直径≥10 m的盾构机,直径≥8 m的全断面硬岩隧道掘进机的主轴承,选用大承载、高刚性的新轴承后,不仅可大幅度简化掘进机头的结构,对提高主机的掘进效能,提高主机寿命将会产生良好的效果。

改变向心推力轴承的接触角及轴台设计,将对各重型起重机、堆取料机、装卸船机提高承载能力,发挥更大效能而提供有力的支撑。

4.4 变形产品将提高大型磨头、铣镗头的精度、刚度及切削用量

4.5 其他重型装备

凡需要利用本组合轴承8大优势中的某一种或几种特性的各种重型主机,如水泥磨球机、石油钻探机、重型数控加工中心、数控落地铣镗床、重型数控分度台等,只要对此轴承提出要求,我们都将协助完成轴承及轴台设计、制造,并提供用好此轴承的技术咨询服务。

5 结语

我国轴承行业历经七十余载的创建、发展,至今已成为世界的轴承大国,但在轴承产品设计、轴承结构创新、高端产品占有方面与先进国家相比尚存不小的差距。本发明产品(新结构)的研制成功及其具有的前述8大优势,不但为我国高端重型轴承产品获得了自有知识产权,为我国众多民用、军用重型主机升级换代,提升其精度、性能、寿命打下了坚实基础,为各种重型主机的自主创新创造了良好的条件。同时也填补了世界轴承尚无此优势性能结构高端产品的空白。我们深信,随着本专利产品的推广使用,必将被人们认知,确认和采纳。