基于GM-AGC的中厚板轧机同板差原因分析及改进*

杜 平,闫素杰,高永生,胡贤磊,王 君,刘相华

(1济钢集团有限公司 自动化部,山东 济南250101;2东北大学 轧制技术及连轧自动化国家重点实验室,辽宁 沈阳110004)

基于GM-AGC的中厚板轧机同板差原因分析及改进*

杜 平1,闫素杰1,高永生1,胡贤磊2,王 君2,刘相华2

(1济钢集团有限公司 自动化部,山东 济南250101;2东北大学 轧制技术及连轧自动化国家重点实验室,辽宁 沈阳110004)

基于GM-AGC的控制方程,分析了轧机刚度、轧件塑性系数偏差对厚度控制调整量的影响,讨论了咬钢冲击、油膜厚度、偏心、轧制力偏差等造成钢板同板差的原因。采用轧机刚度非线性回归、轧件塑性系数实时计算和头部沉入、轧辊偏心、油膜厚度的补偿等措施,在国内某3 500 mm轧机上,实现了厚度10~30 mm的钢板同板差控制在40 μm之内。

中厚板;GM-AGC;同板差;厚度控制

随着中厚板轧制技术的发展,钢板的厚度精度越来越高,国际先进水平钢板同板差控制在50 μm以内[1-2]。国内大部分中厚板轧机基本上都采用了AGC技术,改善了中厚板的厚度控制精度,但在一些中厚板厂生产的钢板同板差较大。本研究从中厚板轧机GM-AGC控制算法入手,分析了中厚板轧机产生同板差的原因,给出改善同板差的解决措施。

1 GM-AGC原理

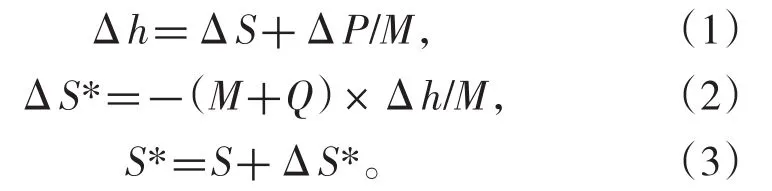

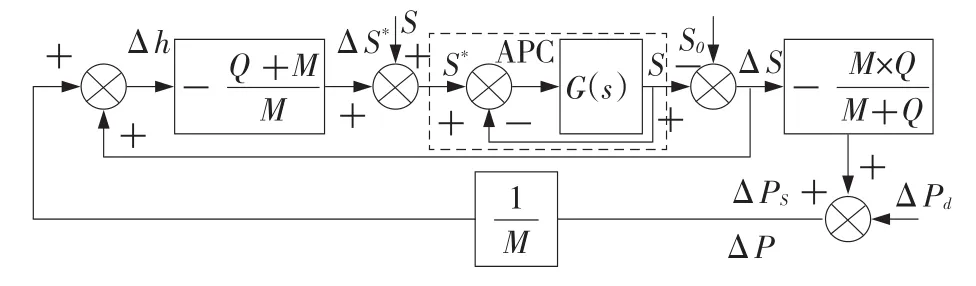

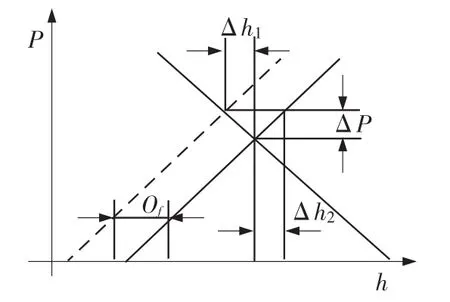

GM-AGC是压力AGC的一种,在中厚板轧机上始终占据着基础的甚至是核心的地位,其本质是利用弹跳方程和轧制力、辊缝等工艺参数的实际测量值,间接、无滞后地检测轧机出口钢板厚度,并据此实现厚度闭环控制[3](见图1,其中G(s)为位置控制系统调节器、电液伺服阀和液压缸及轧机系统的综合传递函数)。国内大多数中厚板轧机在基础自动化级以GM-AGC来实现相对AGC,保证钢板同板厚度良好,控制公式为[4]:

其中:ΔS、ΔP和Δh分别为辊缝、轧制力和厚度增量,M为轧机刚度,Q为轧件塑性系数。由公式(1)和(2)得知,轧机刚度和轧件塑性系数偏差以及影响辊缝、轧制力的因素都将影响GM-AGC的调节量,从而影响到钢板的同板差。

2 厚度偏差原因分析

2.1 轧机刚度偏差的影响

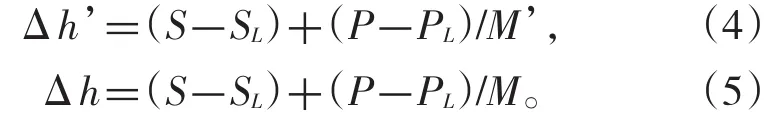

假定位移传感器测量的辊缝准确,在不考虑轧制力测量误差的前提下,分析测量的轧机刚度与实际刚度偏差对轧件厚度的影响。轧机刚度的测量回归计算值M’与轧机刚度的真实值M之间存在误差ΔM,根据式(1)得到利用M’和M求得的实时计算厚度同相对AGC中锁定厚度的偏差:

图1 GM-AGC系统测厚原理

利用式(4)和(5)得到

当GM-AGC对厚度偏差量能完全调整,则Δh’=0,同时M·ΔM远小于M2,可以忽略,式(6)变为:

轧机刚度计算值与真实值之间的误差ΔM不可避免,当GM-AGC对偏差量能完全调整时,实际厚差Δh的大小与(P-PL)成正比,近似与ΔM成正比,与M2成反比。

2.2 轧件塑性系数的影响

GM-AGC中应用的轧件测量塑性系数和实际轧件塑性系数存在偏差ΔQ,实际应用中,影响到辊缝调节量的计算。利用式(2)得到辊缝的调节量:

对于同一道次来说,由于轧件塑性系数的变化量ΔQ与轧机刚度M相比较小,因此测量的塑性系数和实际轧制过程中塑性系数的偏差对辊缝的调节量影响不大。然而,影响塑性系数的一个关键因素是轧件温度,中厚板轧制过程是多道次往复轧制,第一道次和最末道次的轧制温度差在150~200℃,在微合金钢和高级别钢种的控制轧制时,存在中间待温道次,温度差更大[3]。因此,在中厚板轧制过程中轧件塑性系数变化很大。刚度为8 000 kN的3 500 mm轧机生产宽度为2 000 mm、厚度为10 mm的典型钢板时,需轧制13个道次,轧件的塑性系数ΔS’的变化范围为3 000~8 500 kN/mm,对应的调节量偏差为-1.37Δh~-2.06Δh。可见,在中厚板多道次往复轧制过程中,轧件塑性系数的变化对AGC的调节量影响很大。

2.3 实际辊缝测量值的影响

2.3.1 头部沉入的影响

在咬钢过程中,轧制力的阶跃变化对轧机系统来说是个冲击,影响辊缝暂时偏离设定值。对于中厚板轧机来说,头部沉入包括电动丝杠间隙回缩和液压缸内部油柱弹性回缩两部分,回缩量一般在0.2~0.3 mm,回缩量与轧制力大小、压下丝杠的机械加工精度、液压缸的工作行程等有关。由于头部沉入的存在,影响轧出钢板的头部和尾部偏差,使钢板的同板差偏大。同时也使咬钢后200~300 ms内辊缝测量值波动较大,影响了相对AGC辊缝和轧制力的锁定值。

2.3.2 轧辊偏心的影响

轧辊偏心是指轧辊转动过程中旋转中心与几何中心偏离,引起辊缝波动,使轧机的出口厚度偏差出现周期波动。轧辊偏心主要是由于轧辊和轧辊轴承形状不规则、不对中和磨损缺陷等造成的。在国内3 500 mm轧机上进行偏心测量,15 000 kN的恒压力下压靠,轧辊以40 r/min匀速转动,造成的辊缝波动可达到100 μm。

2.3.3 油膜厚度的影响

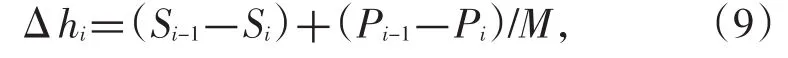

目前,大多数中厚板轧机支撑辊轴承采用油膜轴承,随着轧制力和轧制速度的变化,油膜厚度也时刻发生变化。实际应用过程中,通过GM-AGC实现的相对AGC的厚度偏差调节,GM-AGC是压力正反馈,即实测压力增大,认为钢板在该部分变厚或温度偏低,AGC系统将减小辊缝设定值,以保证该部分钢板厚度不变,调整后压力进一步增大;反之,实测压力减小,AGC调整后压力进一步减小。而对油膜厚度的影响如图2所示,当油膜变厚时,实际辊缝变小,钢板减薄Δh1,应当抬起辊缝使钢板厚度不变;但由于油膜变厚使轧制力变大,AGC错误认为钢板厚度增加了Δh2,作减小辊缝调整,钢板进一步减薄[5]。可见GM-AGC在调节过程中不但无法消除油膜厚度变化的影响,相反会使厚度精度变得更糟。在轧制过程中不能忽视油膜厚度对轧制钢板的出口厚度影响。

2.4 轧制力测量误差的影响

图2 油膜厚度变化的AGC调节

中厚板轧机常采用2种方式进行轧制力测量:压磁式压力传感器和油压传感器。压磁式压力传感器测量精度高,基本不受环境的影响。油压传感器是根据液压缸无杆腔内的压力来近似求出轧制力,其精度较低。油压传感器的测量具有一定滞后性,因为油压传感器安装在液压缸进出油口附近,所以在进出油过程中,油压传感器能够很快测得进出油口附近油压的变化,但实际上整个液压缸内的油压还没有真正完全达到平衡,利用油压传感器测量计算的轧制力在咬钢后偏差较大,影响相对AGC轧制力锁定值的准确性。另外,液压缸的响应特性和调节周期也将影响轧出钢板的厚度偏差。

3 解决措施

1)在中厚板轧制过程中,轧机刚度误差和轧件塑性系数的误差是不可避免的;同时Q/M越大,辊缝调节量越大。实际应用中,对轧机刚度采用非线性回归,尽量使回归的轧机刚度接近实际值,并尽可能增大轧机刚度,提高轧机本身特性[6]。在中厚板轧制过程中,随钢种、温度、宽度变化,轧件塑性系数变化较大,因此利用Q=P/Δh对轧件塑性系数进行实时计算,第i道次的轧件塑性系数为Qi=Pi/Δhi,其中Pi为第i道次的轧制力,Δhi为第i道次的压下量。由(1)式得到:

式中Si为第i道次的辊缝值。将(9)式代入轧件塑性系数计算公式,则第i道次的轧件塑性系数为:

考虑成品道次轧制时,上下两道次间辊缝偏差较小,这时轧制力波动会成为影响轧件塑性系数计算精度的关键因素。所以,在实际应用中需要对Pi-1-Pi做滤波处理和限幅。

2)咬钢冲击、轧辊偏心和油膜厚度的影响,最终归结为对相对AGC中轧制辊缝的影响。为尽量避免咬钢过程头部沉入的影响,减少咬钢速度,缩短头部沉入补偿区域的长度,在轧机咬钢一段时间后,再进行辊缝锁定值计算,避开电动丝杠间隙回缩和液压缸内部油柱弹性回缩对辊缝值的影响。对于轧制过程中产生的偏心,可以利用轧辊偏心测量仪从反映轧辊偏心的主要轧制参数信号中检测出轧辊偏心信号,估算出轧辊偏心量,得出补偿信号,送到辊缝控制调节器补偿轧辊偏心。为了补偿油膜厚度的变化,一种校正信号发送并自动添加到轧制液压缸位置基准中,补偿由于轧辊轴承油膜厚度的变化带来的轧件厚度偏差。油膜厚度计算模型可以利用实测轧制力、轧制速度等数据进行回归。式(11)和(12)为某3 500 mm中厚板轧机回归得到的传动侧和非传动侧油膜厚度计算模型[5]:

另外,对于测量电动辊缝位置和液压缸油柱高度的位移传感器要求精度高、无滞后性、稳定可靠。

3)尽量选择压磁式压力传感器,并注意在每次换辊或检修后及时清零。利用油压传感器求出的轧制力作为备用和校核。国内一些中厚板厂家出于成本和经济利益考虑,选择了油压传感器来间接计算轧制力,在相对AGC投入时可以延迟一段时间,等油压平稳后进行采样,计算轧制力的锁定值。

4 实际应用效果

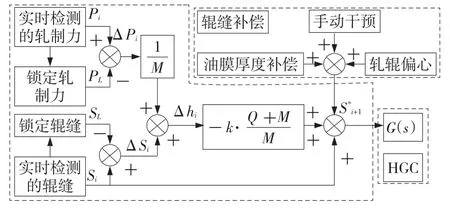

在某3 500 mm中厚板轧机上,充分考虑影响厚度偏差的各种因素,对轧机刚度进行非线性回归,对轧机塑性系数进行实时回归计算,增加油膜厚度、轧辊偏心、轧辊倾斜补偿和辊缝的手动干预,在基础自动化中利用GM-AGC实现了相对AGC厚度调整(见图3)。

图3 厚度调整的实现

相对AGC投入的条件有:咬钢;自动、半自动轧制方式;总轧制力>12 000 kN。咬钢后延迟200 ms,在80 ms内高速采集几十个辊缝和压力,将其平均值作为锁定辊缝和压力,在300 ms后投入,轧制力、辊缝锁定,由GM-AGC对辊缝调节量进行计算,同辊缝补偿一起传给HGC(液压缸控制)系统完成辊缝调整。系统正常运行后,对厚度在10~30 mm的钢板进行同板差测量,厚度偏差控制在40 μm之内,满足了厚度精度的控制要求。

5 结论

5.1 基于GM-AGC控制方程,分析了回归的轧机刚度、轧件塑性系数、实际测量辊缝和轧制力偏差对钢板厚度调整量的影响。

5.2 在中厚板轧制过程中,利用非线性回归得出贴近实际的轧机刚度;利用实测数据动态修正轧件塑性系数,使回归的塑性系数接近轧制后轧件实际塑性系数,减少对GM-AGC辊缝调节量的影响,保证轧制钢板的同板厚差在允许的范围内。

5.3 在咬钢一段时间后(约200~300 ms),再进行相对AGC轧制辊缝和轧制力锁定值的采样计算,避免头部沉入、咬钢震动和液压缸冲油过程中实测值的波动对锁定值的影响,对头部沉入、轧辊偏心和油膜厚度进行补偿。

5.4 在国内某3 500 mm中厚板轧机上应用表明,厚度在10~30 mm的钢板同板差控制在40 μm之内,满足了厚度精度的控制要求。

[1] 胡贤磊,赵忠,刘相华,等.中厚板头尾厚度超差原因分析[J].钢铁,2007,42(4):50-52.

[2] 白埃民,周和敏.轧机与轧制条件对AGC稳定性和厚控的影响[J].轧钢,2001,18(6):11-13.

[3] 杨卫东.基于弹跳方程的GM-AGC的局限性[J].冶金自动化,2005,29(4):59-61.

[4] 王君,王国栋.各种压力AGC模型的分析与评价[J].轧钢,2001,18(5):51-54.

[5] 张其生,胡贤磊,赵忠,等.中厚板轧机相对油膜厚度模型的建立[J].东北大学学报(自然科学版),2007,28(1):68-71.

[6] 孙涛,杜平,刘相华,等.一种新型中厚板头部厚度控制方法[J].钢铁,2008,43(10):47-50.

Cause Analysis of Thickness Deviation on Plate and Improving Measures in Plate Mill Based on GM-AGC

DU Ping1,YAN Su-jie1,GAO Yong-sheng1,HU Xian-lei2,WANG Jun2,LIU Xiang-hua2

(1 The Automation Department of Jinan Iron and Steel Group Corporation,Jinan 250101,China;2 The State Key Laboratory of Rolling and Automation,Northeastern University,Shenyang 110004,China)

Based on the control function of GM-AGC,deviation of mill stiffness and fluctuation of plasticity coefficient on adjustment of AGC were analyzed,and other factors influencing on thickness distribution were discussed,including impact of biting,thickness of oil film,roll eccentricity,deviation of rolling force and so on.After non-linearity regression of mill stiffness,real-time calculation of plasticity coefficient and other compensation of impact and roll eccentricity and oil film thickness were adopted,thickness deviation on plate in range from 10 mm to 30 mm was controlled below 40 μm in some 3 500 mm mill line.

plate;GM-AGC;thickness deviation on plate;thickness control

TG335.5

A

1004-4620(2010)04-0020-03

*国家自然科学基金资助项目(50604006)。

2010-01-18

杜平,男,1980年生,2009年毕业于东北大学材料加工工程专业,博士。现为济钢自动化部工程师,从事轧制过程自动化的研究、开发工作。