ZG35CrMoRE曲轴断裂原因分析

张永铌 马雪玲

(中国二重大型铸锻件研究所,四川618013)

材质为ZG35CrMoRE的一批空心曲轴铸件毛坯,经机械加工、装配交付使用1年后,其中有两件空心曲轴发生早期断裂。为了查明空心曲轴断裂的原因,对断裂的空心曲轴断头部分进行了断口分析以及低倍、高倍金相试验。通过对裂纹的产生、发展与早期破坏现象进行分析,找出了断裂的主要原因和存在的工艺问题。

1 ZG35CrMoRE曲轴的断裂情况

材质为ZG35CrMoRE的空心曲轴是钻井泵上的一个主要传动部件,长1 720 mm。该空心曲轴有偏心曲拐,整体铸造后进行机械加工,最后装配使用。在使用一年后发生早期断裂,其断裂部位在空心曲轴靠近大轮端的轴颈过渡处,见图1左端。

2 试验分析

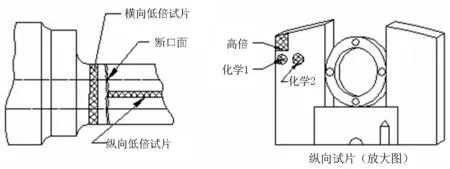

首先,将断裂曲轴的断口进行清洗,对断口相对两个断面进行宏观断口分析;然后在断口(轴颈过渡区)两头分别取纵向、横向低倍试片进行低倍分析;再从纵向低倍试片上分别取样进行高倍金相分析研究以及相应的化学成分分析和硬度试验。其取样图见图2。

图1 断裂后空心曲轴外貌Figure 1 The appearance of hollow crankshaft rupture

2.1 宏观断口分析

断裂空心曲轴的断口经清洗后用肉眼观察,发现裂纹起源于空心曲轴轴承部位的轴颈过渡处,其宏观形貌见图3。仔细观察断口截面由三部分组成,首先在断口的外圈,有一层厚度约2 mm壳体,其断口形貌为棱线状(锯齿状)。从外圈向内断口为较光滑而平坦区域,约占断口总面积的1/4。内圈断口其余3/4部分呈现凹凸不平,为较粗糙的瞬断区。

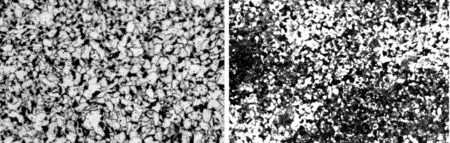

2.2 低倍试验

将切取的纵向、横向两低倍试片酸洗后观察,发现横向低倍上有许多缩松小孔洞,有些小孔洞似连接成“小裂纹”,整个试片的基体基本一致,边缘即在外圈也未看到堆焊层,见图4。从纵向低倍两片的各一侧边缘看,均有一层厚约2 mm的堆焊层带,而且在靠近断口处的焊层最厚,约5 mm,堆焊层酸洗后显示不相同的组织。从纵向低倍的侧面(即曲轴的外圆周面)观察,发现堆焊层正是沿轴向覆盖侧表面,在接近断口附近(即轴颈圆柱与过渡锥体之间)还存在二次补焊痕迹,见图5。

图2 曲轴断头取样示意图Figure 2 The schematic of hollow crankshaft break end

图3 断口宏观全貌Figure 3 The appearance of hollow crankshaft break

图4 横向低倍组织局部放大Figure 4 The landscape orientation macroscopic structure

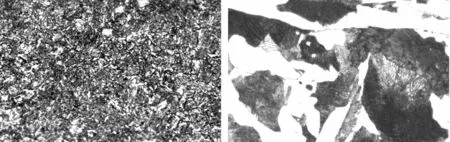

2.3 高倍金相分析

从断裂源处(纵向低倍试片上)取的高倍试样沿纵向磨制,在未经腐蚀情况下观察,发现试样边缘即轴颈外圈,在靠近断口附近有大小不一的数条裂纹。见图6、图7。用4%的硝酸酒精溶液腐蚀后观察,发现试样边缘(即曲轴的外圈)有两层堆焊组织,因断裂变形外圆不平整,见图8。其金相组织分析:第一层堆焊组织为铁素体+索氏体,第一层热影响区组织为铁素体+索氏体;第二层组织明显与第一层堆焊组织不同,认为是不同的焊材焊补的。第二层堆焊过渡区组织为贝氏体。而曲轴基体组织为珠光体+铁素体+魏氏组织。除第二层局部补焊层外其他部位的显微组织见图9~图12。裂纹的头部起源于第一层堆焊区域,穿过堆焊层,向基体扩展;另外两条小裂纹也产生于堆焊层和堆焊过渡区中。

图5 纵向低倍试片二次补焊区Figure 5 The long direction macroscopic test piece in secondary repair welding area

图6 大裂纹形貌(未经腐蚀) ×50Figure 6 The crack appearance

图7 小裂纹形貌(未经腐蚀) ×50 图8 腐蚀后焊接宏观形貌 Figure 7 The crack appearance (un-etched) Figure 8 The macroscopic appearance after etched

图9 第一层堆焊组织 ×500 图10 第一层热影响区组织 ×500 Figure 9 The first repair welding layer structure Figure 10 The first layer heat affected area structure

图11 第二层过渡区组织 ×500 图12 基体组织 ×500Figure 11 The secondary layer transition zone structure Figure 12 The matrix structure

2.4 硬度试验

对高倍试样的心部和外侧堆焊层区域分别进行硬度检验。基体硬度为209HBS,堆焊层硬度为255HBS,堆焊层硬度略高于基体硬度。

2.5 化学成分分析

对曲轴轴颈部位基体和堆焊层分别取样进行化学成分分析,分析结果见表1。

曲轴基体的化学成分符合标准要求,但堆焊层的化学成分中C、Si、Mo元素均不符合标准要求。在靠近断口处二次补焊材质的化学成分未取样分析。

表1 曲轴轴颈部位化学成分(质量分数,%)Table 1 The shaft neck chemical composition (mass faction,%)

3 讨论

3.1 在空心曲轴轴承部位有比较均匀的堆焊层,并且在接近大头的过渡段(不包括过渡的圆锥体表面)有二次补焊痕迹,因此认为该空心曲轴轴承部位外圆是堆焊层,而不是铸造缺陷的补焊。根据堆焊层上的硬度比基体高,大致判断该堆焊层冷速快,也未进行消应处理。局部的二次补焊后在过渡区组织甚至出现贝氏体。

3.2 宏观断口、低倍和高倍的试验结果证实,在空心曲轴铸件靠近大轮端轴承部位除有约2 mm的堆焊层外,在轴颈接近过渡锥体处进行了再次补焊且与第一次堆焊重叠,其材质特殊,但不连续分布。据此认为焊接时产生了较大的焊接残余应力,又未进行适当处理,从而引发了焊接裂纹。由试验证实在堆焊层内有较多的焊接裂纹,这是绝对不允许的严重缺陷,通常可以通过无损探伤确定部位,并采取消除裂纹隐患的措施。

3.3 该曲轴采用ZG35CrMoRE铸造成形且为空心铸件,本身硬度要求不高,但由于基体组织存在一些缩松小孔洞和魏氏组织缺陷,降低了材料的力学性能。当轴颈堆焊层存在初始裂纹时,在偏心载荷工作应力下促进该处的焊接裂纹率先扩展直到空心曲轴失稳,造成最后瞬时断裂。

3.4 从宏观断口的试验结果来看,断裂起源于空心曲轴轴承的轴颈堆焊层并接近斜面过渡区。断裂源为多源线性分布,疲劳裂纹扩展区仅占整个断裂面积的1/4,而瞬断区占整个断口总面积的3/4。另据介绍曲轴的转速很低,因而可以认为该曲轴断裂是典型的高应力低周疲劳断裂。

3.5 该空心曲轴铸件虽存在一些铸造缺陷,但不是产生疲劳断裂的主要原因。轴承部位堆焊层的焊接裂纹才是产生疲劳断裂的主要原因。其次,曲轴铸件也应采取合适的热处理工艺避免形成魏氏组织。

4 结论

该空心曲轴铸件产生断裂的性质是:高应力低周疲劳断裂。产生断裂的主要原因是:空心曲轴轴承部位在堆焊或补焊后产生的焊接裂纹所致,其次铸件中存在的不合理组织缺陷也降低了材料的力学性能。