关于巨型钢锭电渣技术之我见

向大林

(上海重型机器厂有限公司,上海200245)

制造业是国民经济的主要支柱,重大型装备制造业是制造业的骨干。能源工程、冶金工程、船舶工程、石化工程等重大型装备制造需要超过100 t直至300 t重的大锻件,而且对大锻件的质量性能要求越来越高,以致大锻件特别是高端大锻件已成为制约我国重大型装备制造业发展的重大瓶颈问题。比如,我国核电建设已步入规模化、批量化快速发展的新阶段,未来20年,每年都将有6台~ 10台百万千瓦级的核电机组开工建设。核电大锻件需要600 t的电炉锭,在世界范围内采购都很紧张,国外厂家有时都不一定会卖。汽轮机低压转子、大型支撑辊等也有类似情况。

优质巨型钢锭是获得大锻件的基础和前提,大锻件生产的限制性环节在于缺乏优质巨型钢锭,比如600 t的电炉锭。电渣重熔是生产优质巨型钢锭的先进技术和有效方法,但由于工业应用时间不长,生产实践经验有限,人们还缺乏对它的了解和认识。这些年来,有不少人咨询探讨关于巨型锭电渣重熔的技术、质量和经济方面的问题,现根据笔者从事200 t电渣炉的生产技术研究和产品生产实践近30年的体会,谈一些看法,以一得之愚就教于各路方家,也是对咨询质疑者一并作答。

1 技术优势

1.1 精炼作用充分

(1)电渣重熔过程中,金属是在渣池中以薄膜形式微量熔化,并以若干细小熔滴下落穿过渣池。特别是,金属液膜在电极端头滑移汇流成滴的过程中,其表面积还在不断更新。因此,电渣重熔过程中,渣/钢反应的接触面之大是其他冶金方法难以相比的。就拿200 t电渣炉来说,取熔化速度为4 t/h,则每根电极的熔化速度仅为185 g/s。据推算[1、2],渣/钢之间的反应接触界面约为1 400 mm2/g,大约为100 t电弧炉渣/钢之间的反应接触界面(0.2 mm2/g)的7 000倍。

(2)渣池过热度高达400℃左右,渣池受电磁力及热对流的强烈搅拌作用非常活跃,这就为金属的精炼净化创造了优越的传质条件。因此,电渣重熔过程中金属受到熔渣的强烈有效的精炼,冶金反应进行得既迅速又充分,精炼效果极佳。

(3)净化金属的炉渣自由度大,可控性强,在合适的工艺制度下,可对重熔金属的不同杂质实现有选择性的精炼。比如,在熔渣含Al约10%、渣/钢接触界面的Al浓度梯度为1 000∶1的条件下,可把钢中Al控制在0.010%以下而又兼有高的氧净度,同时使活性元素也受到保护[3、4]。

1.2 夹杂物外部来源被杜绝

钢中的外来夹杂物常常使超声波检验通不过,是导致大锻件报废的主要原因。而电渣重熔却有效地消除了夹杂物的外部来源。因为钢水的精炼和铸锭合并在同一个水冷金属模内同时进行,始终不接触耐火材料,熔渣的覆盖还使金属不接触空气,这就避免了电炉法生产大钢锭在熔炼和浇铸过程中钢水遭受耐火材料污染的问题,又防止了钢水在出钢和浇铸过程中的二次氧化和吸气。

1.3 凝固条件优越

(1)电渣锭不是像普通钢锭那样以总量液态金属而是以少量金属熔池形式进行凝固的。电渣锭在凝固过程的任何时刻,处于液体状态的金属重量都在所炼钢锭重量的10% 以下。据计算机计算,以4 t/h的熔化速度重熔∅3 m的电渣锭,在锭高达到6 m之前的熔池深度不会超过1 m。因此,200 t电渣锭的熔池钢水量应不超过15 t。这个计算结果与生产实际相符。

(2)电渣锭在凝固过程中,不是像普通钢锭那样靠自然冷却缓慢结晶,而是上部始终有高温电渣加热,同时又受到底部的强制水冷。模壁与钢锭之间的渣皮,既使钢锭表面平滑,光洁无疵,又和凝固收缩形成的间隙一起,共同起到径向绝热作用,即液态金属熔池同时受到定向加热和定向冷却的双重作用。这种双重作用,使熔化速度和结晶速度都可以调节和控制,这就创造了优越的结晶条件,使钢锭的凝固过程不是像普通钢锭那样靠缓慢的自然冷却在封闭的体积内进行,而是保持在很陡的温度梯度条件下定向渐进结晶。不仅凝固收缩可以源源不断地得到电极金属的补充,而且形成A型偏析的条件已不复存在。因此,电渣锭的组织致密,没有缩孔和疏松等低倍缺陷;化学成分和组织结构的均匀性很高;无区域偏析和沉积锥,显微偏析也得以大大改善。

(3)衡量钢锭显微组织优劣的枝晶间距取决于凝固冷却速度。在强制冷却条件下以少量液态金属结晶方式快速凝固的电渣锭,枝晶间距小,被枝晶臂分割的显微区域狭小分散,低熔点组元和杂质就越不容易凝聚。这就从根本上改变了夹杂物从钢液中析出以及沿晶界分布的特点,在凝固过程中得以细化和弥散,从而进一步降低了重熔过程中还未去除的已经极少的夹杂物的危害。

1.4 工艺过程简单易行,质量影响因素少

电渣重熔把冶炼和浇铸两道工序合二为一,影响电渣锭质量的因素只有自耗电极、电规范和渣制度等很少几个。不像电炉锭那样,质量要受一系列因素的制约,如熔炼工艺;浇铸工艺;操作技术;炉衬、出钢槽、包衬和浇铸系统的耐火材料;炉料和各种辅助材料;出钢和浇注的二次氧化;炉外精炼和真空浇铸设施;锭型和凝固条件;生产组织调度等。所以,电渣重熔过程简单易行,可控性强,可靠性高。这较之传统的电炉法具有突出的优越性,仅就浇注而言就可见一斑。比如,多炉混浇一根435 t的钢锭,从第一炉钢水出钢到浇注完毕需要5.5 h[52],可以想象浇注600 t钢锭时的复杂程度和难度,稍有不顺,就可能前功尽弃,不好收拾。国内不止一家已拥有生产600 t电炉锭的装备,但都未见拿出600 t电炉锭。要可靠拿出合格的600 t电炉锭来,尚待时日。事非经过不知难,而且难度要比预想的大得多。在这种情况下,有的单位急中生智,又果断上了450 t电渣炉,迅速扭转了局面,这个决策不但高识卓见,而且意义深远。

2 质量性能优势

2.1 均匀的成分

(1)表1、图1和图2是200 t电渣炉重熔的电渣锭及其所生产的锻件的成分均匀性的实际分析结果。从中可以看出,∅2 800 mm 电渣锭无论是在纵向或者是在横向,以及长达7 m的锻件上,其成分均匀性都很高。特别是10根120 t加氢反应器电渣锭(表1),每根钢锭之间的成分差异也很小,具有与每根钢锭沿锭高方向和横断面上的成分分布同样高的均匀性。电渣锭在成分均匀性上的优势是如此令人惊异,考虑到分析误差,可以认为这10根电渣锭是同一个成分。这就既为锻件各部位性能的均匀性,而且也为整套设备各个锻件性能的一致性创造了前提条件。

(2)国外对∅2 300 mm电渣锭的成分均匀性进行分析研究并与∅2 000 mm电炉锭的成分均匀性进行比较,得到与上述一致的结果[6]。

(3)强制冷却的快速凝固使电渣锭的二次枝晶间距远比自然冷却的电炉锭的二次枝晶间距小。比如,∅1 856 mm电炉锭心部的二次枝晶间距为6 mm~8 mm,而∅2 300 mm电渣锭顶部中心的二次枝晶间距仅为2 mm[7],与电炉锭柱状晶区距锭表面处28 mm的二次枝晶间距相当。根据定量金相的原理实测∅2 800 mm电渣锭中心部位的二次枝晶间距也只有2 mm。这样,电渣锭不仅没有宏观偏析,显微偏析也得以大大改善。用电子束显微分析仪测量∅2 300 mm电渣锭的显微偏析,发现Cr、Mo等合金元素从锭表面到中心是相当均匀的[8]。

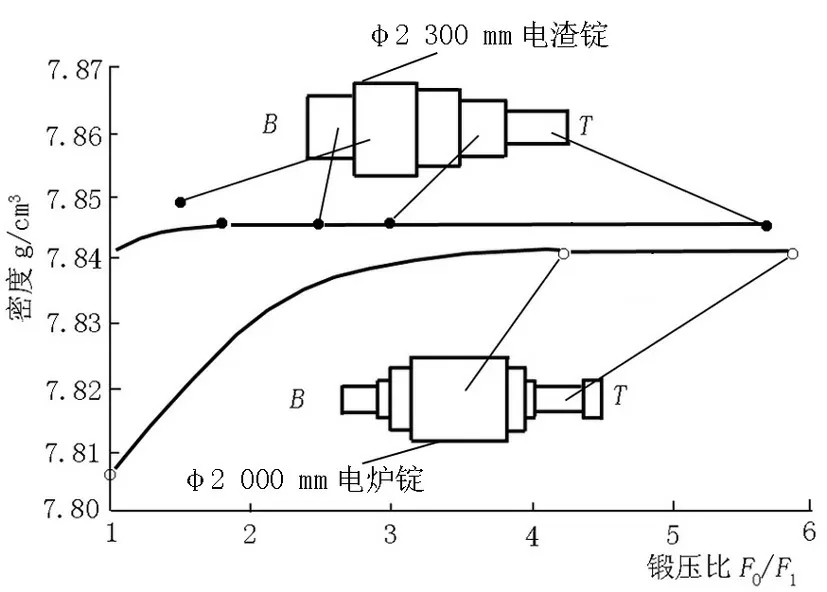

2.2 致密均匀的组织

实测表明[6],∅2 300 mm电渣锭(26NiCrMoV115)顶部和底部的密度没有差别,中心与边缘的密度也保持一致。就密度的绝对值而言,比∅1 600 mm的同钢种电炉锭高0.5%。因此,电渣锭热加工变形量可以从通常的4~5减少到2左右。从图3[6]可以看出,∅2 300 mm电渣锭(26NiCrMoV115)的密度为7.840 g/cm3,当锻压比为1.5时,其心部密度就高达7.845 g/cm3,而且锻压比直至提高到5.7,心部密度也不再进一步增加;而∅2 000 mm的同钢种电炉锭,其密度仅为 7.805 g/cm3,当锻压比不小于4时,其密度才仅仅7.840 g/cm3,锻压比提高到6,密度也不再进一步增加,始终保持在7.840 g/cm3。这就是说,未经锻压的电渣锭的密度与锻压比为4~6的电炉钢锻件的密度相当。

图1 ∅2 800 mm电渣锭(SA508Cl.3)横向成分分布Figure 1 The transverse distribution of chemical compositions of a ∅2 800 mm ESR ingot (SA508Cl.3)

CSiMnPSCrNiMoVAlCuAsSnABCDEFGHIJKLMNOPQR0.310.310.310.320.310.310.320.320.320.310.300.310.300.310.320.310.320.320.210.210.220.220.220.220.220.230.230.230.230.220.220.220.220.220.220.230.790.790.810.790.800.790.810.800.790.790.800.790.790.790.780.790.800.790.0090.0090.0090.0090.0090.0090.0090.0090.0090.0090.0090.0090.0090.0090.0090.0090.0080.0090.0010.0010.0010.0020.0010.0010.0020.0010.0020.0020.0020.0020.0020.0020.0020.0020.0020.0021.201.201.201.231.231.221.211.211.231.221.221.221.201.211.211.221.231.220.490.500.500.500.500.500.500.500.500.490.500.500.500.500.500.500.490.501.081.091.081.081.091.091.101.081.091.081.091.081.081.091.091.101.111.100.260.260.260.260.250.250.260.260.260.250.250.250.260.260.260.260.260.250.0090.0080.0080.0070.0080.0070.0080.0070.0070.0070.0070.0080.0090.0080.0080.0080.0080.008--<0.05--<0.05--<0.05--<0.05--<0.05-----<0.005--<0.005--<0.005--<0.005--<0.005-----<0.005--<0.005--<0.005--<0.005--<0.004---

2.3 夹杂物少,细小,弥散

电渣重熔固有的冶金特点不但可靠保证了钢锭夹杂物数量少,而且优越的结晶条件使重熔过程中未被去除的为数很少的夹杂物不易凝聚,而在凝固过程中得以细化、高度弥散。比如,∅2 300 mm电渣锭的氧化物主要为0.5级[7],将其锻压成∅1 240 mm汽轮机转子,超声波检验的结果是:在转子中心可以检测到的缺陷尺寸为∅1.0 mm,其他部位的缺陷尺寸都小于∅1.0 mm[8]。用∅2 800 mm电渣锭生产的∅2 000 mm的转子也取得同样满意的结果,超声波检验起始灵敏度设为∅1.1 mm也能通过[9]。

图3 电渣锭和电炉锭及其锻件的密度(26NiCrMoV115)Figure 3 The Density of ESR and EAF ingot before and after forging (26NiCrMoV115)

2.4 低氢含量

氢是使大锻件产生致命缺陷白点从而导致报废的主要因素,通常氢含量不允许超过2×10-6。在大气下进行的电渣重熔的低氢(≤2×10-6)控制是人们常常讨论、询问最多的一个问题。的确,这是电渣冶金领域目前世界上存在的一大难题。但大量生产实践证明,通过系统的综合控制,即使在大气湿度高达30 g/cm3的条件下持续重熔时间长达几个昼夜,也完全能够可靠生产出低氢大型电渣锭,无扩氢处理的重达130 t的电渣钢大锻件中的氢可低达1×10-6[10~12]。

2.5 性能优异

(1)电渣锭有渣皮包覆,表面光滑无疵,特别是定向结晶、致密的组织和高纯净度(夹杂物数量少、尺寸小、分布均匀、晶界干净)大大改善了金属的热塑性,以至在锻造时,∅2 800 mm电渣锭第一火一次压下量达1 m也不开裂。电渣锭热加工性能好,锻压过程中可以做到基本上不需烧剥。

(2)200 t电渣炉的生产实践证明,电渣钢核电大锻件的性能优于电炉钢(见表2)。从表2的数据可以看出,电渣钢锻件350℃时的强度和塑性都超过电炉钢锻件。国内外的生产实践都一致证明,电渣钢锻件的低温冲击值高、脆性转变温度(FATT)和无塑性转变温度(NDTT)低。比如,200 t电渣炉生产的560 t加氢反应器大锻件Cv-30>368 J/cm2,FATT<-105℃;表2的电渣钢核电大锻件在强度超过电炉钢的情况下,其-10℃的冲击值几乎是电炉钢的2倍;-30℃的冲击值与电炉钢 +13℃的冲击值相当;NDTT低达-40℃,比电炉钢低20℃。

(3)电渣钢大锻件不但塑韧性储备大,而且具有高度的各向同性。比如,用∅2 300 mm电渣锭(26NiCrMoV115)生产的汽轮机转子(∅1 180 mm,L13 600 mm)的力学性能,切向各试样之间、径向各试样之间以及切向试样和径向试样之间,差异都很小[8]。又如,用∅2 800 mm电渣锭(SA508C1.3)生产的核电大锻件的-20℃冲击值,轴向为119 J/cm2(120,118,120),切向为126 J/cm2(121,129,129),各向异性同样很小,而且远远超过技术条件要求(轴向50 J/cm2,切向70 J/cm2),具有很大的富余量。

(4)核压力容器用钢的抗中子辐照性能是决定核压力容器取舍的考核指标。200 t电渣炉生产的核电大锻件在HFETR上的辐照考核表明,电渣钢核电大锻件的辐照脆化敏感性小,抗中子辐照能力强。在蒸发器筒体锻件T×T/4部位取样以及纵向、切向套料,在辐照温度为288℃、快中子通量为~3×1019n/cm2下辐照约一个月后,材料的脆性转变温度的增值仅为41~43℃,其修正后的RTNDTJ ≤50℃,满足NRC的10CFR50的修正后的RTNDTJ ≤93℃的要求;三种试样辐照后的上平台能量(USE)都大于160 J,满足NRC的10CFR50的辐照后的USE >100 J的要求[13]。

3 经济优势

国内外电渣钢大锻件生产实践的大量事实使人们对电渣法在技术上的优越性和质量上的可靠性基本上都给予一致肯定,但一些人对它的经济性还有些不同看法,主要是因为它要增加重熔成本。经济性是技术的生命线和竞争力之所在,因此,不少专家专门对此做过系统的研究,最后都对电渣锭的经济性一致得出肯定的答案[14~17],并指出,对于电渣锭主要任务是消除误解和偏见[14]。巨型锭电渣重熔的经济性主要表现在以下几方面。

3.1 投资低,经济合理

国内的实践早已证明,采用电渣法生产百吨以上的相同重量的大锻件,其投资仅为传统法的10%[18]。生产300 t重的锻件,可用400 t电渣锭或600 t电炉锭,采用电渣重熔法生产300 t重的锻件,其投资还不到传统法的10%。这是因为:

表2 电渣钢与电炉钢核电锻件性能比较Table 2 Compare ESR nuclear power forging with EAF nuclear power forging in properties

(1)电渣炉设备简单容量小。电渣重熔的精炼和铸锭都在同一金属水冷模中,而且精炼和铸锭同时进行,省去了庞大复杂的浇铸设施。就电气设备容量而言,电渣炉也小得多。200 t电渣炉的电气设备容量仅与20 t电弧炉的电气设备容量相当,400 t电渣炉的电气设备容量仅与30 t电弧炉相当,而且无需解决电炉法通常存在的特大负荷超高功率供电、耐火材料和石墨电极等一系列难题。

(2)可以直接利用原有小炼钢炉提供若干炉自耗电极通过以小拼大重熔成所需吨位的大型电渣锭。比如,上海重型机器厂的200 t电渣炉的自耗电极是由40 t电弧炉提供的,早期的100 t电渣炉的自耗电极则是由1 t电弧炉提供的。这既可以节省建造大型炼钢设备所需数亿元的巨额投资,又无庞大设备利用率不高之忧,还可以充分发挥现有小型熔炼设备的能力。

(3)生产相同重量的大锻件时,若采用电渣锭则所需吨位要小得多。比如,一个要用400 t电炉锭来锻造的锻件,用电渣锭240 t就够了,一个要用600 t电炉锭来锻造的锻件,用电渣锭400 t就绰绰有余。因此,厂房基础、车间规模、起重运输和锻压设备容量都大大减小。

在重大型装备制造中,200 t乃至300 t重的锻件毕竟不是很多。沿袭继续扩大钢锭尺寸和吨位,并大量切除不合格部分这种传统工艺方法,投资规模巨大。花费巨额投资建造庞大设备去制取社会需求量不大、有用部分不多的巨型普通锭(如600 t锭),笔者认为并不可取。庞大的厂房、设备、动力等固定资产折旧和巨大设备容量利用率问题都很突出;在技术上,还要攻克电炉法通常存在的特大负荷超高功率供电、耐火材料和石墨电极等一系列难题。比如,超高功率电弧炉(UHP)的单位炉容量变压器功率水平已高达(800~1 000)kVA/t,一台150t UHP就需要至少100 000 kVA的功率。为了避免网路“闪烁”等问题,网路容量一般应大于负荷功率的80倍,具备这个条件不是件容易事。而电渣炉的用电负荷相对来讲要小很多,因此,采用电渣法不仅经济合理,而且现实可行。

3.2 钢锭利用率高

(1)电渣锭成分均匀,组织致密,表面质量和内在质量都很高,钢锭的有用部分多。生产200 t重的锻件,电渣锭的利用率可高达80%以上,而电炉锭的利用率仅50%左右。

(2)这种高的利用率会随着钢锭吨位的增加而增加。因为电渣锭的切头切尾的绝对值是恒定不变的,甚至在生产筒体锻件时,钢锭头尾都可利用而不需切除。因此,随着钢锭吨位的增加,电渣锭的高利用率不但不会像电炉锭那样大幅度下降,反而呈上升趋势。也就是说,随着锻件重量增加,特别是对于生产200 t乃至300 t重的锻件,电渣锭的这个优势就更加突出。图4是一个83 t的无切除量电渣钢锻件的端部外观,该锻件的两端性能优异,特别是,Cv-30>368 J/cm2,FATT< -105℃。国外资料[14]认为,生产200 t重的锻件,其钢锭利用率在电渣锭与电炉锭之间相差约25个百分点,这也符合国内200 t电渣炉的生产实际情况。一个240 t重的钢锭的利用率提高25个百分点,等于多生产60 t锻件;一个400 t重的钢锭的利用率提高25个百分点,等于多生产100 t锻件。这个经济价值是相当大的,抵消重熔成本是绰绰有余的。

(3)电渣锭的重量可以灵活控制。电渣锭不是像浇电炉锭那样,一定的锭模就只能浇一定重量的钢锭。根据锻压工艺需要,电渣锭重量可以在重熔过程中通过控制锭高准确获得。锻件需要多大的钢锭,就可恰如其分地重熔出多大的钢锭,这样就避免了电炉锭常常发生的余料浪费。大锻件重量是按零件要求确定的,而零件又不具备批量性,因此大锻件用钢锭大小不一,规格繁多,常常在30种上下,各种不同锭型的浇铸设施、浇铸工艺和车间管理都很复杂,而电渣锭却巧妙地解决了这些复杂的问题。

(a)未切除的顶端 (b)未切除的底端图4 顶底无切除的电渣钢锻件端部外观Figure 4 The appearance of both ends of uncropped forging of ESR ingot

3.3 产品废品率低

(1)大锻件能否合格的先决条件在于钢锭冶金质量的高低,大锻件的废品至少有一半是由于钢锭的冶金质量不良所致。M.wahlster对大锻件废品原因的统计分析表明[14],非金属夹杂物导致的废品占废品总量的44%,锻压和机加工占17%,偏析、白点占15%,裂纹、断裂等占13%,力学性能不合格占11%。非金属夹杂物、偏析都属于冶金缺陷,这些冶金缺陷造成的废品占废品总量的比例超过50%,经电渣重熔后,这些报废原因基本得到消除。由于裂纹、断裂和力学性能不合格等原因造成的废品占废品总量的24%,经电渣重熔后,也大大减少。即使在重熔过程中发生泄漏事故而没有达到工艺重量的钢锭,也不是废品,它的冶金质量仍然是优良的,可通过改制其他产品加以利用。总之,电渣重熔可使大锻件的废品率至少降低一半。

(2)一个200 t乃至300 t重的锻件价值数千万元,而废品的判定常常不是在大锻件生产的前期而是在加工过程的最后阶段,哪怕是出一件废品经济损失也非常之大。大锻件通常都是单件生产,只要降低一点点废品率就会产生重大的经济效益。

(3)锻件越大,所需钢锭越大;而钢锭越大,内部缺陷就越严重,锻件报废的风险也就越大。锻件越大,价值越大,减少和消灭废品就显得尤为重要。因此,就保证质量这点来说,较大的锻件采用电渣法生产更可靠。就生产成本来说,大量具体实例的比较也说明[14],电渣法对于生产较大的锻件更为有利。

(4)锻件重量超过一定吨位后,电渣钢锻件的生产成本就低于电炉钢锻件的生产成本,而且锻件越大,电渣钢锻件的经济效益优势越突出(图5)[14]。这也是人们常常询问的又一大问题。其实,单就电渣锭的高利用率和低废品率这两大突出优势来说,就有巨大的经济效益。比如,生产300 t重的锻件,用电渣锭和用电炉锭相比,一个锻件要节省材料200 t,加上电渣钢锻件废品率的下降,其经济效益之大是出乎人们意料之外的。一个专门从事电渣钢大锻件生产和经营的公司,在细分市场上实施差异化策略,敏捷制造,人均年销售收入超过千万元,利润丰硕,这在制造业还不多见就是明证。

图5 制造成本变化(电渣法与电炉法比较)Figure 5 The change of manufacturing costs (compare ESR process with EAF process)

3.4 生产工艺简化

(1)用传统工艺方法生产用以制造300 t锻件的电炉锭,需要上千人。而采用将精炼和浇铸合二为一的电渣法时,只需要60人~80人就够了。

(2)用电渣锭生产大锻件,可简化锻压和热处理工艺,减少锻压比和质量检验,降低成本。比如,德国萨尔钢厂锻压工艺通过取消镦粗工序用∅2 300 mm电渣锭在60 MN水压机上生产出600 MW整体汽轮机转子和1 200 MW组合转子,超声波检验的缺陷仅为∅1.0 mm当量。2008年笔者在萨尔钢厂锻压车间也见到过类似情况。如果是电炉锭,为了保证转子质量,锻压过程必须经过镦粗,那么,用60 MN水压机是无法生产600 MW和1 200 MW转子锻件的。厂方认为,这是电渣锭的优越性的体现,简化生产工艺不但降低了锻件成本,而且使得用小压机生产大锻件成为可能。

4 讨论与总结

(1)优质巨型钢锭的生产技术是大锻件特别是高端大锻件制造的关键核心技术,是衡量一个国家基础制造工业发展水平和科学技术拥有一定攻坚能力的重要标志之一。为了获得优质巨型钢锭,改革冶炼技术以提高其冶金质量,一直是冶金工作者着力研究的重大课题,并不断取得成就。比如炉外精炼,它通过减压、搅拌、加热、喷吹等手段,特别是采用减压处理和搅拌技术,能把钢水中的气体和夹杂物去除到很低的程度,并能改变夹杂物的形态和类型。为了免受钢水二次污染和改善钢锭的结晶组织,冶金工作者一直在完善浇铸工艺、改进浇铸设备,不同成分的多炉钢水混浇、真空浇铸等都起到了积极作用。但是,所有这些,都没能杜绝耐火材料对钢水的污染,都没能从根本上改善钢锭的结晶组织。也就是说,在夹杂物控制方面,只能保证钢水而很难保证钢锭的高纯净度;在凝固控制方面,尚缺乏有力措施,由于凝固是靠自然冷却,使得钢锭的化学成分和组织结构始终存在着较大的不均匀性。随着钢锭尺寸和吨位的增加,其铸态组织随之恶化,缩孔、疏松、偏析、夹杂物积聚等凝固缺陷随之发展,化学和物理的不均匀性更加严重。这和大锻件质量性能日益严格的要求构成尖锐的矛盾。为了保证大锻件的质量,只好大量切除不合格部分,以致生产一个300 t的锻件需要用600 t的钢锭,利用率仅50% 左右,但钢锭心部的夹杂物积聚导致大锻件报废的危险性仍很大。因此,沿袭扩大钢锭尺寸和吨位,耗费巨资建造庞大设备去制取社会需求量不大、有用部分不多的巨型普通锭(如600 t锭),笔者认为是不可取的。

(2)由于电渣冶金所固有的特点,它既从内部创造了精炼净化金属的良好条件,又从外部杜绝了夹杂物的来源。尤其具有对于结晶至关重要的优越的冷却条件,而且它把熔炼和浇铸两道工序合二为一,为解决巨型钢锭的“纯净度”和“均匀性”两大冶金质量难题,提供了将两者紧密结合的良好条件。生产实践也已经证明,采用电渣法生产特大锻件用巨型钢锭,设备简单,投资较少,工艺灵活,适应性、可控性强,操作易于掌握,质量可靠性高,经济合理有效,是生产特大锻件用巨型钢锭比较理想的方法。其独特的技术经济优势已受到业界前所未有的重视和推崇,以至450 t、400 t、300 t、200 t、120 t、100 t的大型电渣炉纷纷上马,有的已投入运行,有的正在安装,有的正在制造,有的正在设计,有的还在筹划,有的计划要陆续新增50 t、80 t、120 t、240 t系列电渣炉设备。国外也在投建350 t、250 t、145 t、135 t的大型电渣炉,呈现一派兴隆景象。特别是,有的单位在已拥有生产600 t电炉锭的装备而又迟迟拿不出600 t电炉锭的紧迫情况下,果断上了450 t电渣炉,迅速扭转了被动局面,这个决策极其高明,意义极其深远。其实,早在30多年前,就有资深专家指出,电渣法在大锻件生产中实际上处于一种垄断的地位[14]。

(3)大型电渣炉的工业化生产,才仅仅40年短暂时间。2001年5月,世界电渣技术的权威人士、奥地利Inteco公司W. Holzgruber博士承认,技术上突破100 t的电渣炉仅有德国萨尔钢厂和中国上海重型机器厂两家[19]。的确,在全世界,100 t以上的电渣炉一直正常生产运行、不断创造业绩和效益的,除了德国就是中国,炉子也才仅有两座,450 t超大型炉子还在生产经验的积累中。可想而知,巨型锭电渣重熔特别是100 t以上的炉子的工业生产实践经验是极其有限的。这种本来是生产高均匀性、高纯净度金属材料小锭的特种熔炼技术,随着炉容量十倍百倍地扩大,使得很多工艺因素复杂化。这不是一个简单的数量增加,而是跨越,是质的飞跃。数量的增加将引起质的变化,这是一切事物发展的普遍规律,概莫能外。没有文献资料查询,没有现成的经验借鉴,实验室研究结果无济于事,小型工业性试验研究结果也不能直接引用,必须进行大量的实际熔炼研究和生产现场摸索。事实已一再证明,电渣炉设备可以制造出来,但设备是否好用那就很难说。在国内,15 t~40 t的电渣炉尚不能顺利运行的时有所闻。乌克兰是电渣重熔技术的发祥地,但是乌克兰的大型电渣炉也不成功。比如,1976年出口波兰的ЭШП-200型电渣炉(200 t)、1980年新克拉马托尔斯克机器制造厂(НКМЗ)建造的200 t电渣炉(∅2 550 mm)和出口朝鲜千里马钢厂的200 t电渣炉都无法开炉炼钢[20~22]。30年过去了,杳无音讯,至今也未见那些炉子投入生产使用的报道。Б. И. Медовар院士公开承认,苏联只能生产60 t电渣锭。笔者在同Ю. В. Латаш教授、А. Г. Богаченко博士、Г. А. Бойко博士接触和交流中曾仔细询问,他们都证实苏联没有生产过百吨电渣锭,并告知60 t电渣锭是伊若尔重机厂(ИЖЗ)那台电渣炉(75 t)生产的。这些经验教训很值得重视。

(4)的确,这是一个世界上屡屡不成功的非标设计。在某种程度上说,是个世界性的创举,难度要比人们想象的大得多。特别要强调指出的是,即使炉子好用,也还有个会不会用的问题。因此,必须全面掌握熔炼软技术和一系列检测技术,如,电制度、渣制度、温度制度、速度制度、启动技术、高均匀性控制技术、低氢控制技术、低氧控制技术、低铝控制技术、脱氧技术、凝固控制技术、补缩技术、炉气分析技术、炉渣分析技术、熔池检测技术等。而设备设计单位往往并不具备这些专有技术。近百年世界产业发展的历史表明,真正起作用的技术几乎都来自企业。比如,通讯领域的贝尔,汽车领域的福特,飞机领域的波音和空客,化工领域的杜邦和拜耳,机床领域的西门子,计算机领域的IBM、英特尔、微软等等,这是必须引起认真注意的。

(5)我国的巨型锭电渣重熔技术在国际上的领先地位是举世公认的,我国200 t电渣炉在完成国家重点建设项目的攻关任务中做出了一个又一个重大贡献,不断受到国内外专家的关注和推崇。其成熟技术已应用了30多年,积累了丰富的生产实践经验,450 t超大型电渣炉也在不断积累生产经验。德国的165 t炉也拥有成熟的工艺技术。除此之外,正如 W. Holzgruber所说,世界上其他国家都没有生产100 t以上钢锭的电渣技术。显然,我国发展巨型锭电渣技术具有得天独厚的优势。资源可以共享,在新建大型电渣炉时,不必眼睛向国外,不必每台炉子都国拨资金重复研究,以进行专利和技术诀窍的有偿转让为宜,这样驾轻就熟,既省钱又高效。

(6)电渣技术还包括电渣浇注和电渣补缩,把电渣重熔和电渣浇注有机结合,并不断改进电渣补缩技术,对降低单位电耗、提高生产率和进一步提高钢锭利用率具有重要意义。这样,电渣法生产巨型钢锭的经济效益还会进一步提高。

(7)核电锻件是核电主设备生产和核电站建设的关键基础件,是核电设备自主化的重中之重。以核岛锻件和常规岛低压转子为代表的核电锻件,体现了大锻件制造领域的最高技术水平,要求具有极高的均匀性和纯净度,优良的综合力学性能和焊接性能,高的塑性和韧性储备,低的中子辐照脆化敏感性等,必须保证安全使用60年。电渣钢大锻件质量性能优异,电渣法对于生产核电锻件具有更强的适应性,电渣法生产核电锻件的优势更为突出。我们都知道,在AP1000主设备标准设计中,采用了许多一体化大锻件,如反应堆压力容器整体顶盖封头和法兰接管段筒体、蒸汽发生器锥形筒体和一体化水室封头、稳压器上封头和下封头等。一体化使锻件重量增加,锻件形状复杂,制造难度极大,逼近制造极限。压机不成问题,问题在于钢锭冶金质量,比如法兰接管段筒体,它处于活性区,承受高温、高压和强辐照,材料质量和性能指标都要求很高,锻件重达280 t,需要500 t以上的电炉锭;又如整体顶盖,法兰部分毛坯壁厚达730 mm~787 mm。可以肯定,采用电渣锭制造,风险要小得多,事实上,20多年前采用电渣锭制造我国第一套核电锻件的生产实践就已证明过。经过20年的发展,经验更加丰富了,技术更加成熟和完善了,建议国家有关部门更加重视、更加支持我国原创的先进技术——巨型锭电渣技术的发展,充分发挥其技术、质量和经济的优势,为建设创新性国家做更大贡献。

[1] Медовар Б И, идр. Пробл. Cпец. Электорометаллургии, 1978,9:34-38.

[2] Compbell J. Fluid Flow and Droplet Formation in the ESR Process, JI of Metal, 1970, 7:23-25.

[3] Xiang Dalin, et al. Investigation and Application of ESR Technique for Controlling Low Al Content in 200t ESR Furnace, Proc.1991 Vac. Metall. Conf. Pittsburgh, AISI.

[4] 向大林,等.中国专利,ZL 90 1 02919.X.

[5] Haverkamp K D,et al. Ironmaking and Steelmaking, 1986,13(5):276-280.

[6] Choudury A, et al. Stahl u.Eisen, 1976,96:946-951.

[7] Jauch R, et al. Stahl u.Eisen,1975,95:408-413.

[8] Jauch R,et al. Ironmaking and Steelmaking,1979,6:75-83.

[9] 向大林,等.钢铁,1999,34(12):23-26.

[10] 向大林,等.中国专利,ZL 92 1 08419.6.

[11] 向大林,等.钢铁,1991,26(7):22-25.

[12] Xiang Dalin, et al.Controlling Metallurgical Quality in a 200 Ton ESR Installation, 10th ICVM,1990,226-246.

[13] 高维森,等.S271电渣钢大锻件的辐射实验总结(87所成字19号),核工业部一院一所),1987.

[14] Wahlser M. Iron and Steel Eng. 1975, 3:29-34.

[15] Πaтон Б E, Медовар Б И. Электорошлаковый Металл, Киев, Наукова Думка, 1981:595-648.

[16] Иванов И Н, идр. Экономика Cпециальной Электорометаллургии, металлургия, 1982.

[17] Rainer T. Stahl u. Eisen, 1985,105(19):27-34.

[18] Zhu Jue, et al. The Construction and Operation of the 200 Ton ESR Furnace in China Proc. 9th ICVM, Special Melting and Processing Technologies, 1988:640.

[19] 李正邦.电渣冶金的理论与实践,北京:冶金工业出版社,2010:259.

[20] Πaтон Б E. Электорошлаковаый Печи,Киев,Наукова Думка,1976.

[21] Медовар Б И,идр. Электорошлаковая Мехнология за Pубежом,Киев,Наукова Думка,1982:19-29.

[22] 曾祖良,等.苏联及东欧各国重型机械制造业生产技术现状及发展趋势,1989:46.