AP1000主管道控制锻造工艺探索

孙凤先 马庆贤

(1.鞍钢重型机械有限责任公司,辽宁114031;2.清华大学机械工程系先进成形制造教育部重点实验室,北京100084)

核电主管道是核岛内七大关键设备之一,被称为核电站的“主动脉”。主要功能是输送含有放射性物质的压力水和保持压力边界的完整性,防止放射性物质外泄,它在高温、高压的工况下要运行60年。以往国外制造厂家大多采用铸件主管道,或是采用几个锻件焊接而成,对核电整体工程质量有一定的影响。因此,第三代核电技术要求主管道用整体锻件代替以往的铸件或锻焊结构件,实现一体化以保证质量。由于核电主管道部件技术要求高,而且外形较为特殊,所以制造难度非常大。

热锻毛坯是主管道的制造难点之一。主管道材料为316LN超低碳奥氏体不锈钢,该钢种工艺塑性差、变形抗力大,而且无相变,不能通过热处理改善组织,因此锻造过程中防止表面裂纹和控制晶粒细化是保证产品生产至关重要的环节。

目前,国内许多制造企业开始研制核电主管道制造技术。鞍钢重型机械有限责任公司通过研制控制锻造技术,制造出AP1000主管道样品,目前正在进行各项检验和测试工作。

1 主管道控制锻造工艺要点

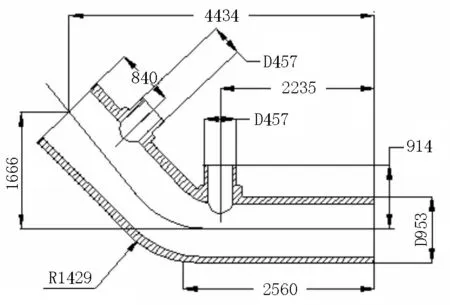

AP1000主管道结构示意图如图1所示,制造过程包括制锭、热锻实心轴坯并制出管嘴部分、机加工管坯、冷弯曲成形,精加工到尺寸。要求两个管嘴与轴体为整体锻件,无疑大大增加了锻造工艺的难度。

图1 AP1000主管道结构示意图Figure 1 The structure sketch of AP1000 main pipe

主管道热锻工艺的难点在于钢锭镦粗、拔长等压实阶段能有效控制表面裂纹的产生,在锻件成形阶段能控制组织细匀、完成组织强化。针对上述难点,专门分析研究制定了控制裂纹工艺,以及细化晶粒、强化组织的技术手段。

2 316LN钢热锻控制裂纹分析

为防止锻件表面产生裂纹,应合理制订镦粗、拔长等热锻工艺和弯管工艺的参数范围。

镦粗过程中侧表面开裂是最常见的缺陷之一。锻坯的表面开裂,既和镦粗工艺时的应力状态、应变速率大小有关,又和锻坯的化学成分、高温下的组织性能有关。由于端面摩擦的影响,毛坯产生不均匀变形,其明显标志是侧表面产生鼓形。不均匀变形导致轴向、周向产生附加应力,鼓形的大小决定附加应力的大小。因此,制订首次镦粗压下率不超过30%,锻造温度不低于1 050 ℃。在以后镦粗时,工艺条件可适度放宽。

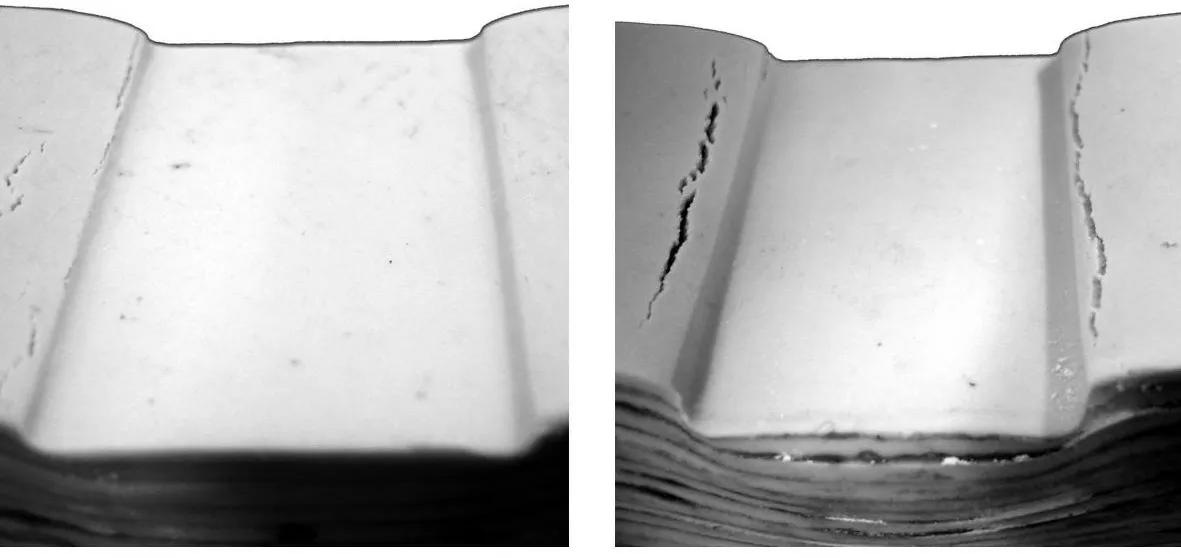

在拔长工艺中,试件表面产生裂纹的原因是由于试件与上砧边缘接触处发生了较大的变形,产生了较大的拉应力所致。如在FM法拔长工艺模拟实验中,砧宽比为0.75,压下率为15%和21%时,塑泥试件与上砧边缘接触面出现了明显的裂纹,且裂纹随着压下率增加而增大,如图2所示。而砧宽比小于0.6时,即使最大变形区已深入到试件心部,试件表面也没有出现裂纹。随着砧宽比和压下率增大,塑泥试件表面裂纹产生愈加明显。而采用铅试件进行相同实验时,由于铅试件材料塑性较好,没有观察到裂纹产生[1]。

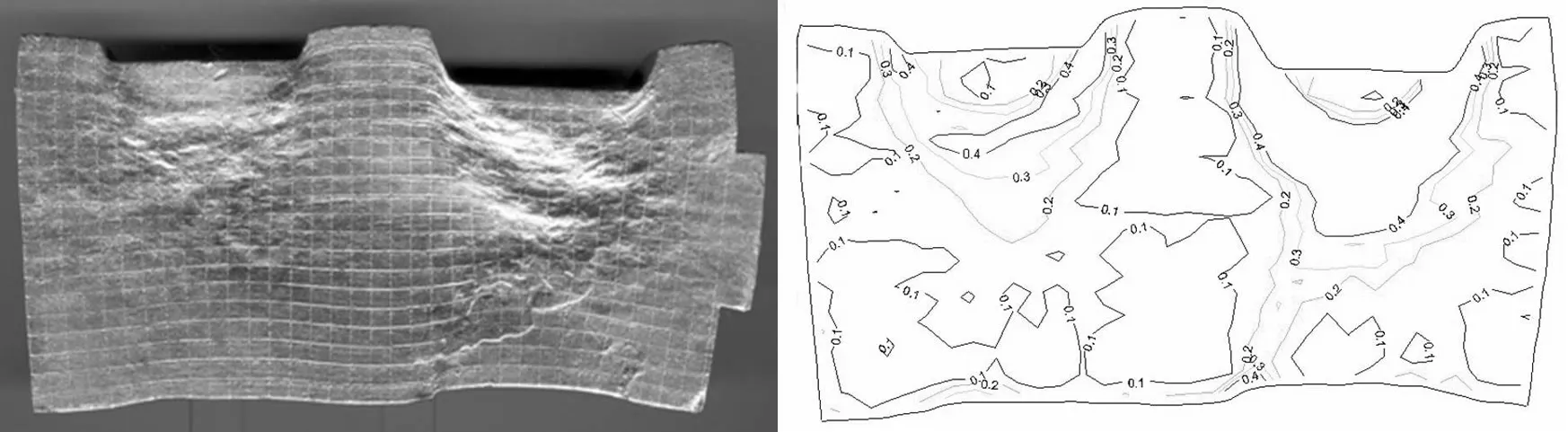

通过模拟实验得到上平下V砧拔长时,在压下率8%和15%时的变形分布规律。试件心部网格变化和等效应变分布如图3所示。

因此,在制定主管道拔长工艺时,借鉴上述实验结果,采用压应力较大的V型砧和较小的砧宽比(≤0.5)进行拔长变形。考虑到心部材料最终将要被切除,选取拔长压下率不超过15%。

在最终弯管工艺中,通过设计制造专用的工、附具,保证管道外壁不产生表面裂纹且零件外形尺寸满足要求。

(a)压下率15 % (b)压下率21 %图2 塑泥试件表面的裂纹Figure 2 The surface crack in test piece of plastic clay

图3 模拟件塑性变形分布规律Figure 3 The distribution of plastic deformation of simulation piece

3 316LN钢热锻晶粒细化控制技术

在主管道锻件塑性成形工艺中,保证晶粒细化和完成固溶处理是保证锻件性能达到要求的关键。由于主管道形状的特殊性,在镦粗拔长、锻造管嘴和弯管成形阶段,塑性变形量分布规律存在较大差别,因此,在不同阶段必须采用不同的控制锻造工艺。

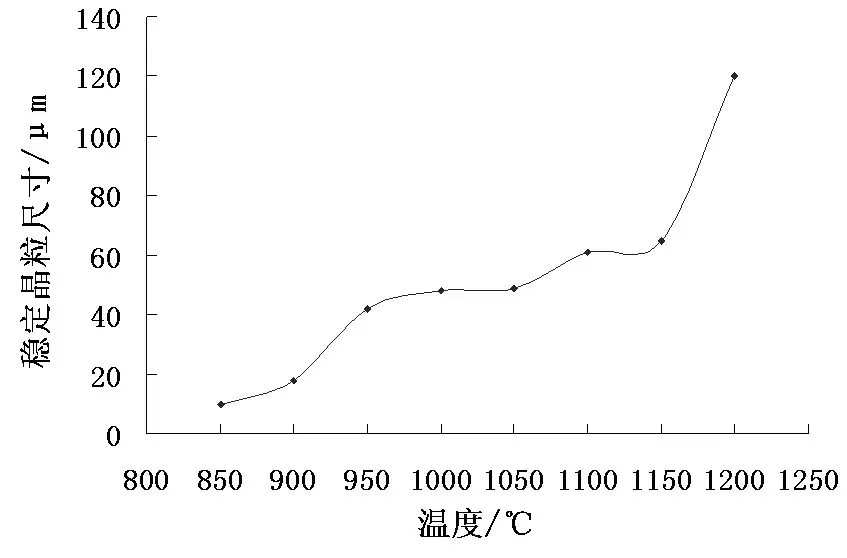

有效解决锻造所引起的“混晶”问题是保证产品质量的关键因素之一。由于塑性变形后的各种材料,在每种温度下都对应着最大晶粒长大尺寸,而且与加热时间关系不大。因此,避免无锻比锻造和控制终锻温度是保证晶粒组织合格的两种常用方法。不同温度条件下晶粒稳定尺寸关系曲线如图4所示[1,2]。

在实际锻造工艺中,只要将无锻比或小锻比材料部分温度控制在1 050℃,即可保证锻件材料晶粒组织满足要求。

在热加工过程中,充分完成固溶处理是关键因素之一。锻造工艺完成后,保证2 h以上的固溶时间。

因此,在镦粗拔长工艺阶段,采用高温大变形量成形,保证晶粒充分再结晶,并且完成晶粒组织控制准备工作。在管嘴锻造阶段,适当降低锻件温度,减小单次变形量。

4 锻造工艺技术要点

综合分析,制定控制锻造工艺要点如下:

(1)首次镦粗压下率不超过30%,锻造温度不低于1 050℃。在以后镦粗时,工艺条件可适度放宽。拔长采用压应力较大的V型砧和较小的砧宽比(≤0.5)进行变形。考虑到心部材料最终将要被切除,选取拔长压下率不超过15%。

(2)在镦粗拔长工艺阶段,应采用高温大变形量成形,保证晶粒充分再结晶,并且完成晶粒组织控制准备工作。

(3)在管嘴锻造阶段,适当降低锻件温度,减小单次变形量。

(4)在弯管阶段,设计专用工、附具,控制变形速度,防止表面产生裂纹。

该项技术已用于主管道锻件生产,并成功制造出了主管道锻件样品。带管嘴主管道热、冷锻件坯料如图5所示。制造完成的主管道零件如图6所示。

图4 不同温度条件下晶粒稳定尺寸Figure 4 The stable grain size under different temperature

图5 带管嘴主管道热、冷锻件坯料Figure 5 The hot and cold forging blank of main pipe with nozzle

图6 制造完成的主管道零件Figure 6 The finished product of main pipe

5 结论

采用所研制的控制锻造工艺完成了主管道锻件试制工作,零件外形和关键性能指标达到了预期要求,证明了所制定的控制锻造工艺合理可行。

[1] 王少鹏,马庆贤,刘鑫.大型低压转子FM法锻造工艺模拟研究.锻压技术,2009,34(6):136-139.

[2] 金坚.型砧拔长与大型管板锻造质量的模拟研究[博士学位论文].北京:清华大学机械工程系,1991.

[3] 中国机械工程学会锻压学会.锻压手册.北京:机械工业出版社,2002.