折叠式夹芯层结构耐撞性能研究

张延昌 ,王自力 ,张世联

(1上海交通大学船舶海洋与建筑工程学院,上海 200030;2江苏科技大学船舶与海洋工程学院,江苏 镇江 212003)

1 引 言

金属夹层板结构以优越的力学性能逐步被广泛应用于航空、航天、船舶和汽车等工程领域[1-4]。金属夹层板在船舶与海洋工程结构中的应用越来越受到重视,应用于船舶结构具有制造简单、快捷、结构重量轻、良好的力学性能(疲劳强度、耐腐蚀性、减振、隔声降噪等性能提高)、制造维修总成本降低等[1,5-6],应用舰船可以减轻结构重量,同时提高其生命力。美国海军资助开展了系列研究工作[7-9],解决夹层板的制造、设计和应用等方面的关键技术,为海军设计高效的舰船结构提供技术支持。

夹层板结构通常由夹芯层结构及上下蒙皮通过焊接或胶接而成,夹芯层结构形式多样,主要有圆柱、六棱柱金属薄片、桁架、泡沫铝、折叠结构等结构形式[1,10]。折叠结构—将平板按有规律的线系网格进行局部褶皱而得到的立体结构。褶皱后的立体结构可看成是由很多小的多边平面元素形成的具有凹凸表面的结构,元素之间的沿是相互连接的。实际上折叠结构有其自身的成型规律,并不是任意的线系网格都可以作为形成有规律的凹凸折叠结构的线系网格[11]。该结构除了具有比强度高、横向耐撞性能好、质量轻、隔音降噪等优点外,还具有功能多用、设计灵活、工艺性好等优点,折叠式夹芯层可以设计成等高度,也可设计成变高度结构,还可设计成具有曲度的折叠结构。折叠式夹芯层结构具有特殊的结构特点,在碰撞载荷作用下各金属利用薄壁塑性变形充分吸收能量,表现出良好的吸能特性,本文在分析折叠式夹芯层结构构造的基础上,利用非线性有限元MSC.Dytran对折叠式夹芯层结构动态渐进屈曲特性进行数值仿真分析,通过系列仿真试验分析结构参数对夹芯层结构耐撞性能的影响。

2 折叠式夹芯层构造

折叠式夹层板结构通常由夹芯层结构及上下蒙皮通过激光焊接或胶接而成;夹芯层结构是由平板通过特殊的折叠工艺折叠而成,如图1所示。(a)图为常见的折叠式夹芯结构的示意图;(b)图为折叠式夹芯结构的平面视图;(c)图为折叠式夹芯结构折叠单元;(d)图为折叠式夹芯结构单元单片栅格板(Tessellated facet)。 折叠式夹芯层结构参数尺寸说明如下:

a为栅格板单元边长;b为栅格板单元边长;φ为栅格板单元夹角;l为相邻夹芯层单元的间距;h为折叠夹芯层高度;tc为夹芯层薄壁板厚;θ为单元中相邻栅格板的夹角(宽度方向的折叠角);γ为对称单元中相邻栅格板交线的夹角一半(长度方向的张角);tft、tfb分别为夹层板上、下蒙皮厚度。

折叠式夹芯层结构是按有规律的线系网格进行局部褶皱而得到的立体结构,各参数对一定的夹芯层来说并不是相互独立的。独立的参数一般为:栅格板单元尺寸(a、b、φ、tc)、夹芯层高度h(或相邻夹芯层单元的间距l),因此其它参数可表示成上述参数函数的形式:

另外还有一重要参数—夹芯层相对密度ρc,可表示为:

式中ρ为夹芯层材料的密度。

3 横向碰撞载荷下的力学行为

本部分利用MSC.Dytran软件对折叠式夹芯层横向碰撞载荷作用下的力学性能进行分析。数值仿真分析模型采用刚性重锤撞击平放在刚性平面上的夹芯层。

3.1 仿真模型

夹芯结构采用对称边界条件取一片进行数值仿真分析,模型尺寸选取时考虑结构对称性特点、计算效率、精度等方面,沿L方向取6个单元,即L=6l;沿W方向取2个单元;其它参数尺寸见表1。夹芯层结构有限元模型如图2所示。刚性重锤质量10kg,初速度10m/s。

夹芯层材料为铝,考虑材料应变率敏感性、材料应变硬化影响;重锤和刚性墙采用刚性材料。夹芯层薄壁和刚性墙模型采用4节点四边形板壳单元,撞击重锤模型采用8节点六面体单元;夹芯层薄壁与重锤、刚性墙之间都采用自适应主从接触,夹芯层薄壁采用自适应自接触。

表1 折叠式夹层板尺寸参数Tab.1 The dimension of folded structure sandwich panel

3.2 计算结果

(1) 试件变形

本发明公开了一种高耐药性和耐热性合金铜箔的镀液和制备方法,镀液包括氯化锌、氯化镍、氯化钾、缓冲剂、配位剂、表面活性剂和辅助添加剂。配位剂为柠檬酸、酒石酸、磺基水杨酸和/或氨基磺酸及其盐;表面活性剂为十二烷基磺酸钠和/或十二烷基硫酸钠;辅助添加剂为胡椒醛、氯苯甲醛、肉桂醛、抗坏血酸、苯甲酸和烟酸、木质素磺酸钠、芳香烯酮和/或苯乙基酮;镀液至少包括7种以上的化合物。用本发明制造的铜箔镀层细密、平整、光亮的镀层;铜箔具有较高的热力学稳定性,锌镍合金镀层还具有良好的耐高温腐蚀性,可用于高密度、多层化、细线路印制线路板的制造。

图3反映了折叠式夹芯层结构在横向受冲时的渐进屈曲过程。从图中可以看出:①该图很好地反映了折叠式夹芯层在横向碰撞载荷作用下的渐进屈曲过程,夹芯层结构每个折皱变形对应载荷历程曲线的一个加/卸载过程;②由于夹芯层与刚性墙之间定义了摩擦,夹芯层结构各栅格板的变形基本一致,其变形模式与L型交叉型构件轴向压皱屈曲变形模式[5]基本一致,栅格板发生面内褶皱屈曲,栅格板之间在长度方向、高度方向分别产生塑性铰,W方向栅格板相交区域产生膜拉伸变形。

(2)载荷及能量吸收

图4为试件压皱力—位移曲线,该曲线很好地反映了结构横向渐进屈曲特性。首先开始阶段载荷迅速增加并很快达到极值,随后载荷迅速下降达到极小值(试件LP2比较明显),随后进入相对波动较小的平台区,当压皱位移达到有效行程时载荷随位移增加上升,这时夹芯层被完全压皱;试件LP1、LP3载荷曲线中的极值载荷、平均载荷都较为接近,远小于试件LP2的压皱力,说明夹芯层壁厚对压皱力有显著的影响。

图5为试件的能量吸收—位移曲线。从该曲线可看出:三试件的能量吸收随位移变化趋势相似,开始阶段能量随位移增加较为迅速,主要由于结构的极限压皱载荷较大;随后的绝大部分结构的吸能随位移呈线性增加,这是由子结构的压皱载荷进入平台区所致,同时也说明该结构具有较好的吸能特性;试件LP1、LP3的能量吸收曲线较为相近。

从表1计算结果可看出:夹芯层密度、壁厚是影响结构平均压皱强度、比能的主要参数;对于夹芯层密度相同构件其平均压皱强度、比能也不同,说明夹芯层边长、高度等参数对结构平均压皱强度、比能有一定的影响;从试件LP1、LP2结果可看出夹芯层壁厚对平均压皱强度的影响比对比能的影响要大得多。

通过以上三试件的分析可得:①折叠式夹芯结构压皱力较平稳,并且有效行程较长,因此该结构具有良好的吸能特性,可用作吸能单元提高结构的吸能;②横向受冲折叠式夹芯层的耐撞性能受结构尺寸参数(夹芯层壁厚、栅格板单元尺寸、夹芯层高度等)影响。

4 折叠式夹芯结构尺寸参数对耐撞性能的影响

本部分分析各结构尺寸参数对结构耐撞性能的影响。折叠式夹芯结构各参数之间有一定的关系,5个相互独立的参数可取:栅格板单元尺寸(a、tc)、夹芯层高度 h(或 b)、单元半张角 γ(或 φ)、相邻栅格板的夹角θ。

4.1 栅格板单元边长a对耐撞性能的影响

图6、7分别为夹芯层结构的比能(单位质量结构的能量吸收)、平均压皱强度随边长a变化曲线。从两图可看出不同边长的试件的比能及平均压皱强度存在明显的差别,夹芯层结构的比能、平均压皱强度都随着边长的增加而减小,张角γ相同的各组试件中边长a=20mm对应试件的比能、平均压皱强度均最大;边长相同对应的不同张角的各组试件中结构的比能、平均压皱强度均不相同,而且边长越小张角对结构的比能、平均压皱强度的影响越大,也就是说a=20mm对应不同张角试件之间的比能、平均压皱强度差别最大,随着边长的增大张角不同对结构的耐撞性能的影响变小。

以上计算结果分析得到的现象可解释为:折叠式夹芯层结构横向受压时,撞击能量主要有栅格板的塑性变形(产生塑性铰)以及栅格板单元L型交叉截面附近的三角区域的塑性变形(变形主要有面内的膜拉伸、塑性铰)所吸收,而且栅格板单元L型交叉截面附近三角区域吸收的能量是吸能主要组成部分。栅格板单元边长导致不同张角的L型交叉截面吸收的能量在总吸能中所占的比例不同,随着张角的增大L型交叉截面处的三角区域变小,当γ=90°时三角区域消失,结构吸能完全由塑性铰吸收。很显然在边长a=20mm的试件中L型交叉截面总吸能较高;在边长a=70mm的试件中L型交叉截面总吸能较低。

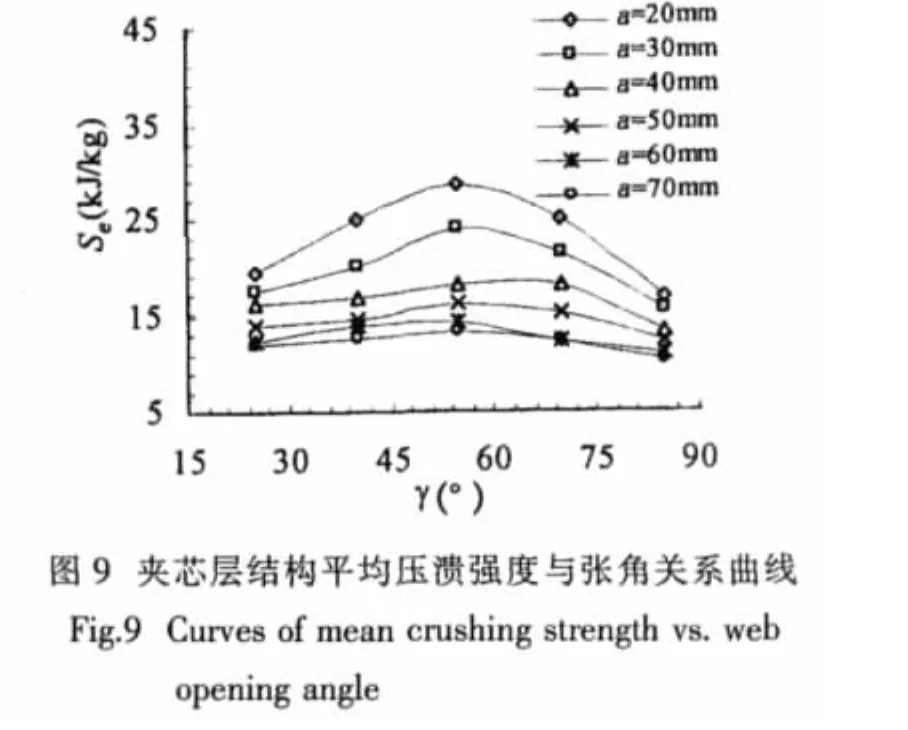

4.2 单元半张角γ对耐撞性能的影响

图8、9为折叠式夹芯层结构比能、平均压皱强度随张角变化关系曲线。从该图可看出结构的平均压皱强度随着张角的增加而减小,张角γ=20°时结构的平均压皱强度最大,张角γ=70°平均压皱强度最小;张角增加不同边长间的平均压皱强度靠近,表明张角不同时边长对结构耐撞性能的影响不同;从图9可看出:张角变化对结构的比能有显著的影响,而且边长越小张角变化对结构比能的影响越明显,边长a=20mm试件变化张角对结构比能的影响最明显,而边长a=70mm试件变化张角对结构比能的影响很小;另外,当张角在40°~60°范围时结构的比能明显高于其他范围内的值,因此折叠式夹芯层结构存在较优的栅格板张角γ使得结构的比能最大。

综合上述计算分析结论,同时考虑到结构的工艺性,对于参数为 b=30mm、tc=0.2mm、hc=29mm、θ=29.7°的折叠式夹芯层结构绘制图10,图10反映了栅格板的边长a、张角γ推荐取值范围。A区表示推荐参数区域;B区表示可以考虑作为折叠式夹芯层结构折叠参数,但要慎重考虑;C、D、E、F 区都为不可取区域,C 区由于该区域的张角过小使得W方向的材料过度累积,该方向的剪切强度远高于L方向,导致耐撞性为不稳定;D区由于栅格板单元边长尺寸太小,加工制造困难;E区由于张角过大使得L方向的材料过度累积,该方向的剪切强度远高于W方向,导致耐撞性为不稳定,并且张角过大能量吸收能力下降;F区由于栅格板边长过大能量吸收能力下降,效率较低。

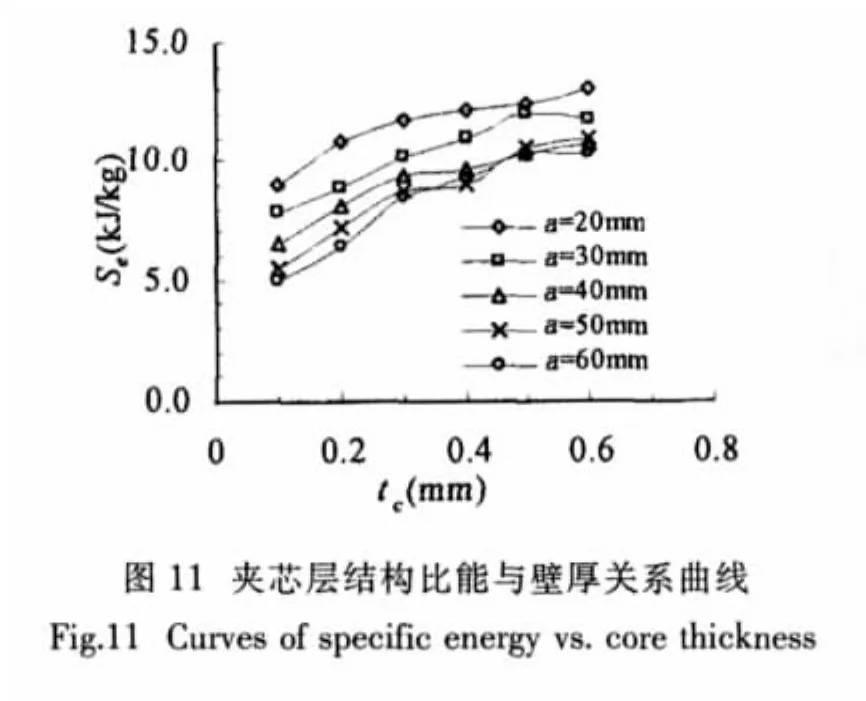

4.3 夹芯层结构壁厚tc对耐撞性能的影响

本部分试件中同组数据中变化单元边长tc=0.1,0.2,0.3,0.4,0.5,0.6mm,不同组数据中变化半张角γ=45°,对应于半张角的各组数据中单元边长取 a=20,30,40,50,60mm,其它参数:b=30mm、hc=29mm、θ=29.7°。计算分析结果如下:

图11、12分别为折叠式夹芯层结构比能、平均压皱强度随栅格板厚度变化曲线。从该曲线上可看出:不同边长的夹芯层结构的比能随栅格板壁厚变化曲线形状相似;比能随栅格板壁厚的增加而增加,相同结构尺寸的夹芯层板厚越大比能越高;比能与栅格板厚度的关系近似于幂函数,其中指数小于1。从该仿真结果上来讲,栅格板的板厚越大结构的比能越高,但板厚与边长之比过小时,夹芯层结构超出了薄板的范围,该仿真方法的计算结果误差增加,甚至失真。

4.4 夹芯层结构高度hc对耐撞性能的影响

本部分试件中同组数据中变化夹芯层高度hc=10,20,30,40,50mm,不同组数据中变化半张角γ=45°,对应于半张角的各组数据中单元边长取ai=20,30,40mm,夹芯层结构壁厚取tc=0.2mm,参数:θ=29.7°。计算分析结果如下:

图13、14分别为折叠式夹芯层结构比能、平均压皱强度随高度变化曲线。从图13、14可看出,平均压皱强度、比能都随着夹芯层结构高度hc的增加而减小;夹芯层高度对耐撞性能的影响明显分为两个阶段:当夹芯层高度小于20mm时,变化夹芯层高度对结构平均压皱强度的影响显著,即增加夹芯层高度平均压皱强度迅速减小;当夹芯层高度大于20mm时,夹芯层平均压皱强度虽然随着高度的增加而减小,但减小速率明显降低,表现在曲线较为平坦。产生这种现象的原因在于:夹芯层密度是影响夹芯层结构耐撞性能的重要因素,而夹芯层高度不是影响夹芯层密度的关键参数;同时蒙皮板对不同高度夹芯层的相对约束不同。

5 结 语

本文利用非线性有限元分析了折叠式夹芯层结构在横向受冲时的渐进屈曲过程,通过分析结构吸能、平均压溃强度以及结构参数的影响,得出结论如下:

(1)新式折叠式夹芯层结构具有良好的吸能特性,是良好的吸能单元。可以作为高效的吸能单元用于耐撞结构或防护结构,提高结构的耐撞性能及防护性能。

(2)折叠式夹芯层结构参数对结构耐撞性能(比能、平均压皱强度)有不同程度的影响;本文通过系列分析各参数对耐撞性能的影响,得到一些结论可用于指导折叠式夹芯层结构设计;通过结构参数优化研究可进一步提高结构的吸能特性。

[1]Kujala P,Klanac A.Steel sandwich panels in marine applications[J].Brodogradnja,2005,56(4):305-314.

[2]Mouritz A P,Gellert E,Burchill P,Challis K.Review of advanced composite structures for naval ships and submarines[J].Composite Structures,2001,53:21-41.

[3]俞程亮,赵洪伦,蒋伟明.夹层板结构的特性及其在轨道车辆中的应用[J].铁道车辆,2005,43(10):29-31.

[4]杜善义.先进复合材料与航空航天[J].复合材料学报,2007,24(1):1-12.

[5]王自力,张延昌.基于夹层板单壳船体结构耐撞性设计[J].中国造船,2008,49(1):60-65.

[6]卢天健,刘 涛,邓子辰.多孔金属材料多功能化设计的若干进展[J].力学与实践,2008,30(1):1-9.

[7]Rajapakse Yapa D S,Hui David.Marine composite and sandwich structures[J].Composites:Part B,2008,39:1-4.

[8]Wadley H,Dharmasena K,Chen Yungchia,et al.Compressive response of multilayered pyramidal lattices during underwater shock loading[J].International Journal of Impact Engineering,2008,35:1102-1114.

[9]Xue Zhenyu,Hutchinson John W.A comparative study of impulse-resistant metal sandwich panels[J].International Journal of Impact Engineering,2004,30:1283-1305.

[10]Wadley H.Multifunctional periodic cellular metals[J].Phil.Trans.R.Soc.A,2006,364:31-68.

[11]王志瑾,Khaliulin V I.褶皱结构芯格构造的几何设计方法[J].南京航空航天大学学报,2002,2(1):6-11.