300MW富氧燃烧电站锅炉的经济性分析

阎维平, 米翠丽

(华北电力大学能源与动力工程学院,电站设备状态监测与控制教育部重点实验室,保定071003)

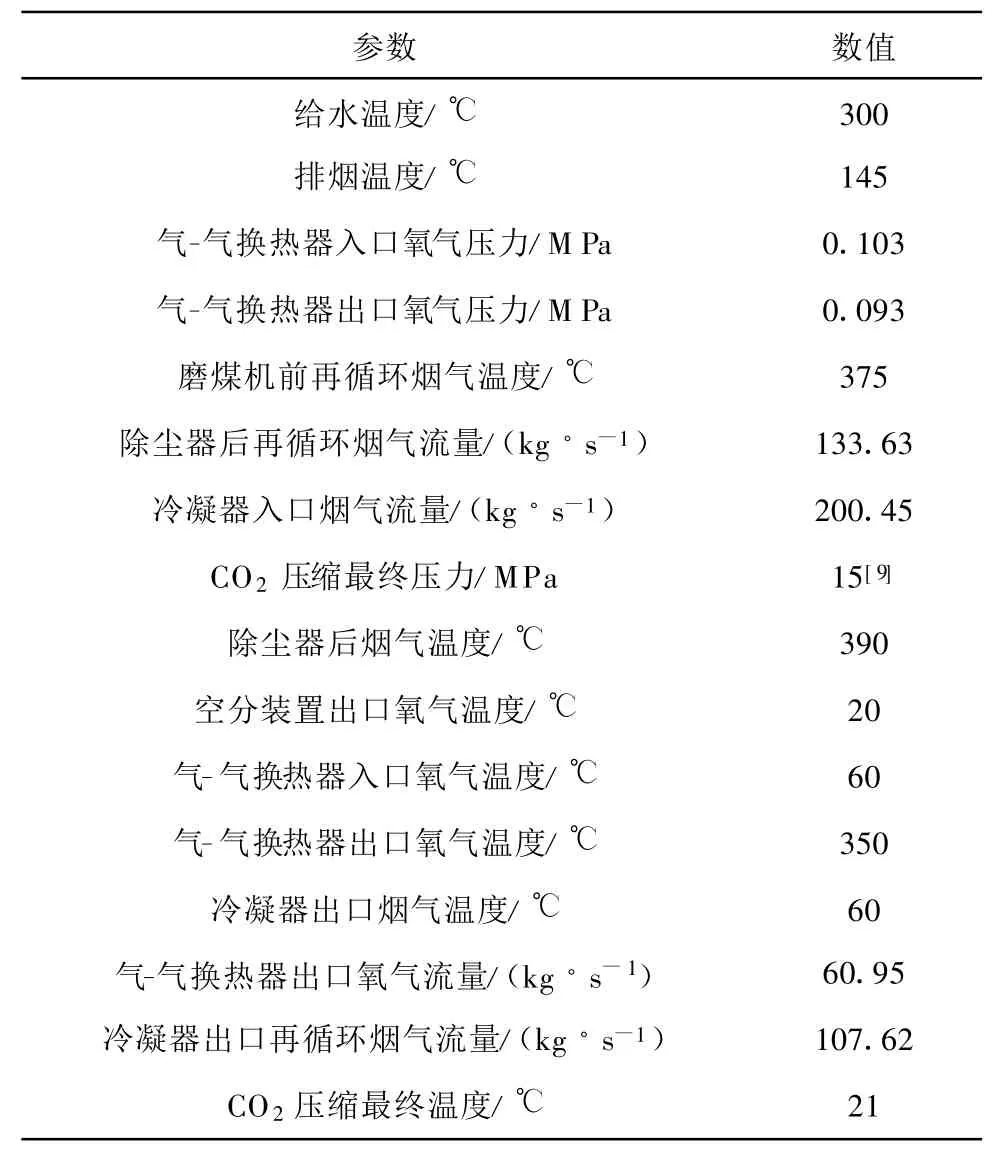

在各种温室气体中,CO2因其较长的寿命年限及超高的排放量而对温室效应的影响最大[1-2].在以化石燃料为主要能源的电力生产中,排出的CO2约占所有人类活动引起CO2释放总量的25%,同时,它也是最大的单点CO2释放源.因此,近年来,在火力发电领域内CO2的捕集、压缩液化与封存(CCS)技术的研究与工程示范已经成为一项非常重要的任务.目前,燃煤电厂主要可采取以下3种技术控制CO2的排放量:①常规空气燃烧烟气中捕集CO2,主要是单乙醇胺吸附技术(PC+M EA);②富氧燃烧技术;③采用不含碳的燃料.

以上3种技术各有优势,而在实际应用中选择合适的CO2脱除技术显得越来越重要,因此,对各种技术进行技术经济性分析是必要的.由于资源和公共意识等诸多因素的限制,在今后的几十年内,能源结构还不会有太大的变化,因此,若要更进一步降低CO2的排放量,则主要应采取上述前两种技术.但配备CO2分离回收系统后,整个电厂系统的投资、电力成本都会大幅上升,因而使得单位CO2脱除成本偏高.此外,不同地区、电厂类型、电厂规模和燃料价格等都会造成总体投资、电力成本、单位CO2脱除成本上的差异.Gambini等人[3]对燃油火力发电厂、燃煤火力发电厂、联合循环电厂、整体煤气化联合循环(IGCC)电厂、先进的混合循环电厂等5种电厂配备CO2脱除系统后的经济性进行了模拟分析,结果表明,采用常规化学吸收法技术富集CO2,在不考虑CO2运输和储存的情况下,净电效率下降了6%~13%,发电成本增加了20%~42%;美国M IT能源研究室[4]采用富氧燃烧、化学吸收法和膜分离法对燃煤电厂CO2的脱除效果进行了比较,发现富氧燃烧技术所需能量最少,电厂效率从35%降低到24%~26%,电力生产成本增加80%,而采用其他方法时,效率下降更多,电力成本增加更大.

本文以300MW燃烧高水分褐煤的煤粉锅炉为研究对象,构建了加入能量回收的富氧燃烧系统.以该锅炉的常规空气燃烧为参照,在热力计算的基础上,对改进的富氧燃烧脱碳技术进行了技术经济性分析,并与PC+MEA脱碳技术和常规富氧燃烧(O2/CO2)脱碳技术进行了对比,以期为电厂脱碳系统的实际应用提供参考.

1 富氧燃烧技术

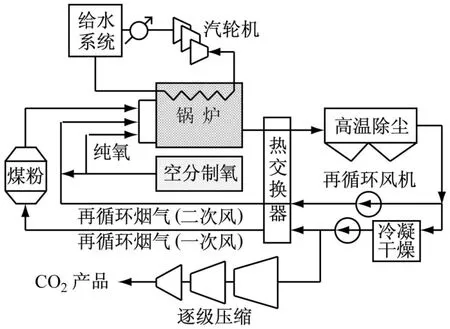

富氧燃烧技术又称O2/CO2燃烧技术,或者空气分离/烟气再循环技术,是一种不用分离就能直接捕集高浓度CO2,又能综合控制燃煤污染排放的新一代洁净煤发电技术[5-8],其基本原理示于图1.锅炉尾部排烟的一部分烟气循环至炉前,与空气分离装置制取的氧气按一定比例混合后进入炉膛,在炉内进行与常规空气燃烧方式类似的燃烧过程.

图1 富氧燃烧技术原理图Fig.1 Schematic diag ram of the oxygen-en riched combustion system

在常规空气燃烧煤粉锅炉上实施烟气再循环O2/CO2燃烧改造,是研究最早、实施难度相对较小、最先进行示范工程的富氧燃烧改造,这是因为煤粉锅炉在燃煤火力发电领域应用最多、技术最成熟,而且富氧燃烧改造对制粉系统、锅炉燃烧、锅炉受热面、辅机设备、烟气净化及蒸汽循环系统影响较小.截至2009年5月,世界上建成的O2/CO2燃烧的中试电站已超过10个[9].

2 不同脱碳技术简介

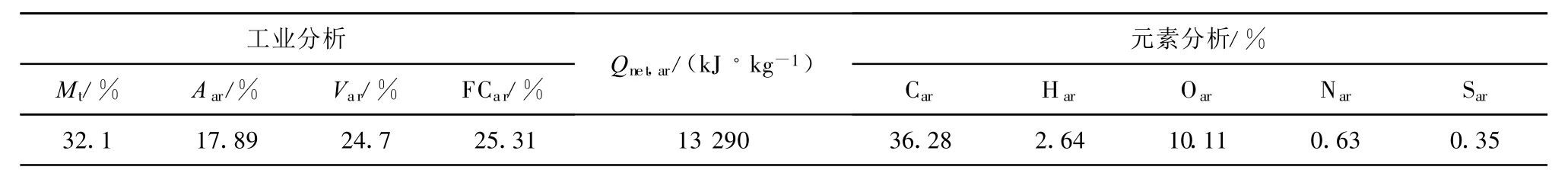

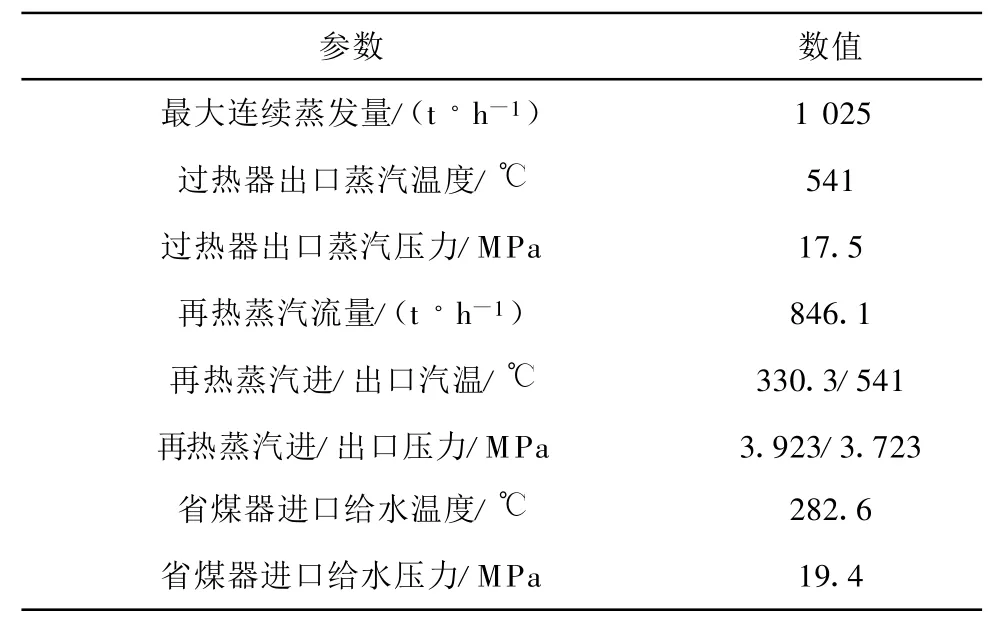

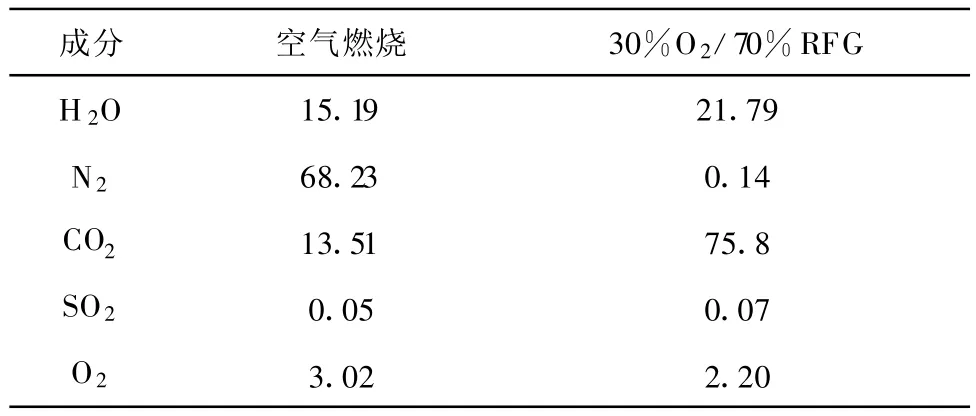

选取的参照对象为300MW常规空气燃烧煤粉锅炉,燃用低硫高水分褐煤,煤的工业分析和元素分析见表1,锅炉主要额定参数见表2,该系统示于图2.图2中各点主要的热力参数见表3.本文所研究的富氧燃烧方式O2/再循环烟气(RFG)比例为30%/70%,在空气与30%O2/70%RFG2种燃烧方式下计算得到的烟气组成见表4.在空气燃烧方式下 ,过量空气系数为1.2;在30%O2/70%CO2燃烧方式下,过氧量取为1.1.由于燃煤水分很高,因此,在O2/CO2再循环氧燃烧方式下,烟气中的水分含量接近22%,锅炉设计排烟温度也较高.

表1 煤的工业分析和元素分析Tab.1 Proximate and ultimateanalysis of coal

2.1 PC+MEA脱碳技术

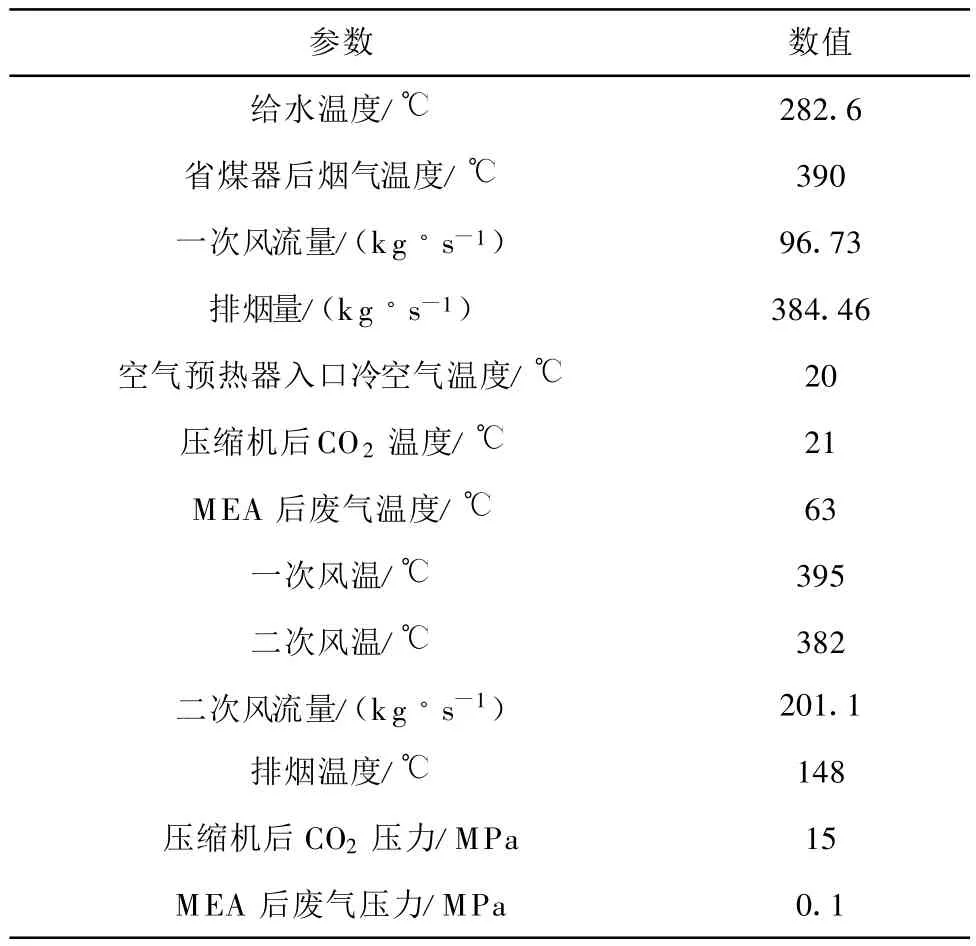

采用PC+M EA脱碳技术的锅炉系统原理图示于图3,对应的热力参数见表5.

表2 锅炉主要额定参数Tab.2 Main rated parameters of boiler

图2 300MW亚临界空气燃烧锅炉简图Fig.2 Sketch of a 300MW subcriticalboiler w ith conven tional air combustion

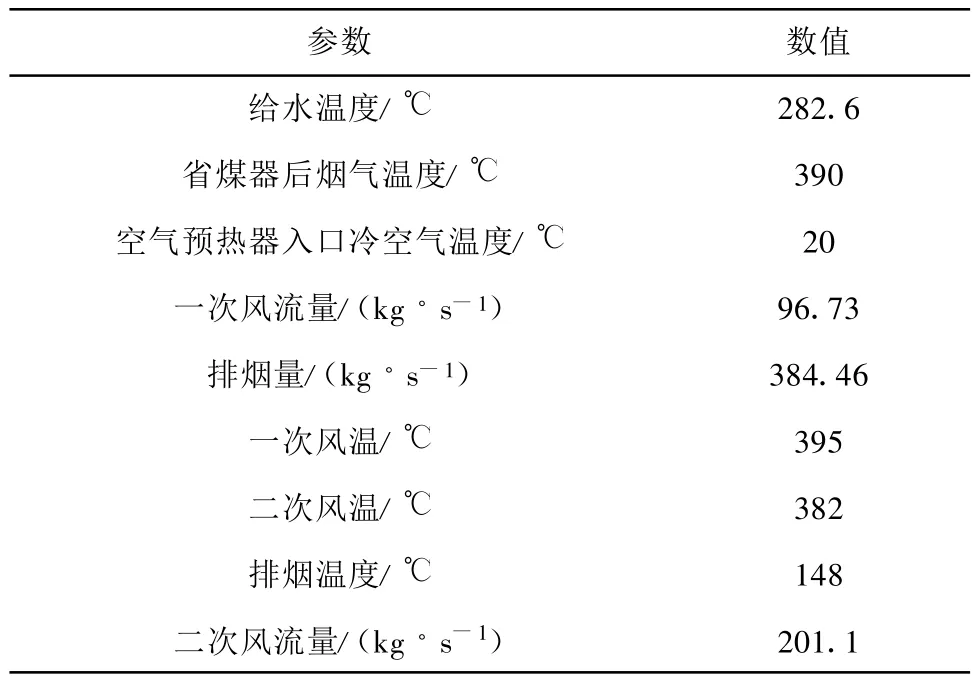

表3 参照锅炉的主要热力参数Tab.3 Main thermal parameters of reference boiler

表4 烟气中各成分的体积百分含量Tab.4 Volume percentage of various compositions in fluegas%

图3 300MW亚临界空气燃烧+MEA脱碳技术原理图Fig.3 Sketch of a 300MW subcritical boiler with air com bustion+M EA absorption

表5 PC+MEA的主要热力参数Tab.5 Main thermal parameters of the boiler with air combustion+MEA absorp tion

M EA吸附装置吸附CO2是基于化学吸附的原理[10],其中最重要的2个装置是吸附器和重生装置.在吸附器中,含有 CO2的烟气逆流而上,与MEA溶液充分接触反应,生成一种弱键的氨基甲酸盐;被吸收过的烟气直接排放.富含CO2的MEA溶液离开吸附器,经过加热分解为MEA和CO2,在重生装置中集结成高浓度的CO2,进行处理可得到浓度高达99.6%的CO2,剩余含有微量CO2的热MEA溶液被送回到热交换器中冷却,最后送回到吸附器循环利用.

2.2 常规O2/CO2燃烧系统

采用O2/CO2燃烧技术捕集CO2的系统示于图4,其对应的热力参数见表6.

图4 300MW亚临界富氧燃烧锅炉简图(不回收利用热量)Fig.4 Sketch of a 300MW subcritical boiler with oxygen-en riched combustion(without heat recovery)

表6 O2/CO2燃烧方式下主要热力参数(不回收热量)Tab.6 Main thermal parameters of the boiler under O2/CO2 combustionmode(without heat recovery)

与常规空气燃烧系统相比,O2/CO2燃烧系统增加了空气分离制氧装置、烟气再循环系统和排烟处理系统.空气分离制取的氧气与再循环烟气及携带的煤粉被送入炉膛组织燃烧,燃烧产物依次经过锅炉的各个受热面完成换热.燃用低硫煤时不设脱硫装置.省煤器出口的烟气经过高温烟气除尘器除去大部分粉尘后分为两部分:一部分直接用做调节炉内火焰温度的再循环烟气,不脱除水分直接送入炉膛;另一部分经过气-气换热器放热,再经过冷凝器冷却并脱除大部分水分,然后将其中的一部分再循环回到气-气换热器,加热升温后作为制粉系统的干燥介质.这两部分再循环烟气的比例应首先满足制粉磨煤通风量的要求,其余部分直接送入炉膛.再循环烟气外的烟气经压缩冷却后送入烟气回收处理系统.

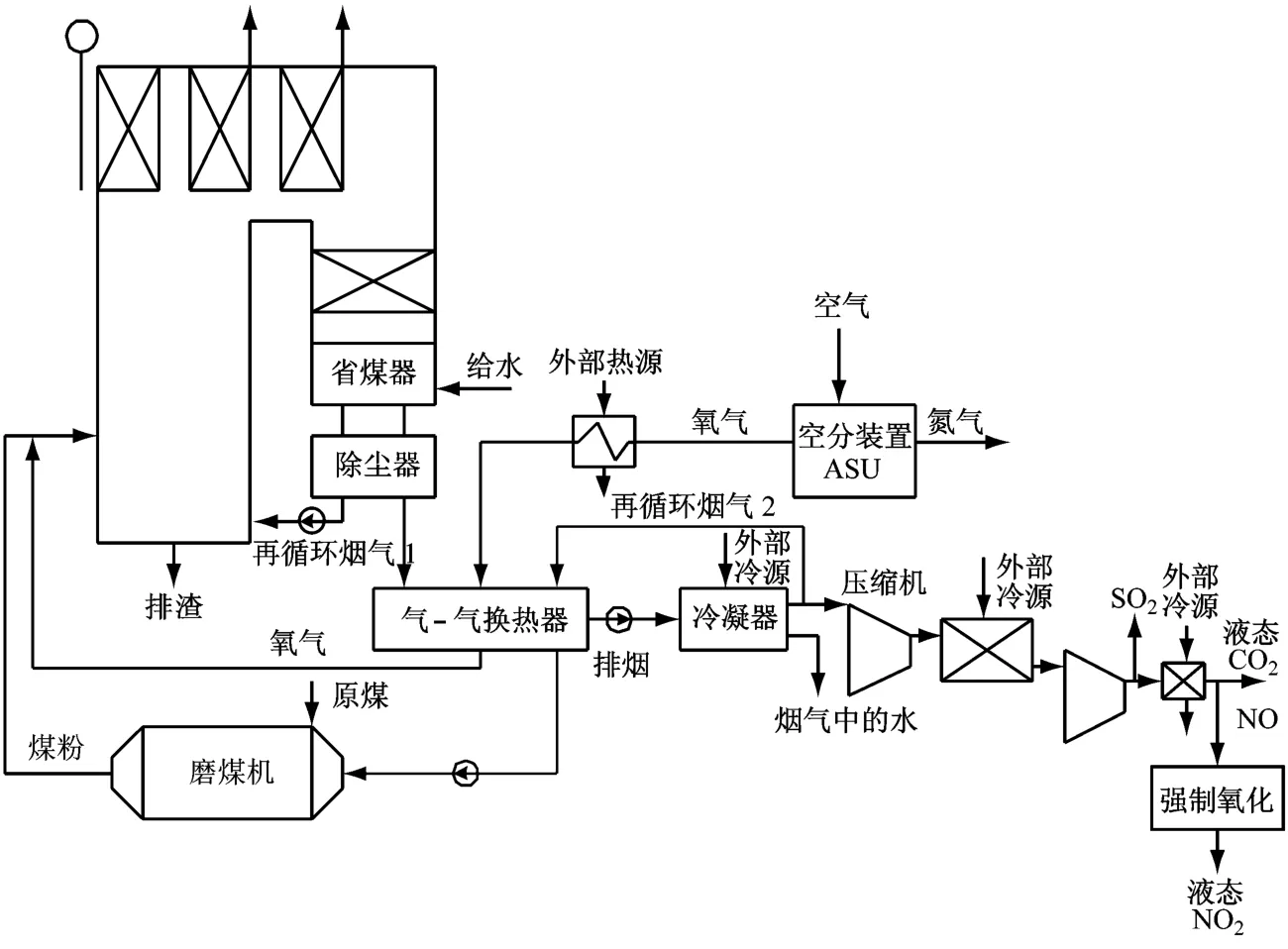

2.3 加入热量回收的改进O2/CO2燃烧系统

笔者构建的采用富氧燃烧技术且捕集CO2的自然循环电站锅炉系统是在常规O2/CO2燃烧系统(见2.2节)的基础上计入了能量回收系统,整个系统流程见图5,对应的热力参数见表7.其基本原理与上述O2/CO2燃烧系统基本相同,不同之处在于:气-气热交换器下游所设烟气冷凝脱水装置的冷却介质为电厂低温给水,烟气在冷凝器中被冷却降温至水露点温度以下脱除水分;在烟气冷凝脱水过程中,温度将先达到烟气酸露点温度,硫酸蒸汽发生凝结,因此需考虑受热面的防腐,当前的防腐技术是可行的;而空气分离后的氮气和氧气温度低于20℃,可以作为烟气一级压缩后的冷却介质,同时,电厂低温给水也可作为烟气逐级压缩冷却的介质.

图5 300MW亚临界富氧燃烧锅炉简图(回收利用热量)Fig.5 Sketch of the boiler with oxygen-enriched combustion(w ith heat recovery)

表7 O2/CO 2燃烧方式下主要热力参数(回收热量)Tab.7 Main thermal parameters of theboiler under O2/CO2 combustionmode(with heat recovery)

3 不同脱碳技术的经济性分析

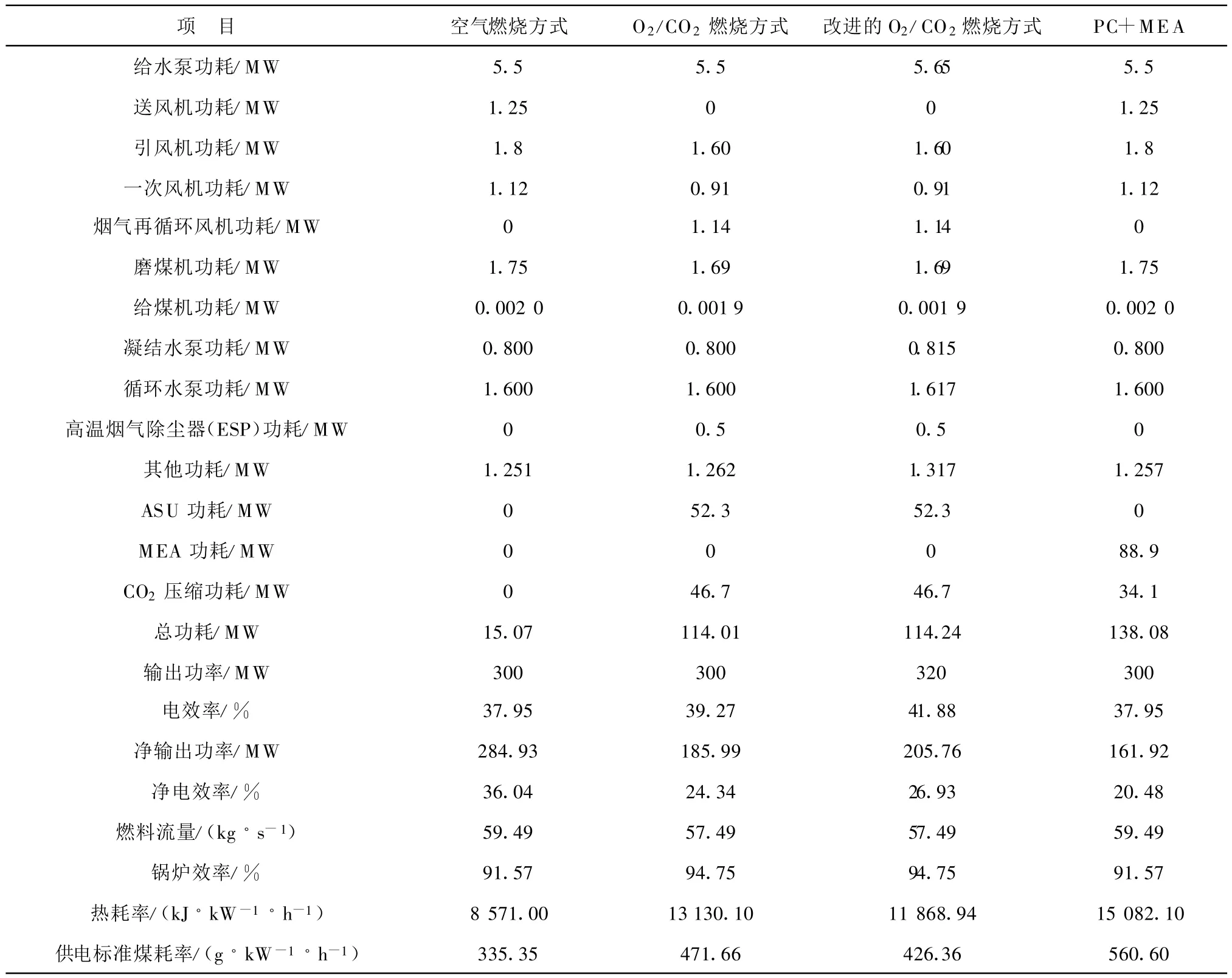

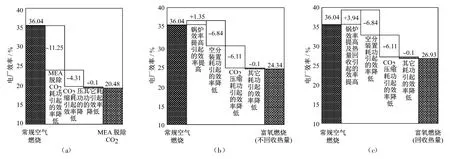

对3种脱碳技术进行比较分析,发现锅炉蒸发量均为1 025 t/h,与参照锅炉保持一致.在锅炉蒸汽参数保持一致的情况下,认为不回收热量的常规O2/CO2燃烧技术和PC+MEA的附加耗功均来自外界,可保持汽轮机的输出功率为300MW;而回收热量的O2/CO2燃烧技术由于采用烟气余热以及CO2压缩过程中产生的热量来加热给水,故汽轮机抽汽的减少导致在此种运行方式下电厂的输出功率增大[11].

对于O2/CO2燃烧技术,认为其可实现CO2气体的零排放,而对于PC+MEA技术,则认为CO2的脱除效率为90%.不同脱碳技术对电厂辅助设备功耗和电厂效率的影响见表8.其中,在空气燃烧方式下,辅机功耗来源于华北某电站300MW燃煤锅炉的实际运行数据.

由表8可知,富氧燃烧方式下的锅炉效率比常规空气燃烧高3.18%,从而可在满足锅炉蒸发量的情况下降低所需燃料量,这主要是由于排烟损失的大幅降低所致.脱碳系统的加入导致电厂热耗率和标准煤耗率均大幅提高,其中PC+MEA脱碳技术对这两项的影响最大,增幅可达75%.从表8还可以看出,脱碳系统的加入导致电厂辅助设备功耗大幅上升,各项损失对电厂效率的影响示于图6.由图6可知,在3种脱碳技术中,PC+MEA脱碳技术造成电厂效率降低最多,其中MEA捕集CO2导致电厂效率降低11.25%,其次为CO2压缩系统所致.在富氧燃烧方式下,锅炉效率的提高使得电厂效率有所提高,但这不能补偿空气分离器制氧和CO2压缩带来的大量功耗.能量回收系统的加入使得富氧燃烧方式下的电厂净效率提高了2.59%,这主要是由于对本来已废弃的能量加以利用使得汽轮机的输出功率增大所致.

表8 电厂功耗及效率的比较Tab.8 Com parison of power consump tion and efficiency among various combustionmodes

图6 3种CO2脱除技术对电厂效率的影响Fig.6 Influen ce of three CO2 removal technologies on the pow er p lan t efficiency

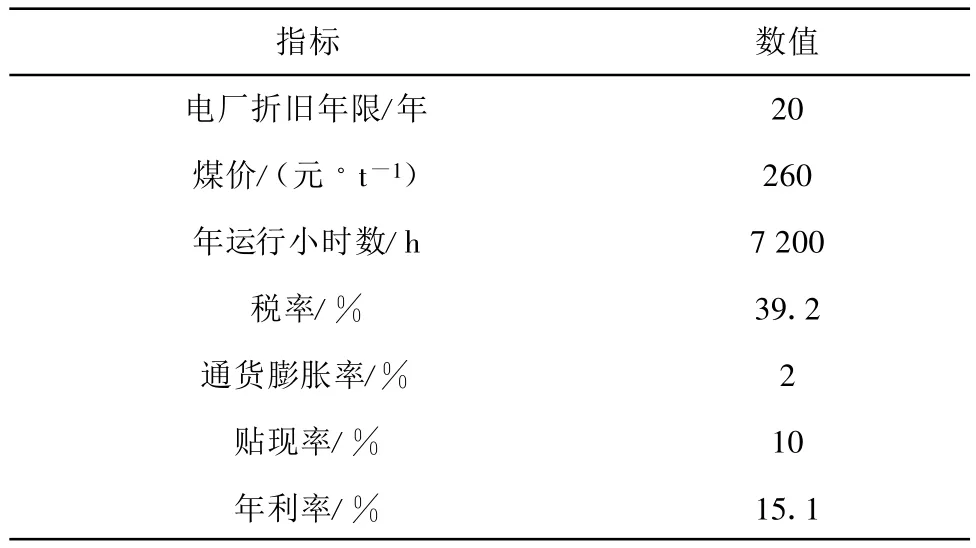

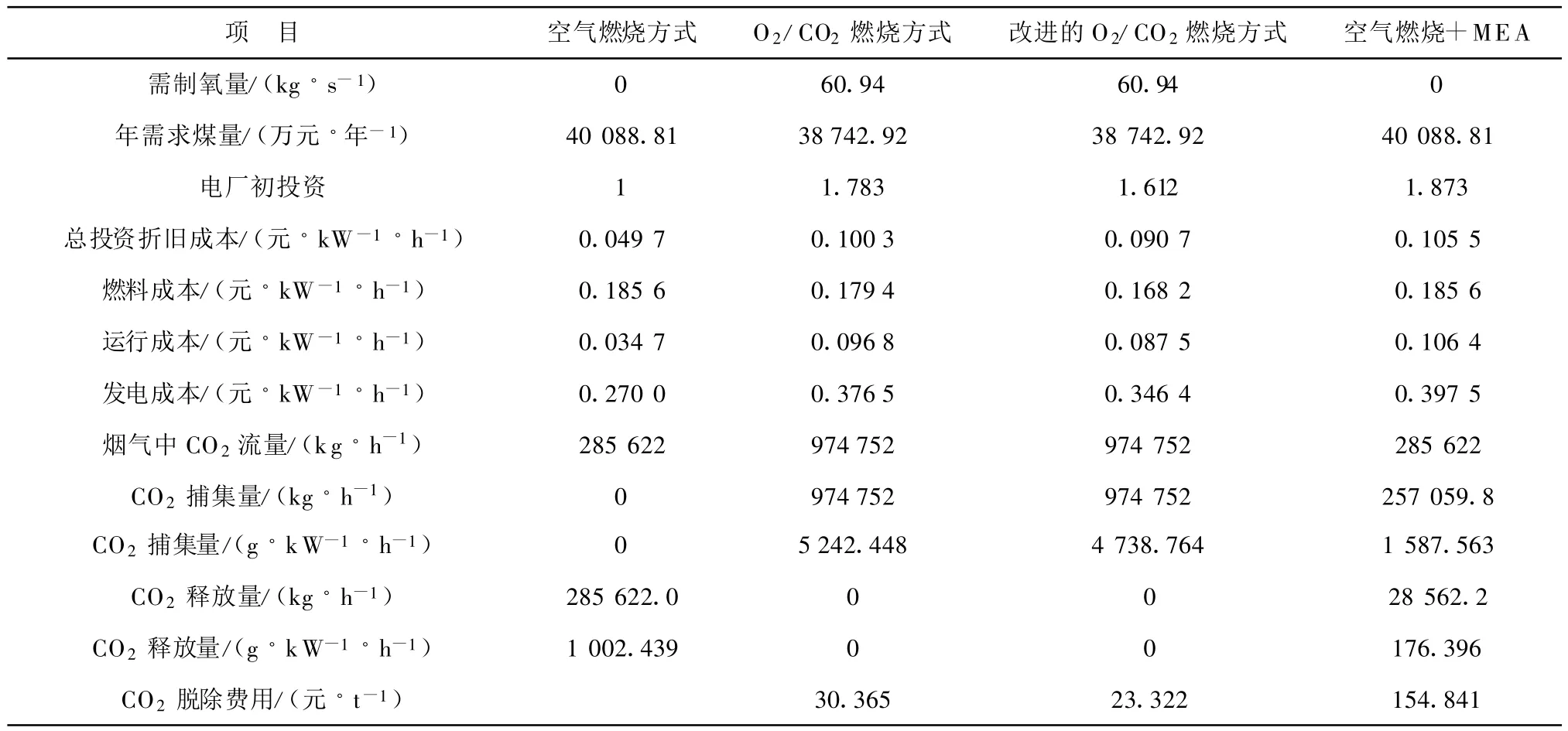

基于表9所示的评价标准[12],分析比较各种脱碳方式对发电成本的影响,结果见表10.燃煤火电厂的发电成本由3部分组成:①电厂总投资的折旧成本;②燃料成本;③运行维护成本,包括燃料费、用水费、材料费、工资及其附加费、修理费和其他费用.电厂初投资包括购置电厂各种设备所需的费用,表10中电厂初投资参照文献[10-12]中的数据进行比较,以空气燃烧方式下为基准“1”.

表10列出了各种脱碳工艺的加入对电厂发电成本及CO2脱除费用的影响.其中,CO2的脱除费用=(采用脱碳工艺的电厂发电成本-参照电厂的发电成本)/CO2捕集量,此处的参照电厂即为采用常规空气燃烧方式的燃煤发电厂.

表9 经济性分析评价标准Tab.9 Evaluation criteria for econom ic analysis

表10 经济性分析结果Tab.10 Results of econom ic analysis

由表10可知,脱碳工艺的加入使得电厂发电成本有不同程度的增加.其中,发电成本增幅最大的是采用 MEA吸附法的常规空气燃烧方式,超过了40%,该数据与参考文献[13]的计算结果相当;其次为常规富氧燃烧电厂,发电成本提高了39.45%;而加入能量回收系统的富氧燃烧方式增幅最小,为28.28%.

表10中的数据显示,脱碳工艺的加入使CO2的释放量均大幅下降.其中,当采用富氧燃烧方式时,基本可以实现电厂CO2的零排放,这主要是由于富氧燃烧电厂烟气中CO2的体积分数高,再经过简单的除杂后,可以充分进行利用,无需向大气排放,因此,富氧燃烧技术在CO2脱除方面具有很好的效果.从表10还可以看出,采用M EA化学吸附法的脱碳费用(154.841元/t)远高于富氧燃烧电厂(30.365元/t),而能量回收系统的加入可以使富氧燃烧电厂的 CO2脱除费用进一步降低至23.322元/t,这主要是因为MEA化学吸附法采用热再生的方式进行吸收液的再生,需要大量的再生热,会对脱碳费用产生很大的影响.

4 结 论

(1)脱碳系统的加入导致电厂辅助设备功耗大幅上升.在3种脱碳技术中,空气燃烧+MEA引起电厂效率降低最多,可达15.56%;在富氧燃烧方式下,锅炉效率的提高不能补偿空气分离器制氧和CO2压缩带来的大量功耗,使得电厂效率较常规空气燃烧方式降低11.70%;能量回收系统的加入可使在富氧燃烧方式下的电厂净效率提高2.59%,这主要是由于对本来已废弃的能量加以利用使得汽轮机的输出功率增大所致.

(2)脱碳工艺的加入使得电厂发电成本有不同程度的增加.其中,发电成本增幅最大的是采用MEA吸附法的常规空气燃烧方式,其发电成本较参照电厂(0.270 0元/(kW ◦h))增至0.397 5元/(kW◦h);其次为富氧燃烧电厂,发电成本为0.376 5元/(kW◦h),较参照电厂增加了39.45%;而加入能量回收系统的富氧燃烧方式,可使发电成本降为0.346 4元/(kW◦h),较参照电厂增幅最小,为28.28%.

(3)脱碳工艺的加入使CO2的释放量均大幅下降.其中,当采用富氧燃烧方式时,基本可以实现电厂CO2的零排放.采用M EA化学吸附法的脱碳费用(154.841元/t)远高于富氧燃烧电厂(30.365元/t);而能量回收系统的加入,可以使富氧燃烧电厂的CO2脱除费用进一步降低23.2%,为23.322元/t.

[1] 阎维平.温室气体的排放以及烟气再循环煤粉燃烧技术的研究[J].中国电力,1997,30(6):59-62.

[2] 阎维平.洁净煤发电技术[M].北京:中国电力出版社,2001.

[3] GAMBINIM,VELLINIM.CO2em ission abatement from fossil fuel power p lants by exhaust gas treatment[C]// Proceedings of International Joint Power Generation Conference.USA:ASM E,2000.

[4] HERZOG H J.The econom ics of CO2separation and capture[R].Cambridge,M assachusetts,USA:M IT Energy Laboratory,1997.

[5] 李庆钊,赵长遂,武卫芳,等.O2/CO2气氛下煤粉燃烧反应动力学的试验研究[J].动力工程,2008,28(3):447-452.

[6] YAM ADEA T,KIGA T,OKAUA M.Characteristics of pulverized coal combustion in CO2recovery pow er p lant app lied O2/CO2[J].JSME Enternational Journal,1998,41(4):1017-1022.

[7] TAN Yew en,CRO ISET E,DOUGLAS Mark A,et a l.Combustion characteristics o f coal in am ix ture of oxygen and recycled flue gas[J].Fuel,2006,85(4):507-512.

[8] ANDERSSON Klas,JOHNSSON Filip.Process evaluation of an 865 MWe lignite fired O2/CO2power p lant[J].Energy Conversion and Management,2006,47(18/19):3487-3498.

[9] WALL Terry,TU Jianglong.Coal-fired oxy fuel techno logy status and progress to deployment[C]//34th International Technical Conference on Coal Utilization&Fuel Systems.Florida,USA:Coal Technology Association,2009.

[10] SINGH D,CROISET E,DOUGLAS P L,et a l.Techno-econom ic study of CO2capture from an existing coal-fired power p lant:MEA scrubbing vs.O2/CO2recycle combustion[J].Energy Conversion and Management,2003,44(19):3073-3091.

[11] KAKARASE,KOUMANAKOS A,DOUKELISA,eta l.Simu lation o f a G reen field oxyfuel lignite-fired pow er p lant[J].Energy Conversion and Management,2007,48(11):2879-2887.

[12] M IT.The future of coal[EB/OL].(2007-3-14)[2009-6-25].http://w eb.m it.edu/coal/The_Future_of_Coa l.pd f.

[13] 黄斌,许世森,郜时旺,等.燃煤电厂 CO2捕集系统的技术与经济分析[J].动力工程,2009,29(9):864-867.