基于人工神经网络的电站锅炉积灰实时监测系统

杨祥良, 安连锁, 孙鑫强, 孙保民, 沈国清

(华北电力大学电站设备状态监测与控制教育部重点实验室,北京102206)

对流受热面积灰是燃煤电站锅炉经常遇到的问题,吹灰是确保火力发电厂安全、经济及平稳运行的一个重要环节.以往的吹灰模式大多根据设计煤种和负荷工况进行定期吹灰.然而,我国煤种品位高低不等,变化范围大,而且电站锅炉供煤和配煤系统仍存在许多不完善之处,燃用煤质多变,有时偏离设计值较大,这使定期吹灰难以满足当今电站锅炉的吹灰需要.而影响受热面积灰的因素十分复杂,利用物理模型进行仿真处理比较困难,难以涵盖足够的影响因素[1-2].吹灰不足会导致换热效率低,进而影响锅炉的效率;频繁吹灰不仅会消耗大量能量,而且会因磨蚀和热应力对锅炉受热面造成损坏,缩短受热面的寿命,同时也增加了吹灰装置的维修费用[3].在以往的灰污监测系统中,通常选择的监测参数是灰污系数和热有效系数,但无论灰污系数还是热有效系数,在其推导过程中不仅需要工质侧的参数,而且也需要烟气侧的参数,而烟气侧的有些参数很难直接测出(如烟气流速),有些参数测定需要很苛刻的测量工具.因此,采用灰污系数或热有效系数作为监测手段,在实际应用中不可避免地受到较大限制.笔者根据电厂实际的运行情况,采用人工神经网络(ANN)技术构建了一个非线性模型,对受热面积灰情况进行实时预测.

1 采用神经网络技术监测对流受热面积灰的原理

当受热面受到灰污以后,其传热效能变差,主要反映在锅炉对流受热面换热量的减少上,因而提取灰污特征参数作为监测依据.

清洁受热面的吸热量即为被监测受热面在实际运行工况下被清洁时的吸热量.因此,可将灰污特征参数定义为[4-5]:

式中:Qfouling为受热面的实际吸热量;Qclean为清洁受热面的吸热量.

当对流受热面清洁时,T为最小值,即趋于零;当污垢很厚时,管壁温度接近于烟气温度,受热面吸热量趋于零,T达到最大,即趋于1.从上面的分析可知,T能很好地反映灰污状况.

对于被监测的受热面,受热面的实际吸热量Q fouling可通过测得进出口工质的温度、压力和流量计算得到,其公式为:

式中:D为受热面对应的工质流量;h2为工质出口焓;h1为工质进口焓.

进出口工质温度、压力和流量可通过电厂现有的数据采集系统(DAS)非常准确地得到,从而可以准确地计算出各受热面的实际吸热量,但是各受热面在清洁状况下的潜在吸热量是受到许多因素影响的变量,呈现出很强的非线性特点,但可通过建立神经网络模型解决.

2 神经网络原理

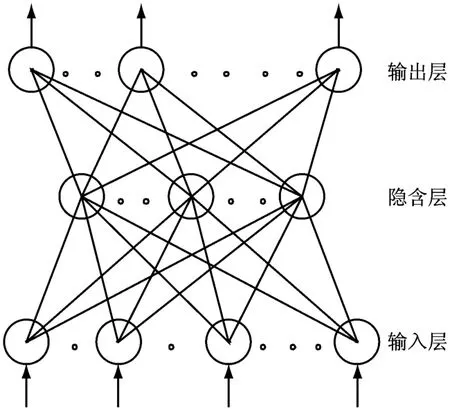

人工神经网络通过训练获得输入量与输出量之间的关系.人工神经网络包含一个个互相连接的神经元,神经元之间通过线性或者非线性的传递函数相连接[6].这种结构使人工神经网络能够应用于一个非线性系统.本文建立模型使用的BP网络这一名称来源于它的学习算法:误差反向传播(Error Back Propagation)学习算法,简称BP算法,BP网络是采用BP学习算法的网络.经典BP网络是全连接的前向网络,可分成3个部分:输入层、隐含层和输出层.输入层接受外界的信息;隐含层是特征表征层,用于储存学习对象的特征信息;输出层将网络计算结果输出[7].

对于输入信息,要先向前传播到隐含层的结点上,经过各单元的特性为Sigmoid型的激活函数(又称作用函数、转换函数或映射函数等)运算后,将隐含结点的输出信息传到输出结点,最后给出输出结果.网络的学习过程由正向和反向传播2部分组成.在正向传播过程中,每一层神经元的状态只影响下一层神经元网络.如果输出层不能得到期望输出,即实际输出值与期望值之间存在误差,那么输出层转入反向传播过程,将误差信号沿原来的连接通路返回,通过修改各层神经元的权值,逐次地向输入层传播并进行计算,再经过正向传播过程,通过这2个过程的反复运用,使误差信号达到最小.人工神经网络如图1所示[8].

图1 人工神经网络示意图Fig.1 Sketch of artificialneural network

3 仿真试验

3.1 锅炉系统简介

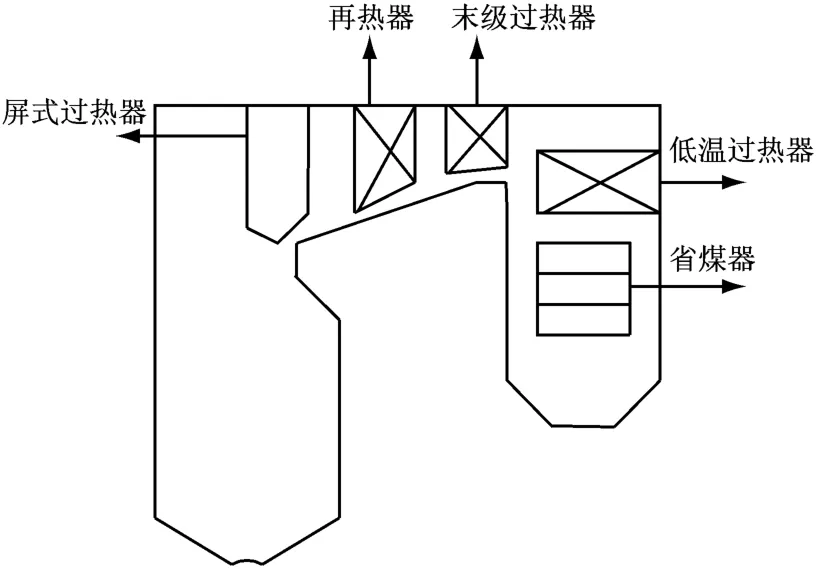

本文选用美国燃烧工程公司(CE)的引进技术设计和制造的300MW锅炉为研究对象,锅炉为亚临界参数、一次中间再热、控制循环汽包炉,采用平衡通风、直流式燃烧器和四角切圆燃烧方式.设计燃料为神府东胜烟煤.锅炉以最大连续负荷(BMCR工况)为设计参数,在机组电负荷为335.7 MW时,锅炉的最大连续蒸发量为1 025 t/h;当机组电负荷为318.2 MW(额定工况)时,锅炉的额定蒸发量为960 t/h,电厂锅炉示意图,见图2.

图2 电厂锅炉示意图Fig.2 Sketch of the boiler

3.2 试验数据的采集与处理

电厂的DAS系统不间断地采集数据并存储在数据库中,由于传感器故障、人为疏忽以及系统问题等原因,在采集到的大量数据中难免存在一些错误的数据;另外,在突然升降负荷、启停等非常规运行状态下采集的数据都应从数据组中去掉,因为这些数据会迷惑人工神经网络.因此,在用这些数据训练神经网络之前,应进行数据的预处理.为便于数据的处理,本文设计了SQL数据库采集信息.由于预测数据的精度恒小于训练数据的精度,因此必须严格地筛查错误数据,去伪存真.下面介绍数据处理的具体方法.

3.2.1 训练数据的采集

为了通过神经网络得到受热面清洁时的吸热量,必须用受热面清洁时的数据来训练网络,以确定受热面清洁时吸热量与工况特征变量之间的关系.训练样本的个数不能过多,也不能过少.取对流受热面吹灰器长吹工作后10 min的吸热量为该受热面的清洁吸热量.SQL数据库的表名设计示于表1.当吹灰器满足上述条件时,将记录1组数据存入数据库当做训练数据备用.

表1 采集用数据库Tab.1 Detailof database for collecting

3.2.2 训练数据的筛选

通过以上步骤采集到的数据必须经过筛选才能进行训练,数据的筛选是分阶段进行的.在开始时,辨认错误数据的一般方法为:观察那些和相邻数据反差很大、又不符合事实趋势的数据,并将其剔除;另外,需特别注意数据走势和密切相关的几个参数之间的关系,如增加燃料量时,锅炉的负荷必然会上升.

3.2.3 选择合适的数据

通过选择足够多的数据训练人工神经网络是十分重要的.这里的足够大是指尽可能多地取得不同负荷下的原始数据,以保持足够宽的负荷值域,这样才能在实际运行中得到比较满意的精度,如图3中末级过热器的样本点与主蒸汽流量关系曲线中的样本点选取在这一区域,可看出末级过热器的工质流量较为平缓,连续性强,因此是训练数据的理想选择.

图3 选择训练数据Fig.3 Selection of training data

3.3 神经网络模型的建立

3.3.1 输入量的选取

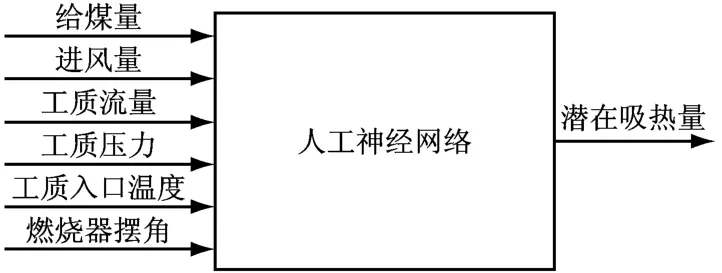

影响锅炉受热面积灰结渣的运行因素很多,基本上可归结为2个原因:机组运行工况的影响和该受热面自身所处的状况.结合这两点,影响因素可进一步归结为煤质、炉膛结构、燃烧方式和进风状况等.由于炉膛结构和燃烧方式在锅炉设计之初便已确定,均属于不可人为控制的因素,对输出的影响是不变的,因此可不作为输入层的因素.煤质是一个模糊量,没有一个定量的衡量,不好量化,但可用整个机组的燃煤量和进风量进行衡量.同时,这2个量还可定性地描述出整个机组所处的运行工况.为了更加准确地反映锅炉的运行工况,笔者还增加了另外3个输入参数:工质流量、工质入口温度和工质压力.工质流量包含了一级减温水或者二级减温水的信息.此外,燃烧器的投运方式也会对换热情况有直接的影响,应予以考虑.神经网络的输入与输出参数示于图4.

3.3.2 ANN的结构与训练

图4 人工神经网络的输入与输出参数Fig.4 Inpu t and output parameters for artificialneural netw ork

人工神经网络的训练是在Matlab软件中完成的,本文采用改进的BP网络,并运用了经典的3层网络模型.根据多次调试,同时考虑到运行参数之间的复杂关系,将隐含层定为18个神经元比较合理.经神经网络的泛化预测试验,泛化精度良好.采集到的所有数据首先被随机排列顺序,然后被分为3组:前70%的数据用于网络的训练,后30%的数据用于验证其准确性.

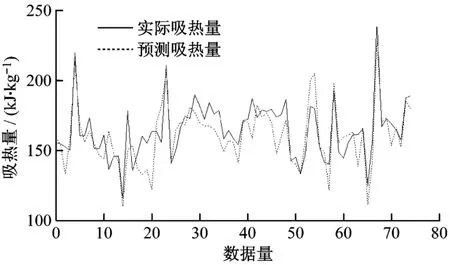

3.3.3 ANN的验证

为了了解训练好的 ANN的准确性,将以上30%未用于训练的数据进行验证.通过比较计算所得的吸热量和实际测得的吸热量,就可对ANN的准确性进行评价.图5为低温过热器附近预测的吸热量与实际测得的吸热量情况.通过计算可以发现:实测吸热量和预测吸热量的最大误差不超过10%,平均误差为3%左右,这在工程实际中的效果相当理想.

图5 低温过热器附近的实测吸热量与预测吸热量Fig.5 The actual and the p redicted heat absorption near low temperatu re superheater

表2为所有对流受热面中预测的吸热量和实际测得的吸热量间的误差.

表2 误差分析Tab.2 Error analysis %

4 结 论

由于锅炉系统的复杂性,要建立精确的物理模型是困难的.当电厂的负荷变化时,物理模型的精确性会降低,并产生较大偏差.相比之下,ANN模型处理真实数据不仅输入量少,而且能达到与物理模型相当的精度,甚至比它更高.因此,当负荷变化的时候,采用这样的模型能保证较高的精确度.由于ANN模型的响应速度较快,因此可以在线应用,这证明:ANN完全可以应用于燃煤锅炉受热面积灰的实时监测.通过分析与研究,采用来自实际电厂和ANN未知的数据组进行了自身验证.验证结果证明ANN应用于锅炉受热面积灰的实时监测具有足够的精度.

[1] BHAM BARE K S,SUSHANTA K M,GA ITONDE U N.M odeling ofa coal-fired natural circulation boiler[J].J.Energy Resour.Technol.,2007,129(2):159-168.

[2] LU S.Dynam ic modeling and simulation of power plant system s[J].Proc.Inst.Mech.Eng.:Part A,1999,213(1):7-22.

[3] 兰泽全,曹欣玉,周俊虎,等.锅炉受热面沾污结渣的危害及其防治措施[J].电站系统工程,2001,19(1):21-23.

[4] 朱予东,阎维平,高正阳,等.600MW机组锅炉对流受热面污染状况实验与吹灰优化[J].动力工程,2005,25(2):196-200.

[5] AFGAN N H,CAVALHO M G,COELHO P.Concepto f expert system for boiler fouling assessment[J].App lied Thermal Engineering,1996,16(10):835-844.

[6] 胡守仁,沈清,胡德文,等.神经网络应用技术[M].北京:国防科技大学出版社,1993:105-197.

[7] HAYKIN S.Neural netw orks,a comprehensive foundation[M].2nd ed.New Jersey:Prentice H all Inc.,1999.

[8] 黄德双.神经网络模式识别系统理论[M].北京:电子工业出版社,1996:37-105.