高压供回水循环自动控制系统的技术改造与节能效果

余晓明, 孔彪龙

(1.上海理工大学能源与动力工程学院,上海200093;2.上海市通用机械技术研究所有限公司,上海200431)

在氧化转炉炼钢工艺过程中,煤气余热锅炉水循环系统产生的蒸气量随炼钢工艺过程变化而呈现周期性变化,汽包补水也随之出现周期性变化,当转炉停止吹炼、汽包无需补水、系统供水量为零时,为避免泵空转,需维持一个最小回流.以往常采用1个水循环控制阀串接在给水泵与止回阀之间的旁路中,通过进口管中的流量孔板和传感器发出的反馈信号,由电磁阀调节水循环控制阀的开度,实现给水-回流过程的控制.该控制方式[1]在实际运行中的主要问题是:由于控制回路的灵敏度差,影响了系统的反应速度和精度,易导致系统不稳定并发生振荡;而且总体结构复杂,组成设备多,相对成本较高.

为此,上海理工大学与上海市通用机械技术研究所有限公司合作研制了自力式、多功能循环控制的自动回流阀组,通过系统的动态性能试验,实测了自动给水-回流过程中的压力控制、主流量、旁路流量及功率特性等,并与常规系统运行特性进行了比较分析.试验研究及现场运行结果证明,将该自动回流阀组应用于锅炉、汽包供水设备及各类自动供回水控制等系统中,能够大大简化系统的整体结构.

1 高压给水的回流控制

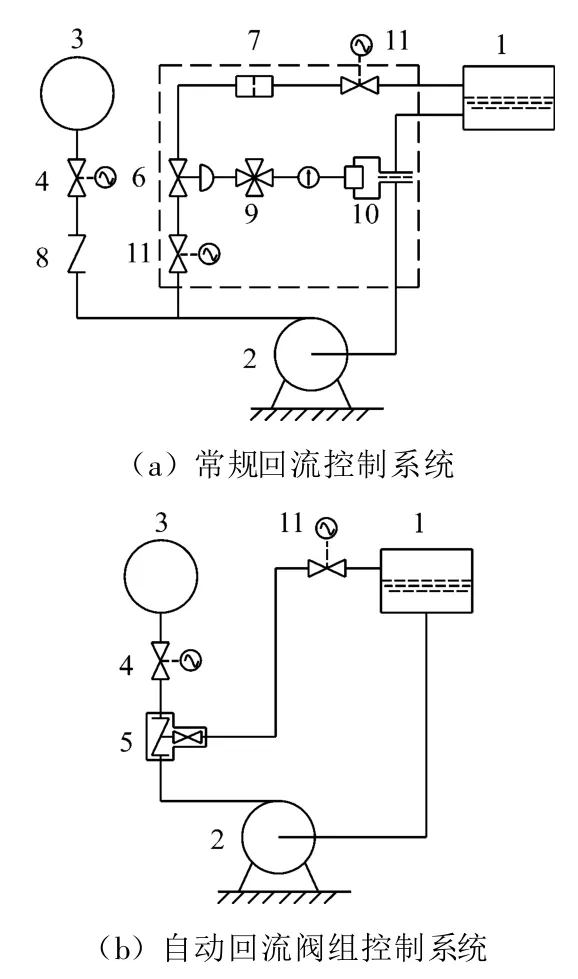

图1所示为2种高压供回水循环控制系统.其中,图1(a)为锅炉高压给水常规控制系统,该系统配置了给水流量监测、止回、再循环伺服控制和多级降压等各种相应设备,以满足锅炉高压给水流量周期性变化时自动调节给水-回流的要求.这种系统也可简化,采用人工控制,即在止回阀和给水泵之间的旁路中设置手动阀,省略信号反馈控制及相应设备,但无论汽包是否补水,均要保持恒定回流,这会带来较大的能源浪费.

为满足企业节能技术改造和生产的发展,笔者自行研制和开发了高压供回水循环自动控制系统(图1(b)),其结构见图2.其旁路的开启是借助于泵输出的压力能,关闭则依靠阀组内所储存的弹性势能,而调节控制依靠管路内流介质的压力变化来实现.当电动调节阀4开度随系统所需水量减少而关小时,回流阀5上端出口处的压力随之上升,当达到旁路启闭压力的整定值时,主阀逐步关小直至闭合,旁路阀自动开启,图2所示的连接阀体与节流板之间的活动连杆机构(图略)在主阀前后压差和弹簧势能的共同作用下自动增大旁路阀的开度;反之,当电动阀开度随着系统所需水量增加而开大、阀上端出口处的压力下降至旁路启闭压力的整定值时,主阀逐步开大,旁路阀的开度自动关小直至闭合.

随着系统阻力的变化,高压泵的运行工况也不断变化,使锅炉高压给水系统达到根据需水量的变化而自动控制供回水流量的目的.这类适用于高压供回水系统自动循环控制阀应用了内流介质压力变化的“自力驱动”原理[2-3],实现了旁路阀启闭及开度调节的自动循环控制.

图1 2种高压供回水循环控制系统Fig.1 Tw o typesof high-pressure feed-and back-w ater circulating control system

图2 自动回流阀组的结构示意图Fig.2 Schematic diag ram of the automatic circum ference valve

通过现场长期运行使用证明,该自力式、多功能自动循环回流阀组控制方式能够满足高压给水系统实际运行的各种特殊工况要求,与以往常规系统或电动控制方式[4]相比,更易获得系统最佳的稳定运行特性,并节省了各种相应仪表设备,简化结构,降低了系统的制造成本和运行费用.

2 泵阀管网特性的试验研究

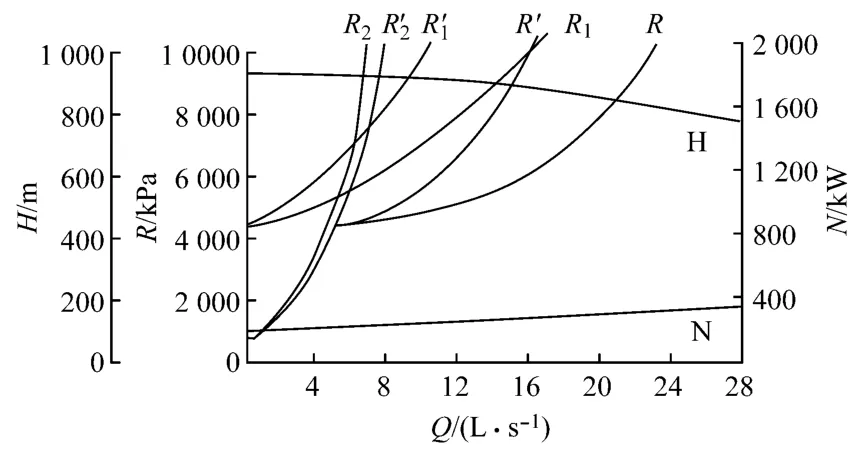

由于此类设备的研制在国内尚属首次,在试制过程中分别在试验室和有关企业实际系统中进行了模拟和实际运行试验,并进行了不同类型的动态特性测试,通过分析试验结果,验证了技术改造方案的正确性.为了更好地模拟系统的实际运行,设置了高压供水与回流并联式大型水力试验装置.在系统性能测试中,根据有关试验技术规范,分别采用标准孔板、压差传感器和电磁流量计测量主供水和旁路回水流量,同时监测各工况主阀前后及旁路压力,同步采集水泵转速、功率及进口真空度等[5].图3与图4分别给出了泵阀管网系统运行特性曲线和主、旁路流量-压力特性曲线.

图3 泵阀管网系统运行特性曲线Fig.3 Characteristic curvesof piping system s for pump and valve

当主管阻力增大时,R1趋向R'1,这时主管流量下降,压力上升,旁路开度增大,因旁路阻力的减小,使R2趋向 R'2,回水流量增加.相对某一工况,流动参量不随时间变化,根据流体流动连续性方程可得:

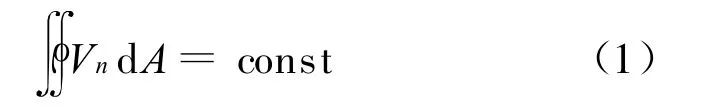

式中:ρ为工质密度;Vn为流速;d A为过流截面面积.假设系统无泄漏,则:

式中:A1、A2、A3分别为主阀进、出口和旁路阀过流截面的有效截面积.

当 R1 、R2 分别趋向 R′1、R′2 时 ,供水与回水并联特性曲线R必定趋向R′.在系统的动态性能测试过程中,模拟汽包供水测得主阀供水流量从零至额定值,对应旁路则从某个回水流量(如额定值的30%)至零.

图4 主、旁路流量-压力特性曲线Fig.4 Flow-p ressu re performance curves of major and by-pass line

图4中试验曲线分别表示主供水流量和旁路回水流量之间的变化与系统压力的关系.从图4可以看出,当系统处于向汽包供水状态时,旁路阀自动关闭,而当停止汽包供水时,旁路阀自动打开,将泵流量控制在额定值至30%左右,避免了水泵闷车、过热或大功率电机频繁起动等不良工况的发生,有效保证了高压泵及其配套设备的稳定、安全运行和使用寿命.同时,在汽包停、供水的间隙内,能够使高压泵处于小流量回流的运行工况下,进而使高压泵的电机负荷大大降低,有效地节约了系统的运行费用.

3 应用分析

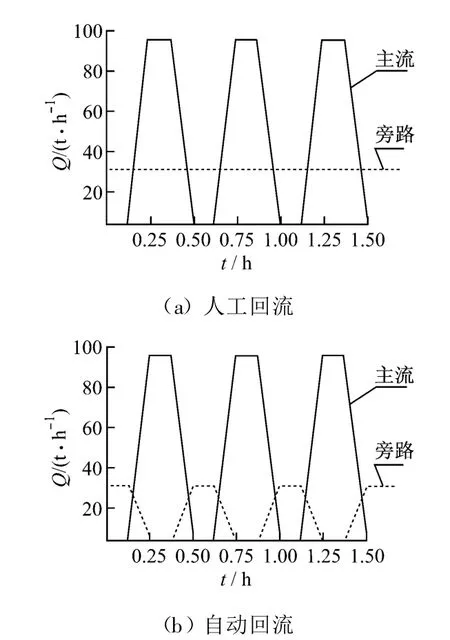

该自力式、多功能供水循环控制自动回流阀组未投入使用前,宝钢集团N2炼钢煤气冷却系统为保护设备曾采用常规回流控制系统(图1(a)),即无论水泵向汽包供水与否,始终以30 t/h的流量通过止回阀与高压泵之间的手动阀回流至水箱,泵的实际运行工况为额定流量的30%~130%.图5所示为人工方式与自动供回水循环控制方式的水泵负荷周期变化特性曲线.

根据负荷曲线所表示的工艺流程,可计算出单套自动供回水循环控制自动回流阀组使用后的年节电额:

式中:t为水泵年平均运行时数,h/a;ρ为水的密度,kg/m3;Q为水泵流量,m3/h;H为水泵扬程,m.

可见,仅单套设备的节电额非常大,N2炼钢2台转炉共计配备4套供回水循环控制自动回流阀组(两备两用),每年可节电费20万元.又如,宝钢集团焦化工程原设计为3台高压泵并联,正常运行启动2台,1台备用.以往采用旁路常开回流,运行中由于30%流量的浪费造成主供水系统的供水不足,必须将3台高压泵同时启动;而系统改造后,充分利用了原来所浪费的30%流量,以功率为360 kW的煤气余热锅炉水循环泵为例,年节约电费360万元.

图5 2种控制方式下负荷的变化特性Fig.5 Load characteristics under two controlmodes

自力式、多功能自动供回水循环控制自动回流阀组多年来应用于宝钢集团炼钢厂LT系统锅炉供水循环控制系统,运行至今未发生过故障,能够维持水泵的最小流量,保证水泵的安全运行,单泵每年可节约电费10万元.同时,该阀组还应用于宝钢集团炼焦分厂三期CDQ和宝钢集团135 t/h锅炉工程,自投入使用至今,性能良好,不仅能够减少耗电,取得良好的节能效果[6-7],同时还能够保证泵的安全运行,满足了自动供回水循环控制系统的需要.仅宝钢集团焦化工程项目技改一项,年设备检修和节电就达360万元.宝钢集团数套类似系统全部改造后,每年可节约电费达上千万元.此外,该阀组还应用于上海石油化工股份有限公司炼化部乙烯装置,原系统采用的3台国外进口阀门由于年久失修,旁通阀无法自动关闭,并丧失旁通降压的功能,应用该项技术后,也取得了良好的循环控制和节能效果,即单泵每年可节约电费200万元.

4 结 论

(1)应用小流量自动回流技术,通过在水泵出口设置自动回流阀维持其最小回流,使以往常规的复杂旁通回流或电动控制回流系统得到合理的简化.

(2)由于自动回流阀组具有平缓的调节性能,减少了压力突降造成的洞穴汽蚀,有效保证了高压水泵的正常工作流程,避免了在各种特殊工况转换过程中的大流量空排,达到了设备的节能和安全运行.

(3)该节能技术改造成果对宝钢、金山石化和国内各行业近年来引进技术和设备的消化吸收与国产化进程,减少进口、节约外汇等均起到了积极的促进作用.

(4)经高压水回流控制循环系统的动态特性试验分析,以及宝钢、金山石化等企业节能技术改造的应用实践证明,自力式、多功能循环控制阀组完全达到了设计和现场运行使用工艺流程所要求的各项技术和经济性能指标.

[1] 莱昂斯.阀门技术手册[M].北京:机械工业出版社,1991:466-473.

[2] 李著信.输油管线自动开关阀研究[C]//第三届全国工业流体力学学术会议论文集.上海:上海交通大学出版社,1993:143-146.

[3] 王小安.三通式电动调节阀[J].阀门,1996(2):2-4.

[4] 上海科学技术情报研究所.上海市新产品水平查新报告(980896)[R].上海:上海科学技术情报研究所,1998.

[5] 上海理工大学.LYH T型自动供回流阀组性能测试报告[R].上海:上海理工大学能源与动力工程学院试验中心,1998.

[6] 张宝,樊印龙,童小忠.凝结水泵变速运行节能潜力分析[J].动力工程,2009,29(4):384-388.

[7] 马新华,李娟,桑建国.变频调速在水泵节能技术中的应用研究[J].排灌机械,2006,24(1):25-27.