超低渗透油藏开发管理

□ 文/冉新权 杨 华 李安琪 张兴良 沈复孝

超低渗透油藏开发管理

□ 文/冉新权 杨 华 李安琪 张兴良 沈复孝

长庆油田是世界著名的超低渗透油气田。2008年2月长庆油田公司重组整合后,正式把超低渗透油藏开发列入工作日程,超低渗透油藏开发规划通过了中国石油股份公司审查。

长庆油田40年来,坚持在低渗透上谋发展,先后发现并成功开发了36个低渗透、特低渗透油气田,创造了著名的安塞、靖安、西峰模式和靖边、榆林、苏里格模式,成为中国低渗透油气田开发的典范。2009年油气当量突破3000万吨,2015年油气当量将达到5000万吨。

长庆油田的超低渗透油藏,是指渗透率小于1毫达西,埋深在2000米左右,单井产量较低、过去难以经济有效开发的油藏。目前,长庆油田超低渗透油藏石油探明、控制、预测三级地质储量近10亿吨,预计2015年最终可探明储量17亿吨以上,占长庆油田石油已探明储量的70%,成为长庆油田增储上产的主要方向。

长庆油田公司经过近些年的探索,已形成了一整套超低渗透油藏经济有效开发管理办法。其内涵是:借鉴国内外低渗透、特低渗透油藏开发与管理的实践经验,以“提高单井产量、控制投资成本”为主线,以先进技术和适用技术集成为手段,通过对超低渗透油藏进行勘探、评价和产能建设等生产经营活动的组织与管理,解决没有经济开发价值的超低渗透难题;以技术创新和管理创新的融合为基础,保证和促进超低渗透油田在当前国际油价的基础上,能够盈利、快速上产、规模开发。心业务,形成了4个责任中心:长庆油田公司总部是决策和投资中心,超低渗透油藏开发部是经营和利润中心,超低渗透油藏研究中心是技术支持中心,4个项目部和8个采油厂是生产和成本中心。新的组织模式由决策、管理、技术、实施4个层面组成,通过优化运行机制,形成了责权利相统一、联动运作的高效运行体系,为超低渗透油藏开发提供了有力的组织保障。(见图1)

在职能设计上,超低渗透油藏开发部作为经营和利润中心,突出其对“方案部署、投资控制、技术管理、政策配套”的集中管理、统一协调职能,确保其在油田公司内部相对独立运行。实现了地质、工艺、地面、计划投资跨专业联合,管理、技术、实施三个层面整体联动,确保整个系统运作在横向上协调一致,纵向上目标与措施集中统一。

在权责划分上,将现场组织的服务采购、验收结算等职能下移到实施层面各单位这一生产和成本中心,使之在建设中充分发挥优化调整、投资控制的作用。

在管理职责上,通过超低渗透油藏开发部与研究中心领导交叉任职,使技术支撑、技术研究、科研攻关与经营管理目标更加紧密结合,突出了技术研发与攻关在提高单井产量、控制投资成本这一工作重心中的关键地位。

科技研发工作按照“分类管理、责任到人、开放研究、完善体

创新管理体制机制提升管理效率

图1:超低渗透油藏开发组织机构设置

长庆油田在超低渗透油藏开发管理的组织设计上,打破以往“总部——二级单位”的传统开发管理体制,以准事业部制为体制基础,按照“区域划开、投资单列、产量分开、单独考核”的运行机制,从油田公司层面对超低渗透油藏开发进行专项管理。

按照准事业部制的组织架构,围绕超低渗透油藏的开发管理核系”的原则,建立起了以试验项目组为责任与管理主体,以“三院一中心”为实施单元,以大专院校和社会科研院所为辅助补充的开放式科研攻关体系。勘探开发研究院、油气工艺研究院、勘察设计院成立了超低渗透油藏攻关小组,开展联合攻关;超低渗透油藏研究中心成立现场实施小组,督导现场技术方案的实施和效果跟踪。

在超低渗透油藏开发的组织实施方面,4个项目部与8个采油厂构成超低渗透油藏开发的实施主体(“4+8”),实行建管一体,按照超低渗透油藏开发部的产能建设部署,各实施单位负责矿权范围内的产能建设,建成后继续由各单位负责生产管理。8个采油单位的超低渗透油藏开发的原油产量与常规区域原油产量生产计划统一下达,4个项目部超低渗透产能建设和原油生产均统一纳入各单位业绩指标考核内容。促进各建设单位积极优化方案,及时分析调整部署,确保产能建设、原油生产管理的全过程控制投资、降低成本的开发思路和措施的落实。

推行勘探开发一体化 实现快速增储上产

长庆油田针对超低渗透油藏的特点,打破传统串行开发模式,对勘探开发及其相关活动按照并行、集成化处理的原理,将勘探与开发紧密结合起来,成为一个有机整体。结合区域地质综合研究,在预探、评价井寻找新发现的同时,落实含油富集区;在建设产能、部署开发骨架井的同时,寻找新层系;围绕有利目标区,预探、评价、开发井三位一体,按开发井网统一规划、整体部署,一体化运作。打破了勘探、开发界限,变前后接力为互相渗透,协调配合,共同完成资源向储量转化、储量向产量转化,实现了边发现、边评价、边开发。

长庆油田特色的勘探开发一体化,可以概括为“四个一体化、两个延伸”。

勘探目标、开发效果一体化。勘探目标和开发效果是一致的,即油田总体效益的最大化。以实现超低渗透油藏开发2000万吨为共同目标,兼顾储量与产量,当前目标与长远目标统一。

方案部署、井位优选一体化。充分考虑区域、层系和井网的差异,方案部署和井位优选统筹兼顾,实现整体评价、规模探明、整体开发。

地质研究、技术攻关一体化。勘探评价阶段油藏富集规律、储层预测及技术攻关成果及时应用于规模开发,提高油田整体开发效益。

资料录取、信息共享一体化。根据储量提交、规模开发的需要,取全取准资料,实现资源共享,加快产建步伐。

勘探向后延伸。勘探要有开发的思维,地质综合研究、工艺技术攻关、井位优化等都要兼顾油田开发动用,勘探、评价要树立寻找富集区的理念,提交可开发储量。及时了解开发方案实施的效果,根据差异分析及时总结经验教训,指导下一步勘探目标优选。

开发向前延伸。开发要有勘探的思维,以技术进步提高储量动用程度,拓展勘探、评价新领域。及时对勘探领域有无商业价值进行评价,及时部署开发骨架井滚动开发,扩大勘探成果。

通过推行勘探开发一体化,超低渗透油藏开发优化了业务流程,提高了开发建设速度,降低了投资成本,促进了投资效益的提高;加强开发前期评价并辅以预探、评价、开发“三位一体”共同寻找富集区,促进了规模建产、整体开发。

坚持技术集成和创新 走技术驱动、效益开发之路

超低渗透油藏实现经济有效开发,必须加快突破技术瓶颈,以技术进步提高开发效果、控制投资。

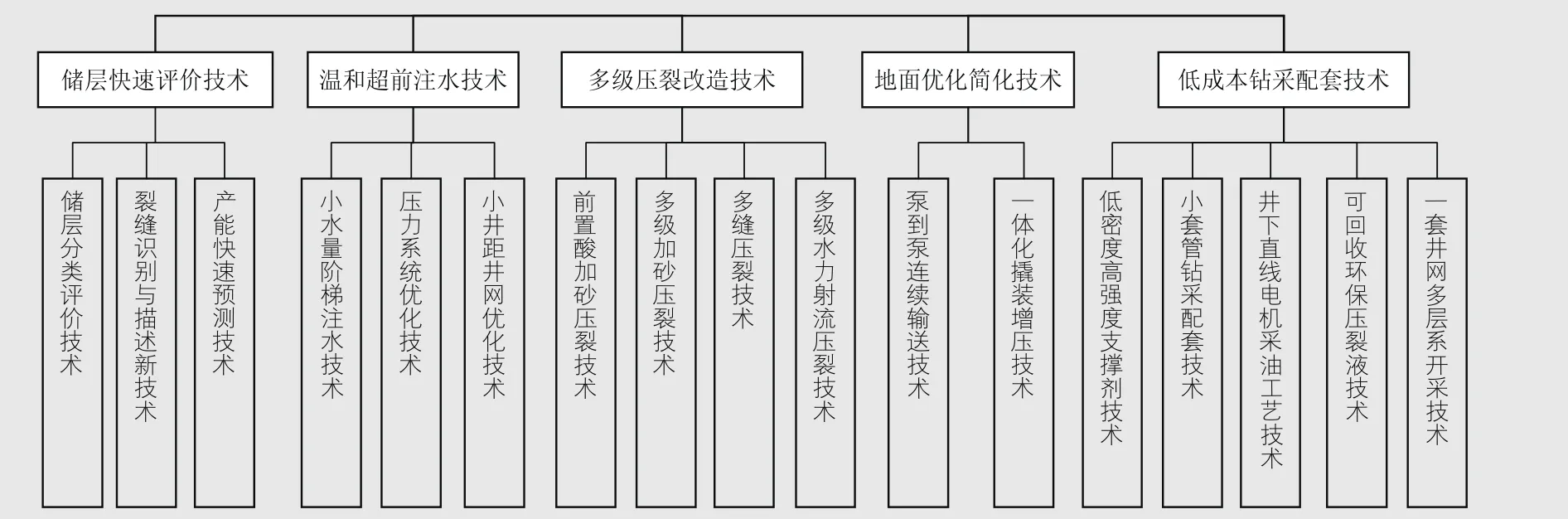

通过自主创新、集成创新和引进消化吸收再创新,瞄准超低渗透油藏开发的技术难点,深化基础理论研究,攻克关键技术,推广成熟技术,完善配套技术,围绕提高单井产量、快速规模建产、经济效益开发形成了5大系列17项关键技术。(见图2)

图2:超低渗透油藏开发5大技术系列

储层快速评价技术。基于储层综合评价与测井精细解释,系统考虑有效厚度、油层物性与含油性参数,利用综合系数法、测井信息挖掘法与神经网络法等产能预测模型,对储层建产效果进行超前的预测和评价。为规避产能建设风险、提高单井产量提供了技术保障。

温和超前注水技术。综合应用裂缝延伸压力和吸水指示曲线确定合理注水压力,利用合理注水压力确定最大注水量,研发了小水量阶梯配注的超前注水新技术,有效提高了油井初期产量。

多级压裂改造技术。储层改造按多级压裂的思路,集成创新形成了前置酸加砂压裂、多级加砂压裂、多缝压裂、多级水力射流压裂等技术,提高了试油产量。

地面优化简化技术。持续优化简化,形成了以大井组单管不加热密闭集输、井组间串接、多站同管输油为主要流程,以大井组、二级布站、井站共建、多站合建为主的地面建设模式,大大降低了建设投资。

低成本钻采配套技术。采用四小(小套管、小抽油机、小管杆、小抽油泵)钻采配套工艺,降低单井钻采成本。研制了可回收环保压裂液体系和回收处理设备,首次实现了无需排污池的试油压裂绿色作业。研发了低成本、低密度高强度支撑剂技术,降低了支撑剂费用。采用一套井网多层系开发技术,提高了单井产量。

整体规划,转变方式推进超低渗透油藏又好又快开发

整体考虑,系统规划,为快速建设超低渗透油藏布局。超低渗透油藏开发坚持地质、开发、地面、建设、管理系统“五位一体”,以整体勘探、整体评价、整体部署、分步实施为原则,组织编制了超低渗透油藏开发规划,包括地质、油藏工程、钻采工程、地面工程、经济评价等内容。到2015年,超低渗透油藏区新增探明储量数亿吨,动用17亿吨以上的储量资源,在2008~2015年,新钻井近4万口,单井设计产能2吨/日以上,将建产能2000万吨以上,到2015年超低渗透原油产量达到1300万吨以上。

以开发规划为依据,以储量为基础,突出整体性、系统性,充分结合油藏特性以及地域特点,编制了华庆、合水、镇北等主力油田的整体开发方案。地面建设紧跟地质部署,超前组织,规避重复建设风险,规划编制了《2009~2011三年地面整体建设方案》,为实现当年建产、当年投产、当年产油创造了条件。

优化简化,统一通用,系统、超前优化地面配套。长庆油田积极转变地面建设思路,提出了优化简化和统一通用的指导思想。优化简化,优化开发部署,优化技术系统、注水系统和配套工程系统总体布局,使利用率达到最大化,系统整体性能最优。统一通用,应用灵活多样的工艺技术,对地面工艺流程及材料进行优化和标准化规范,通过降低标号规格和规模化采购,降低建设投资成本。

超低渗透油藏地面建设,在安塞、靖安、西峰油田建设模式的基础上进一步优化简化,探索形成了以“大井组、两级布站、井站共建、多站合建”为主要内容的地面建设新模式。

全面推行标准化建设,提升地面建设水平。超低渗透油藏开发地面建设全面推行标准化建设,以达到两提高(提高生产效率和建设质量)、两降低(降低安全风险和综合成本)的建设目标,满足每年新建产能200多万吨、新建各类场站近百座的建设需求。

标准化设计,将联合站、接转站、增压点、注水站、供水站按照规模和压力等级形成标准化设计系列,数字化按照公司要求统一设计,图纸复用率达到95%以上。

模块化建设,在标准化设计基础上规范模块划分,建立了5个模块化预制厂,实现了工厂化、规模化生产,组件成模,分段预制;现场实行模块拼装,插件式快速拼装,分片组装,提高了建设效率。

标准化预算,以公司标准化造价为基础,对地面工程的井口、抽油机、稳流阀组、站外管线、增压点等站外系统以单井为基础编制标准化预算;对钻井工程按钻前、钻井、测井、录井、试油、压裂、投产投注等基本工序,以万吨产能为基础编制标准化预算。

规模化采购,通过标准化设计对开发建设所需的14大类86中类1245项物资设备进行了定型,覆盖了油田产建物资需求品种的85%以上,优选供应商,与其建立战略合作伙伴,公开招投标,实施规模化采购,降低采购成本。

坚持市场化运作,优化配置社会各类建设资源。超低渗透油藏开发坚持以市场配置资源、以市场优化资源,在现场施工、工程技术服务、科研攻关、设备采购等方面全方位推行市场化,市场化率达到了100%。积极推行钻前地方政府负责、提供一站式服务,工程技术服务由专业技术公司总承包的运作模式,探索发展主导、利益协调、双赢互利的市场化运作新格局。

建立超低渗透油藏开发投资控制新机制、新途径

超低渗透油藏开发按照投资单列、集中管理的运行方式,在通过技术控制投资的同时,积极探索投资控制新机制、新途径。

转变观念,创新投资控制新思路。超低渗透油藏开发投资单列,按照“逐级把关、分项控制、总额包干、自求平衡”的原则,通过投资预算指标将投资控制的责任和压力向项目建设单位下移,使其成为投资控制的责任主体。开发部具体负责计划的分解下达、过程监控、核定考评。计划以控制指标下达各基层单位,最终以验收工作量核定投资,实行总额包干。通过指标控制,督促方案的优化,确保了控制指标的刚性执行。

转变方式,全面推行以单井指标有效控制投资。超低渗透油藏开发坚持以标准化设计为基础,建立了以单井为基础的油田产能建设地面基本配套工程、井场数字化工程、钻前工程标准化投资控制体系。将油田建设总投资分摊到单井,明确建设范围、建设标准,用验收井数控制建设投资规模。工程投资以单井形式下达至各实施单位,实行总量包干,通过单井指标控制督促现场方案的优化简化,确保单井指标不超。

建设数字油田 提升现代化管理水平

数字化管理,是现代化油田提升管理效率和管理水平的重要手段。对长庆油田来说,就是以数字化管理推动企业管理转型,构建新型劳动组织架构。

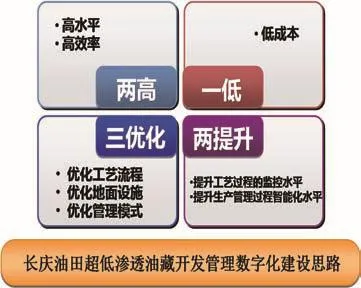

长庆油田数字化建设的思路及实施原则。长庆油田从实现超低渗透油藏经济有效开发的目标出发,明确地提出了“两高、一低、三优化、两提升”的数字化管理建设思路。(见图3)

进一步确定了“五统一、三结合、两转变”的数字化管理实施原则。五统一,指标准统一、技术统一、平台统一、设备统一、管理统一;三结合,分别是与岗位相结合、与生产相结合、与安全相结合;两转变,即转变思维方式和转变工作方式,实现现场生产管理由传统的经验管理、人工巡检、“大海捞针、守株待兔”的被动方式,转变为智能管理、电子巡井、“精确制导”的主动方式。

以生产单元为核心,加快数字化管理进程。超低渗透油藏开发数字化建设,重点实现对以井场、站场、管线组成的基本生产单元的有效管理和控制:井场以生产控制为主,通过视频智能分析、自动投球、功图采集传输、注水井远程配注、抽油机远程操作等电子巡井技术的应用,实现无人值守;站场以保障安全为主,通过视频报警、关键数据实时监控、智能化站控系统、变频连续输油、液位报警等技术,实现管理智能化、输油自动化、巡线精确化、报表电子化;管线以安全运行为主,通过温度压力异常报警等技术,综合分析管线运行工况,判断泄漏点,提示人员巡检,实现自动监控、快速反应。

图3:长庆油田数字化建设思路

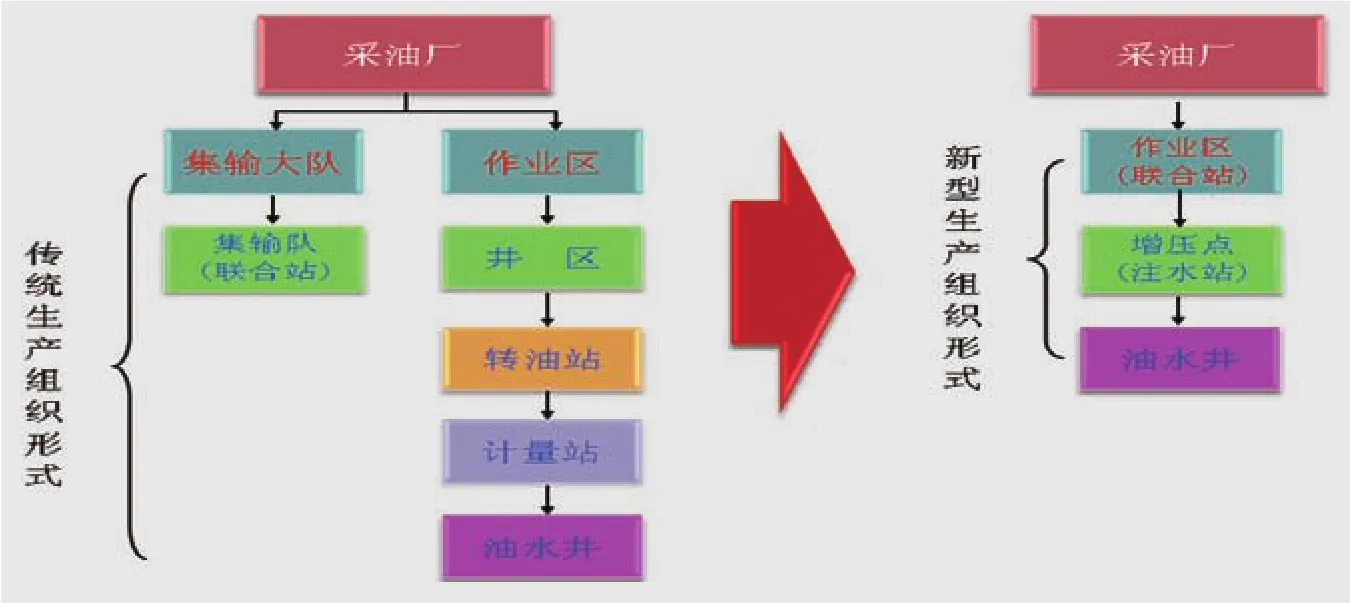

数字油田建设优化了劳动组织构架,减少了用工总量。超低渗透油藏开发实现了数字化管理与新的地面建设模式的有机结合,建立了与数字化管理相适应的联合站(作业区)—增压点(注水站)—井组的按流程管理的新型劳动组织架构,取消了井区,精干了作业区管理,使生产流程的管理与行政管理相统一,突出了生产前端的生产管理作用。(见图4)

同时,降低了劳动强度,改善了基层工作条件。过去人工巡井3天一次,现在控制平台每5分钟电子巡井一次。华庆油田建设实行新型管理后,生产前端减少用工30%以上。

超低渗透油藏开发管理效果显著

超低渗透油藏开发与管理成为规模开发、快速建产的推手。2008年以来,通过标准化建设,建设工期缩短20%以上,投资降低5%左右。预计2010年底将累计建成产能700万吨,生产原油400万吨以上。

图4:新型劳动组织模式

推动了新技术、新工艺的应用推广,单井产量显著提高。通过集成创新,采用井网优化、超前注水、多级压裂等关键技术,单井产量提高了20%以上。

超低渗透油藏开发管理投资成本得到有效控制,取得显著的经济效益。2009年,油田公司下达超低渗透油藏开发185万吨产能建设,钻井工程综合成本较2008年降低8.8%,地面工程单井综合成本较2008降低10万元/口。超低渗透油藏开发内部收益率12.74%,大于基准收益率12%,投资回收期6.6年。按目前最高生产成本费用计算,油价只要高于384.88元/吨(7.59美元/桶)即可盈利。

加快了环境友好型、资源节约型企业建设,实现了油田的绿色、低碳开发。长庆油田实现了无需排污池的试油压裂绿色作业,已应用123口井,回收率达80%以上。勘探开发一体化有效利用预探、评价井井场、道路,2008年一体化实施井场46个,每个井场减少征地10亩。地面建设群式井组方式,百万吨产建减少井场229个,节约土地3435亩。

作者单位:中国石油长庆油田公司