玻璃粉粒度分布对复相玻璃-陶瓷烧结性能及介电性能的影响

邵辉 周洪庆 方亮 韦鹏飞

(南京工业大学材料科学与工程学院,南京:210009)

玻璃粉粒度分布对复相玻璃-陶瓷烧结性能及介电性能的影响

邵辉 周洪庆 方亮 韦鹏飞

(南京工业大学材料科学与工程学院,南京:210009)

通过球磨制备了不同粒度分布的玻璃粉,研究了钙铝硼硅/氧化铝系玻璃-陶瓷不同粒度分布的玻璃粉烧结的致密化过程,并讨论了在这过程中物相、微观结构以及介电性能的变化规律。结果表明:随着球磨时间的增加,玻璃粉料变细,烧结的推动力增大,从而导致致密化温度提前。若粉磨过细,烧结后材料结构变得松散,介电损耗有所增大。当玻璃粉D50为1.63μm复相玻璃陶瓷850℃下烧结样品在10kHz下εr为7.8,tanδ为1×10-4,是一种性能优良的LTCC材料。

低温共烧陶瓷,玻璃粉,CaO-B2O3-Al2O3-SiO2,烧结

1 引言

目前的集成封装技术主要有薄膜技术、硅片半导体技术、多层电路板技术以及低温共烧陶瓷技术。低温共烧陶瓷(Low Temperature Co-fired Ceramic,简称LTCC)是1982年由休斯公司开发的新型材料技术[1]。它采用厚膜材料,根据预先设计的结构,将电极材料、基板、电子器件等一次性烧成,是一种用于实现高集成度、高性能的电子封装技术。

通常复相低温共烧陶瓷由低软化点玻璃(如铝硼硅玻璃)和低介电常数陶瓷填充相组成。选择合适低软化点玻璃对复相低温陶瓷的介电、力学能性能有很大的影响,氧化铝普遍作为陶瓷填充相,由于其优异的介电、力学以及化学稳定性[2-3]。对于氧化铝陶瓷颗粒的细度及含量对低温共烧陶瓷的影响有很多报道[4-6]。

现已商用化的复相LTCC体系中玻璃的体积分数一般>50%[4],然而玻璃相在共烧过程中由于其组分、粒度、温控制度等条件,会出现不同程度晶化以致不利于共烧[7]。很少有学者对玻璃细度对低温共烧陶瓷烧结性能的影响进行研究,笔者针对不同粒径分布的玻璃粉与氧化铝陶瓷复合,进而研究对其烧结样品性能的影响。

2 试验

2.1 玻璃组份及处理

试验用9#玻璃的组成为:CaO为15~20 wt%,Al2O3为 10~15wt%,B2O3为 5~10 wt%,SiO2为 50~55wt%,均匀混合24 h后置于铂金坩埚中,在1450℃熔制60 min,将熔制的玻璃液直接倒入去离子水中淬冷,得到外观为无色的透明玻璃。

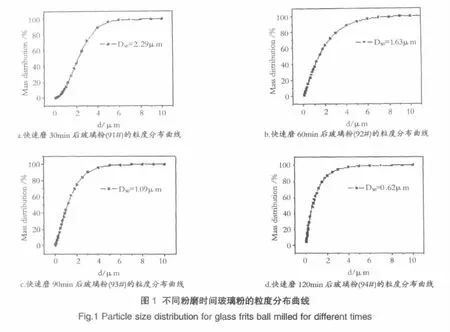

玻璃的处理工艺:将水淬后玻璃碾碎至0.3mm以下;置于刚玉罐中快磨(500r/min)30min、60min、90min、120min,得到不同粒度分布的玻璃粉(如图1所示)。快磨30min(D50=2.29μm)、60min(D50=1.63μm)、90min(D50=1.09μm)、120min(D50=0.62μm)的玻璃粉编号为 91#、92#、93#、94#。

2.2 玻璃试样制备

制备好的玻璃粉中加入质量分数5%的PVA造粒,在100 MPa干压成φ13 mm×(7~10)mm的生坯;烧成制度:2℃/min由室温升至450℃,保温120min 后,3℃/min 从 450℃升至 700℃~775℃,保温30min后得到试样。

2.3 复相玻璃-陶瓷样品制备

以玻璃粉及氧化铝陶瓷粉为原料,按一定比例混合均匀,采用刮刀法流延成型。对生料带进行叠层、压制 (45Mpa下)得生坯试样。成型后的坯体在800~900℃的温度下热处理30min,得到复相玻璃-陶瓷样品。

2.4 性能表征

采用阿基米德排水法测量试样的体积密度;使用JSM-5900型扫描电镜来观察样品的显微结构形貌;用Agilent4294A阻抗分析仪(10kHz下)分析测试烧结样品介电性能;用X射线衍射仪(ARL X'TRA)进行相分析。

3 讨论与结果

3.1 不同粉磨时间对玻璃烧结性能的影响

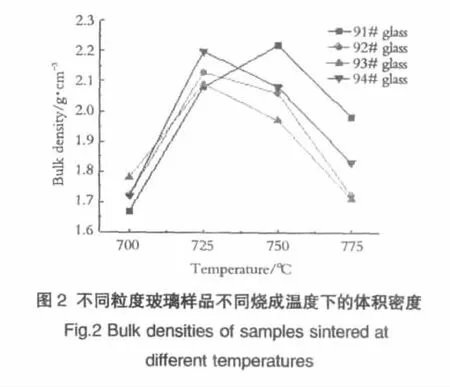

图2为不同粒度玻璃样品不同烧成温度下的体积密度,随着烧成温度的提高,密度呈先增大后减小的趋势。91#样品密度在750℃时达到最大值为2.22g/cm3,但92#~94#样品在725℃时就已达到最大值,这表明:随着球磨时间的增加,玻璃粉料变细,烧结的推动力增大,从而导致致密化温度提前。球磨时间在30min~90min范围内时,随着球磨时间的增加,玻璃样品的烧结密度呈减小趋势,球磨时间增加到120min时,由于刚玉罐磨损,玻璃粉末中引入了密度较大的α-Al2O3,导致玻璃样品的体积密度略有增加。

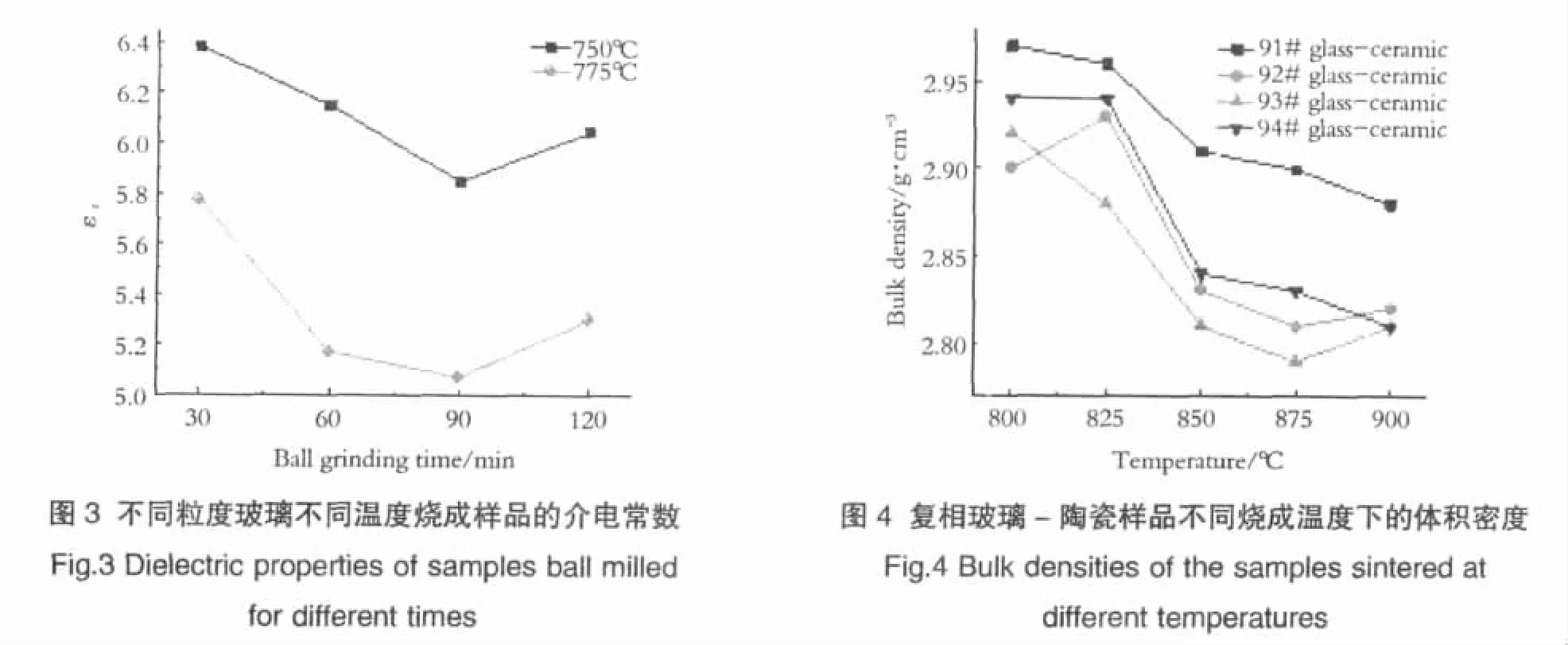

图3为不同粒度玻璃750℃、775℃烧成样品的介电常数,从图中可以看出,球磨时间在30min~90min范围内时,随着球磨时间的增加,玻璃样品的介电常数减小,而当球磨时间增加到120min时,由于球磨杂质α-Al2O3的引入,玻璃的介电常数有所提高。

3.2 不同粉磨时间对复相玻璃-陶瓷性能的影响

选取不同粒度分布玻璃粉外掺相同质量分数(40%wt)的α-Al2O3陶瓷,流延成型并编号91#、92#、93#、94#复相玻璃-陶瓷。

复相玻璃-陶瓷热力学、机械性能等受到玻璃粉细度和烧结析晶行为的影响[8]。复相玻璃-陶瓷样品不同烧成温度下的体积密度如图4所示。可以看出,在800℃~900℃的烧成范围内,随着温度的提高,复相玻璃-陶瓷的体积密度降低,这表明样品在800℃之间已经烧结致密化;比较91#~94#玻璃-陶瓷的体积密度可以看出,当玻璃的球磨时间在30min~90min范围内时,随着球磨时间的增加,玻璃粉粒度的减小,复相玻璃-陶瓷样品的密度呈减小的趋势,当玻璃粉球磨120min时,材料的密度略有增加,这也是由于刚玉罐的磨损,玻璃中引入较多α-Al2O3引起的。

复相玻璃-陶瓷样品不同烧成温度下的介电常数如图5所示。在800℃~900℃的烧成范围内,随着温度的提高,样品的介电常数呈先减小后增大的趋势,在850℃时达到最低值。比较91#~94#玻璃-陶瓷样品的介电常数可知,随着玻璃球磨时间的增加,玻璃粉越细,复相玻璃-陶瓷的介电常数越小,但当玻璃粉球磨120min时,样品的介电常数略有增加,这与前面关于玻璃烧结样品介电常数的分析是一致的。

图6为复相玻璃-陶瓷样品不同烧成温度下的介电损耗。随着烧成温度的提高,材料的介电损耗先减小后增大,在850℃时达到最低值,比较91#~94#样品的介电损耗可知:玻璃粉的粒度对复相玻璃-陶瓷的介电损耗没有明显的影响。

3.3 复相玻璃-陶瓷微结构分析

复相玻璃-陶瓷中玻璃相在热处理过程中析出钙长石、硅灰石等晶像对低温共烧陶瓷性能有影响[9-10]。如图7可以看出在850℃条件下,复相玻璃-陶瓷相结构成分没有区别,均有钙长石析出。如图8为92#复相玻璃-陶瓷相结构,可以看出在800℃无钙长石析出,随着温度的升高,析出钙长石相。

复相玻璃-陶瓷材料是一个复杂的多相系统,它含有玻璃相、玻璃中析出的结晶相、陶瓷相以及气孔,其介电常数取决于各相的介电常数、体积浓度以及相与相之间的配置情况[11]。图9为不同玻璃粒度分布复相玻璃-陶瓷试样的BEC电子像试样,烧结温度为850℃。可以看出,试样均由玻璃相、晶相和微气孔组成。图9(91#)中断面有大孔洞的出现,尺寸5μm左右,试样的tanδ较大;图9(92#)中气孔相对较少,断面密集,试样的tanδ较小为1×10-4,是一种比较理想的复相陶瓷结构;图9(93#)表明试样断面出现较多的微孔,气孔成连通状态;图9(94#)样品断面出现“凹坑”且介电损耗较大,可见玻璃粉粉磨过细不利于理想复相玻璃-陶瓷结构的获得。

4 结论

(1)随着球磨时间的增加,玻璃粉料变细,烧结的推动力增大,从而导致致密化温度提前。然而球磨时间达到120min,玻璃粉末中引入了研磨介质α-Al2O3。

(2)随着玻璃球磨时间的增加,玻璃粉越细,复相玻璃-陶瓷的介电常数越小。

(3)不同球磨时间的玻璃粉对复相玻璃-陶瓷的介电损耗没有明显的影响。

(4)玻璃粉磨过细不利于理想复相玻璃-陶瓷结构的获得,当玻璃粉D50为1.63μm,复相玻璃陶瓷850℃下烧结样品的εr为7.8,tanδ为1×10-4。

1 A.Beiley,et al.IEEE MTT-S Digest,1997,2:999

2 Y.C.Fang and J.H.Jean.Effects of alumina on densification of a low-temperature co fired crystalllizable glass alumina system.Jpn.J.Appl.Phys.,2007,46:3475~3480

3 Seo Y.J.,Shin D.J.and Cho Y.S.Microstructure and mechanical properties of an alumina-glass low temperature co-fired ceramic.J.Am.Ceram.Soc.,2005,89:2352

4 Rauscher M and Roosen A.Influence of low-temperature co-fired ceramics green tape characteristics on shrinkage behavior.Int.J.Appl.Ceram.Technol.,2007,4(5):387~397

5 Zhang Y.F.,Bai S.L.,Miao M.and Jin Y.F.Microstructure and mechanical properties of an alumina-glass low temperature co-fired ceramic.J.Eur.Ceram.Soc.,2009,29:1077~1082

6 Teng X,et al.Effect of Al2O3particle size on the mechanical properties of alumina-based ceramics.Mater.Sci.Eng.A,2007,452~453:545~551

7 赵梅瑜,王依琳.低温烧结微波介质陶瓷.电子元件与材料,2002,21(2):30

8 Karamanov A,Pelino M,Salvo M and Metekovits I.The influence of the particle size and heat-treatment on the properties.J.Eur.Ceram.Soc.,2003,23:1609~1615

9 Jean J.H.and Shen J.I.Binary crystallizable glass composite for low-dielectric multilayer ceramic substrate.Jpn.J.Appl.Phys.,1996,35:3942~3946

10 Eberstein M,Rabe T and Schiller W.A.Influences of the glass phase on densification,microstructure,and properties of low-temperature,co-fired ceramics.Int.J.Appl.Ceram.Technol.,2006,3(6):428~436

11 关振铎,张中太,焦金生.无机材料物理性能.北京:清华大学出版社,1992,315~330

EFFECTS OF DIFFERENT PARTICLE SIZE DISTRIBUTION OF GLASS ON PROPERTIES OF GLASS-CERAMIC

Shao huiZhou Hongqing Fang Liang Wei Pengfei

(College of Material Science&Engineering,Nanjing University of Technology,Nanjing 210009)

The densification process,phase shift,microstructure and dielectric properties of CABS/Al2O3prepared by ball grinding method were studied.The results show that with the increase of the milling time,the glass particles became finer and their densification temperatures were lower.If the particles were overground,sintered materials would have looser structure and greater dielectric losses.The glass-ceramics obtained at 850℃,which have the εrof 7.8 and the tanδ of less than 1×10-4,can be used as promising LTCC materials.

LTCC,glass frits,CaO-B2O3-Al2O3-SiO2,sintering

on Feb.19,2010

T Q 1 7 4.7 5

A

1000-2278(2010)02-0203-05

2010-02-19

国家“863”项目(编号:2007AA03Z455)

周洪庆,E-mail:hqzhou@njut.edu.cn

Zhou Hongqing,E-mail:hqzhou@njut.edu.cn