磷酸对硅微粉研制的多孔陶瓷的影响

林亮

(福建交通职业技术学院,福州:350007)

磷酸对硅微粉研制的多孔陶瓷的影响

林亮

(福建交通职业技术学院,福州:350007)

以铁合金冶炼过程中产生的超细硅灰粉尘为主要原料,添加适量结合剂,经高温烧结可研制成本低廉的多孔陶瓷。本论文主要探讨不同烧结温度下以磷酸为结合剂的多孔陶瓷的气孔率、体积密度、抗折强度的变化,并采用X射线粉末衍射分析和扫描电镜对其晶相组成和微观结构进行表征。结果表明磷酸结合剂的最佳添加量为2.0%,最佳烧结温度为700℃,所制得的多孔陶瓷以无定形SiO2为主相,样品气孔率为43.55%,吸水率为34.19%,体积密度为1.25 g/cm3,抗折强度为28.50MPa。

磷酸,结合剂,多孔陶瓷,硅微粉

1 前言

多孔陶瓷是一种含有气孔的固体材料,一般来说,气孔在多孔陶瓷体中所占的体积分数在20%到95%之间[1]。多孔陶瓷的应用范围很广,包括分离与过滤、催化剂及其载体、生物反应器、气体传感器、隔热材料、热交换器、生物医学材料等等。根据使用场合的不同,多孔陶瓷材料的组成及制备工艺也不相同,包括氧化铝、堇青石、莫来石、海泡石、碳化硅、氧化锆、羟基磷灰石等等[2]。常见的制备工艺有发泡工艺、挤出成型工艺以及有机泡沫浸渍工艺等,这些制备方法普遍具有成本高,工艺复杂,烧成温度高等特点[3-4]。

硅微粉是硅铁电炉冶炼过程中产生的超细粉尘经袋式收尘器收集得来,其主要成分为超细的SiO2,平均粒径<0.1μm,扫描电镜下观察呈球形[5],这些球形颗粒堆积可形成多孔结构,因此可用来制备具有微孔尺度的多孔陶瓷。由于硅微粉呈瘠性,成型性能差,因此制备多孔陶瓷需添加结合剂,但结合剂的加入在提高制品强度的同时会降低气孔率,不同的结合剂作用效果不同[6]。本论文主要探讨磷酸作为结合剂对硅微粉制备的多孔陶瓷的性能及微观结构的影响,为以最低成本制备多孔陶瓷提供参考依据。

2 实验方法及过程

2.1 原料及成分

实验所用硅微粉来自西北铁合金冶炼厂,其化学成分如表1所示。磷酸来自江苏恒发化工有限公司。

2.2 试样制备

2.2.1 粘结剂配方试样制备

本文采用分别在硅灰粉尘中添加0.3%,0.5%,1%,2%,3%,4%和5%(质量分数,下同)的结合剂来制备粘结剂试样,相应的试样代号依次记为:No.1~No.7。

表1 硅微粉的化学组成Tab.1 Chemical composition of fine silicon powder

表2 各样本多孔陶瓷的性能指标Tab.2 Performance index of each sample sintered with different dosages of phosphoric acid

按比例称取硅微粉与不同含量的粘结剂,加适量水,充分混合均匀,半干压成型(单面加压方式,将压力定为7 Mpa,保压时间为30s),然后置于马弗炉中升温至 650℃(升温速率:200℃/h,保温时间:20min),自然冷却后得到各样品。

2.2.2 不同烧结温度试样制备

在2.2.1确定的最佳结合剂添加量配方的基础上,进行不同烧结温度 500、550、600、650、700、750、800、850℃(升温速率:200℃/h,保温时间:20min)的试样制备,以确定最佳的烧结温度。

2.3 样品测试及表征

采用三点弯曲法测试样品的抗折强度,采用悬水重法测试各样品的显气孔率和体积密度。采用XRD法(Philips X′pert-MPD X射线衍射仪,分析条件CuKα1,电压 40KV,电流 40mA)表征各样品的晶相组成,用SEM(Philips XL30ESEM)观察微观形貌。

3 结果分析与讨论

3.1 磷酸添加量对多孔陶瓷性能的影响

表2所示为不同磷酸添加量下得到的多孔陶瓷的气孔率、体积密度、吸水率和抗折强度。

从表2可以看出,随着磷酸添加量的增加,多孔陶瓷的气孔率和吸水率呈先下降而后上升的趋势,相应的体积密度和抗折强度则相反。这是因为磷酸呈胶体状态,在高温下,胶体状的颗粒呈粘性流动,颗粒间进行重新排列而阻力较大,填充了部分气孔通道,随着磷酸添加量的增多,这种填充效应愈加明显,因此表现出整体材料气孔率的下降;但因为硅微粉中除SiO2外还含有一定的CaO、MgO、K2O和Na2O,随磷酸添加量的增多,部分磷酸会与这些碱性氧化物发生反应而产生瞬间凝固效应,凝固速度太快难以形成致密的结构,从而使制品中出现微裂纹,所以No.6样品,即磷酸添加量等于4%时,多孔陶瓷表现出气孔率和吸水率增加的现象。根据表2数据,并考虑样品的成型操作难易程度,选择No.4样品,即磷酸添加量为2%时为最佳添加量,此时制得的多孔陶瓷显气孔率为47.61%,吸水率为40.98%,体积密度为1.16g/cm3,抗折强度为19.34MPa,可以满足一般场合的使用强度要求。

3.2 烧结温度对多孔陶瓷性能的影响

选择磷酸添加量为2%的样品,分别在不同温度(500、550、600、650、700、750、800、850℃) 下烧结,所得的样品性能指标如图1和图2所示。

从图1可以看出,随着烧结温度的升高,气孔率先缓慢升高,在650℃达到最大值后又缓慢下降,变化并不明显,说明从650℃后样品开始逐渐烧结,体积密度逐渐增大,强度逐渐提高;到800℃时气孔率开始快速下降,850℃时气孔率由37.43%快速下降到20.41%,说明此时样品已趋于完全烧结,与此同时,样品的体积密度增加到1.72 g/cm3,达到最高。

从图2可以看出,样品的抗折强度随烧结温度的升高呈先下降继而上升后又下降的趋势。当烧结温度为500和550℃时,样品的抗折强度不足5Mpa,不能满足一般场合的使用强度要求;当烧结温度为700℃时,样品的抗折强度达到最高值28.50Mpa;当烧结温度升高到750℃时,样品的抗折强度又大幅下降至11.24MPa;继续升高烧结温度,样品出现开裂等现象,因此无法测试其抗折强度。

综合图1和图2的分析结果,确定以磷酸为结合剂的硅微粉多孔陶瓷的最佳烧结温度为700℃,此时,样品的气孔率为43.55%,吸水率为34.19%,体积密度为1.25 g/cm3,抗折强度为28.50Mpa。

3.3 多孔陶瓷的晶相组成表征

图3所示为不同烧结温度下得到的多孔陶瓷的XRD分析结果。从中可以看出,在各烧结温度下得到的样品的XRD谱图是一致的,仍保持着硅微粉原始粉末的无定形态结构,说明在750℃下硅微粉没有析晶,这与文献报导是一致的。

3.4 多孔陶瓷的微观形貌表征

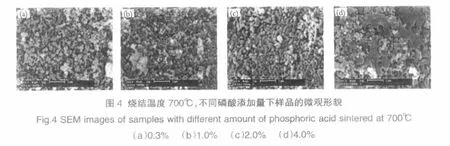

图4(a)~(d)依次是烧结温度为 700℃,磷酸添加量分别为0.3%、1.0%、2.0%和4.0%时样品的微观形貌。

从图4可以看出,随着磷酸添加量的增加,样品逐渐呈现烧结的状态。图4(a)样品仍保持均匀分散的颗粒状;图4(b)局部颗粒粘结,但整体仍未呈现烧结现象;图4(c)已出现明显的颗粒聚集、气孔率下降的烧结现象;而从图4(d)则可看出,样品颗粒间隙已填充玻璃相,导致气孔率明显下降,这表明4.0%的磷酸添加量已过量。

4 结论

(1)用硅微粉为主要原料,添加磷酸结合剂可制备高气孔率的多孔陶瓷,工艺简单,成本低廉。

(2)磷酸结合剂的最佳添加量为2.0%,最佳烧结温度为700℃,所制得的多孔陶瓷样品气孔率为43.55%,吸水率为34.19%,体积密度为1.25 g/cm3,抗折强度为28.50Mpa,此时样品的主晶相仍保持硅微粉原料时的无定形态SiO2。

1 王圣威,金宗哲,黄丽容.多孔陶瓷材料的制备及应用研究进展.硅酸盐通报,2006,25(4):124~129

2 初雅杰,吴申庆.多孔陶瓷的显微结构与性能.材料导报,2008,22(9):47~50

3 朱新文,江东亮,谭寿洪.多孔陶瓷的制备、性能及应用:(I)多孔陶瓷的制造工艺.陶瓷学报,2003,24(1):40~45

4 张智慧,李楠.多孔陶瓷材料制备方法.材料导报,2003,17(7):30~31

5 于岩,阮玉忠,林春莺等.铁合金厂回收的硅微粉在不同温度下晶相结构的研究.结构化学,2004,23(3):306~311

6 朱立钦,吴任平,于岩.利用硅灰粉尘研制多孔陶瓷.福州大学学报(自然科学版),2009,37(3):384~387

INFLUENCE OF PHOSPHORIC ACID ON POROUS CERAMICS MADE FROM FINE SILICON POWDER

Lin Liang

(Fujian Communications Technology College,Fuzhou 350007)

A type of low cost porous ceramics was made by using suitable binder and fine silicon powder generated during iron alloy smelting process as main raw materials.The variation of porosity,bulk density and bending strength with different sintering temperatures of porous ceramics (by using phosphoric acid as binder)were discussed in this paper.XRD and SEM techniques were used to characterize the crystalline composition and microstructures.The results show that the best dosage of phosphoric acid is 2.0%and the best sintering temperature is 700℃.The main crystal phase of acquired porous ceramics is amorphous SiO2.The porosity of the porous ceramics is up to 43.55%,water absorption is 34.19%,bulk density is 1.25 g/cm3and bending strength is 28.50MPa under best preparing conditions.

phosphoric acid,binder,porous ceramics,fine silicon powder

on Feb.3,2010

T Q 1 7 4.7 5

A

1000-2278(2010)02-0306-04

2010-02-03

林亮,E-mail:linliang0601114@163.com

Lin Liang,E-mail:linliang0601114@163.com