反向共沉淀法制备3 Y S Z超细粉体

陈士冰 王世峰 李 亮

(山东轻工业学院玻璃与功能陶瓷加工与测试重点实验室,济南:250353)

反向共沉淀法制备3 Y S Z超细粉体

陈士冰 王世峰 李 亮

(山东轻工业学院玻璃与功能陶瓷加工与测试重点实验室,济南:250353)

以氯氧化锆为原料,氨水为沉淀剂,采用反向共沉淀法制备了3mol%钇稳定氧化锆(3YSZ)超细粉体。系统考察了锆液初始浓度、焙烧温度及pH对产物的影响。通过TG-DTA、XRD分析,研究了前驱体的脱水、分解过程及粉体的相结构变化,实验得出了制备3YSZ超细粉体的最佳工艺条件。

3YSZ,反向共沉淀,锆液浓度,相组成

1 前言

四方氧化锆陶瓷 (TZP)材料是氧化锆增韧陶瓷(ZTC)中室温力学性能最高的一种材料,其中又以Y2O3作为稳定剂的Y-TZP材料的应用最为广泛,材料中四方相ZrO2晶粒在制造或使用过程中可以相变成单斜相ZrO2,该相变可带来5%~7%的体积膨胀来达到增韧的效果,在高性能陶瓷中的颗粒增韧增强效果是其它材料所无法比拟的[1]。

制备ZrO2陶瓷的过程中,粉料的性能对氧化锆陶瓷材料性能有着十分重要的影响,性能优良的粉末的制取是关键的第一步,要求粉末粒度要细且分布范围窄,它具有强烈的扩散能力,在烧结后期容易达到高密度甚至完全致密化[2]。纳米钇稳定氧化锆(YSZ)粉体的制备一直是纳米材料制备的一个热点,目前制备氧化锆粉体的方法主要有:溶胶凝胶法、共沉淀法、水热法、共沉淀-凝胶法、醇-水溶液法、共沸蒸馏技术、微波辅助法、反胶团法或微乳液法等[3]。其中共沉淀制备的粉体晶粒细小、化学均匀性良好且易烧结,同时过剩的沉淀剂使溶液中的全部阳离子同时沉淀下来,避免了有效阳离子的流失,所用设备比较简单,得到了广泛的应用[4-5]。本文对共沉淀法制备3mol%YSZ超细粉末工艺进行了研究,采用氨水过量反向滴定的方式合成3YSZ粉体,并对锆液浓度、焙烧温度对粉末相组成影响进行了分析讨论。

2 实验方法及过程

2.1 原料及样品的制备

以分析纯ZrOCl2·8H2O、氨水和纯度为99.999%的Y2O3为原料,将Y2O3(按ZrO2中固溶3mo1%Y2O3计算)溶于盐酸中反应生成YCl3,采用氨水过量反向滴定法,向过量的氨水中缓慢滴入ZrOCl2、YCl3的混合溶液中产生共沉淀,实验过程中pH值保持在9~10之间,其反应关系式如下:

氨基溶液浓度固定为CNH3=0.4M,锆液浓度设计为 CZrO2=0.10、0.2、0.3、0.4、0.5M,充分反应后,将沉淀物先用去离子水清洗四次,除去Cl-离子,再经三次醇洗,以防止硬团聚的形成,90℃干燥,获得松散的Zr(OH)4前驱体,然后在空气中于不同的温度下对样品进行热处理。

2.2 样品测试及表征

TGA/DTA-851型综合热分析仪,升温速率为10℃/min;用德国Bruker公司生产的X射线衍射仪,CuKα 靶,40KV,40mA,扫描速度为 2°/min,测试材料的相结构。

3 实验结果分析及讨论

3.1 T G-D T A综合热分析

为找出前驱体脱水与温度的关系及前驱体粉末的晶化温度,对前驱体沉淀进行TG-DTA综合分析。取锆液浓度为0.2M所得的前驱体,测试时升温速度为10℃/min,结果如图1所示。

从TG曲线中可以看出样品(干燥后样品)的总失重大约为25%,整个失重从室温到450℃左右。由DTA曲线可知,在132.8℃有一个吸热峰,276.7℃和456.4℃各有一个放热峰。132.8℃的吸热峰为自由水峰以及结构水的不断释放,该峰比较宽泛;276.7℃处的放热峰,结合TG曲线上的持续失重,可以判断为ZrO2的无定形结晶以及粉末中有机物的缓慢分解造成的;结合XRD分析,可以判定从室温到450℃为ZrO2的形成过程,Zr(OH)4、Y(OH)3沉淀的分解发生在此温度区域。456.4℃处强烈的放热峰而TG曲线上表明没有明显的质量损失,此温度应是ZrO2晶化温度,因此可以确定煅烧温度为600℃左右。

3.2 锆液浓度与3 Y S Z粉末相组成的关系

不同锆液浓度(CZrO2=0.1、0.2、03、0.4M)前驱体粉末经干燥,对其进行700℃/2h的焙烧处理,得到了3mol%Y2O3-ZrO2粉体。图2是不同锆液浓度所得粉末700℃焙烧的XRD曲线。

由XRD相分析可知,700℃/2h焙烧处理后,锆液浓度为0.1M时,所制备的3YSZ粉体为纯四方相氧化锆,随着锆液浓度的增加,单斜相的特征峰越来越明显,次晶相单斜相氧化锆量不断增加。对单斜相和四方相的含量进行分析可得表1。

表1 锆液浓度对t-Z r O2%的影响Tab.1 Influence of zirconium solution on tetragonal phase content

通过表1可以清晰地看出,在一定的焙烧温度下(700℃)所得氧化锆四方相的含量随着锆液浓度的增加而不断减少,滴定锆液浓度较大时,由于沉淀颗粒较大,焙烧后晶粒尺寸大于室温稳定四方相的临界尺寸,导致了单斜相的出现。此外,锆液浓度过大容易造成局部溶液pH值偏低,使得氧化锆和氧化钇不能达到同时沉淀,影响了氧化钇的稳定效果,导致了未稳定的四方相增加,在降温过程中其中一部分发生了t→m相变。

3.3 焙烧温度对相组成的影响

图3为滴定锆液浓度为0.2M在不同温度下(200℃、400℃、600℃、700℃)/2h 焙烧制备的 3YSZ粉末的XRD曲线。

从对锆液浓度为0.2M制得的3YSZ前驱体粉末在不同温度下焙烧的XRD曲线可以看出,前驱体的分解温度与前面DTA图上显示是相吻合的,200℃处理粉末的衍射峰产生极大地宽泛化,因而此时前驱体还没分解,粉末为无定形状态;随着处理温度的进一步升高,400℃处有明显的衍射峰出现,此时粉末已渐渐晶化,为四方相(t)氧化锆;600℃处理的粉末晶型除有t相外,有微量的单斜相(m)出现,这是由于该温度下小部分四方相失稳转变为单斜相;700℃处理后出现了较明显的单斜相特征衍射峰,原因:随着处理温度的升高,四方相颗粒长大,低温时不稳定,冷却到常温转变为单斜相,发生t→m相变过程,这部分晶粒将不发生相变增韧的作用,而一些细小颗粒四方相保留下来。

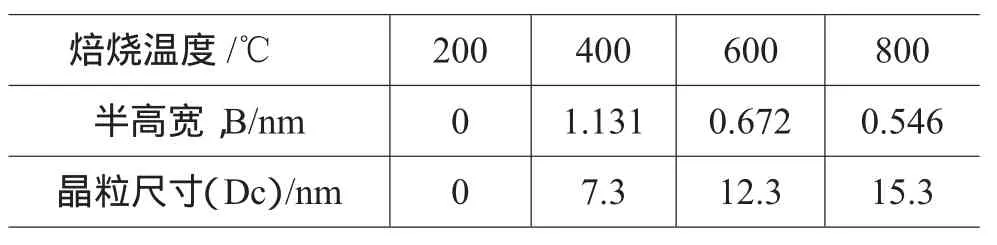

根据(101)晶面半高宽由谢乐公式Dc=0.89λ/(B cos θ)(式中λ、B、θ分别表示X射线波长、衍射峰半高宽、衍射角)可计算出Y2O3-ZrO2的晶粒尺寸。计算结果如表2所示。

由表2中数据可知,温度较低(200℃)时,粉末处于无定形状态没有晶体形成,随着焙烧温度的升高,衍射峰的半高宽值逐渐变小,对应的峰形越来越尖锐,粉末晶粒尺寸依次增大。可以看出在稳定剂含量不变的情况下晶粒尺寸是影响相变的重要因素。室温稳定四方相存在一个临界尺寸dc,当粉末晶粒d>dc时,冷却到室温四方相转变为单斜相,相反当d<dc时,冷却到室温仍为t相,如果稳定剂含量足够,则四方相也可稳定至室温。从表中可以看出随着焙烧温度的升高,晶粒不断长大,符合晶体生长理论,在较高温度700℃焙烧后有单斜相出现。

3.4 反向滴定p H值及锆液浓度的讨论

要达到氧化锆和氧化钇前驱体同时沉淀出来,必须对锆液滴入的环境进行控制,研究发现沉淀过程pH值影响前驱体的结构,而前驱体结构的变化直接影响其分解产物(3YSZ)的相组成,故其pH值需要在一个合理的范围内。水溶液中Zr(OH)4出现沉淀的pH范围值为2.2~3.7,对应的Y(OH)3开始沉淀的pH值为5.8~6.8[6-7]。

表2 不同温度焙烧后Y2O3-Z r O2粉末晶粒尺寸D cTab.2 The crystallite size of calcinated Y2O3-ZrO2

因此,本实验在制备3YSZ粉体时,采用反向滴定。为了确保共沉淀,在锆液滴加的过程中,需不断调整体系的pH值,使其维持在9~10的范围内。同时,滴定的锆液浓度也应足够地小,如锆液浓度过大,滴定过程中易导致局部溶液的pH值偏高,使羟基氧化锆优先于Y(OH)3沉淀出来,这样氧化钇就不能很好的起到稳定剂的作用,从而导致合成的3YSZ粉体中含有一定量的m-ZrO2。从实验结果图2中也可看出,当锆液浓度较高时(C≥0.2M),700℃焙烧后产物中均有m-ZrO2相出现,且浓度越高单斜相含量越大。

4 结论

(1)以氨水为沉淀剂,氯氧化锆为原料,用反向共沉淀法制备出了3YSZ超细粉体,700℃/2h焙烧处理后,晶粒尺寸为15nm。

(2)通过对前驱体的TG-DTA分析可知其热分解温度较宽泛,在分解过程中伴随着不定型态向晶态的转变过程。

(3)热处理温度和锆液浓度影响粉末的相结构组成,锆液浓度小于0.2M,700℃保温2h可得到高纯3YSZ粉体。

1 J.Robert Kellya and Isabelle Denry.Stabilized zirconia as a structural ceramic:An overview.Dental Materials,2008,24:289~298

2 Messing G L,Hirano S and Gauckler L.Ceramic processing science.J.Am.Ceram.Soc.,2006,89(6):1769~1770

3 Heuer A H,Claussen N and Kriven W M.Stability of tetragonal ZrO2 particles in ceramic matrices.J.Am.Ceram.Soc.,1982,65(12):642~650

4 Dolores R.R.Lazar and Cristiane A.B.Menezes.The influence of sulphur on the processing of zirconia based ceramics.Journal of the European Ceramic Society,2002,22:2813~2820

5 DoloresR.R.Lazar,MarcoC.Bottino.Y-TZPceramicprocessing from coprecipitated powders:A comparative study with three commercialdentalceramics.DentalMaterials,2008,04:1~10

6 沈志坚,方中华,李延凯.化学共沉淀过程pH值对Y2O3(MgO)-PSZ相组成的影响.硅酸盐学报,1991,9:403~408

7 L.Gao,H.C.Qiao,H.B.Qiu and D.S.Yan.Preparation of ultrafine zirconia powder by emulsion method.Journal of the European Ceramic Society.1996,16(4):437~440

PREPARATION OF 3Y-TZP ULTRAFINE POWDER BY REVERSE COPRECIPITATION

Chen Shibing Wang Shifeng Xin Xuliang Li Liang

(Key Laboratory of Processing and Testing Technology of Glass and Functional Ceramics,Shandong Institute of Light Industry,Jinan 250353)

Ultrafine 3YSZ ceramic powder was prepared by reverse coprecipitation,using ZrOCl2·8H2O as raw material and ammonia as precipitator.The effects of initial reaction concentration of zirconium solution,reaction temperature and PH were investigated.The dehydration and decomposition processes were analyzed by TG-DTA,and the final powder was characterized by XRD.The optimal conditions for preparing ultrafine 3YSZ ceramic powders have been obtained.

3Y-TZP,reverse coprecipitation,zirconium solution,phase composition

on Jan.11,2010

T Q 1 7 4.7 5

A

1000-2278(2010)02-0262-04

2010-01-11

陈士冰,E-mail:marine_marine@163.com

Chen Shibing,E-mail:marine_marine@163.com