钨粉与碳化硼为原料原位合成碳化钨涂层的组织及耐磨性研究*

任 莹 任 辉 路学成

(军事交通学院军事物流系 天津 300161)

钨粉与碳化硼为原料原位合成碳化钨涂层的组织及耐磨性研究*

任 莹 任 辉 路学成

(军事交通学院军事物流系 天津 300161)

采用钨极氩弧堆焊设备,通过原料粉末之间的高温冶金反应,在堆焊过程中原位合成碳化钨金属陶瓷涂层。对所制备的涂层试样的组织结构进行了观察分析,并且研究了涂层的耐磨料磨损性能。研究结果表明,在钨极氩弧为热源的条件下,能获得性能较好的高温涂层,为碳化钨复合涂层在工业中的实际应用提供了理论基础。

原位合成 碳化钨 磨料磨损

复合材料是一种多相材料,由不同种原材料,例如有机高分子材料、无机非金属材料、金属材料等复合而成。复合材料的特点是它不仅能保持原组分的部分性能,而且还具有原组分所不具有的性能。它可以利用复合材料的复合效应,通过材料设计,形成具有独特性能的材料[1],有利于最大限度地发挥材料的性能,减少材料用量,满足特殊使用的性能要求。

颗粒增强金属基复合材料[2~3]相比纤维增强金属基复合材料,具有制备工艺简单、成本低廉的优点。如果对基体和颗粒进行优化组合,有可能获得性能优异的颗粒增强金属基复合材料,也就是融合了金属基体和硬质颗粒二者的优势,不但具有延展性好、韧性优良的金属特性,而且同时还兼有颗粒硬度高、刚度大、热稳定性好的优点,从而显示出单一的金属基体或颗粒所不可比拟的优异性能[4]。

常用的陶瓷颗粒材料有碳化物陶瓷、氮化物陶瓷和氧化物陶瓷3大类,其中碳化物陶瓷颗粒的硬度值普遍比氮化物和氧化物陶瓷颗粒硬度值高,而且碳化物陶瓷中的碳化钨陶瓷不仅显微硬度值高,而且与铁液的润湿性良好,润湿角接近于零[5],另外碳化钨陶瓷颗粒化学稳定性好,综合考虑上述增强颗粒的选用原则,选择碳化钨陶瓷颗粒作为增强相是非常合适的。

本实验采用原位合成法(利用金属-金属之间或金属——化合物之间发生的放热反应,在金属内部原位生成一种或几种硬度高、模量高的陶瓷颗粒增强相,从而达到强化金属基体的目的。由于增强相原位生成没有暴露于大气,表面没有受到污染,界面匹配性好,结合致密[6~7]),利用钨极氩弧的高温条件,在熔敷过程中引发特定喷涂原材料间的合成反应生成WC涂层,对得到的涂层进行显微组织观察和硬度测试,利用环境扫描电子显微镜对其进行显微组织观察、成分分析,利用X射线衍射仪对涂层的相结构进行分析,利用自制的磨损实验机对涂层进行耐磨性的测试。

1 涂层的制备

采用上海电焊机厂生产的SW-300型交直流氩弧焊机作为热源,在钢铁母材上制备涂层。

本实验以钨粉和碳化硼为原料,使用的碳化硼粉末是由牡丹江市前进碳化硼有限公司生产,使用的钨粉是由湖南鸿瑞新材料有限公司生产,W含量不小于99.75%,粒度在-60~+160目。

将原料粉末按照一定的比例在研钵中研磨混合均匀,然后添加适量的水玻璃调制成膏状体,均匀的涂敷在基体表面。涂敷涂层时厚度应控制在2 mm左右,这样不仅能保证涂层表面的质量和耐冲击能力,而且还有利于涂层中的水分和气体排出。膏体涂敷均匀后在空气中静置一段时间,待涂层表面的水玻璃蒸发干净后,将试样放在干燥炉中烘干,炉温要控制在100℃左右,保温1 h后随炉自然冷却,这样既可以保证涂层中的水玻璃充分挥发,又可以保证涂层表面材料不会在炉中被氧化。

采用钨极氩弧作为热源,选择合适的电流加热涂层使其熔化与母材结合在一起。若电流过大,则涂层熔化后粘度下降容易流失,而且容易产生熔沟和龟裂,也不利于涂层中的元素与基体元素充分扩散,产生较大的硬度梯度,降低界面结合强度;若电流过小,则涂层熔解不完全,无法与基体形成冶金结合,涂层很容易剥落。

2 涂层的组织与成分分析

在OL YM PUS GX51光学显微镜下观察金属陶瓷涂层的显微组织,将典型显微组织照相;采用JSM -5600LV型环境扫描电子显微镜及能谱仪进行点扫描,观察涂层显微组织并确定不同显微组织所含的元素种类及各元素的含量;用维氏硬度计测量涂层的硬度,载荷为98 N,荷保15 s;用M HV 2000型数显显微硬度计测量涂层截面的显微硬度,载荷0.98 N,保荷10 s;用XRD-6000型X射线衍射仪分析涂层的相结构及组分。

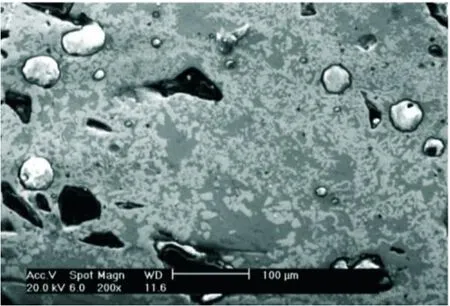

混合粉末的组成为:1.8 gW+0.56 gB4C;电流为140 A,观察所得涂层的金相组织并拍照,如图1所示,同时测得母材平均硬度为198 HV,焊缝最高硬度值为1 226 HV。

图1 (W+B4C)涂层组织

从金相照片中看到,以钨粉与碳化硼为原料制备的涂层试样析出大量颗粒物,很有可能是WC。用扫描电镜观察其显微组织并且做成分分析。

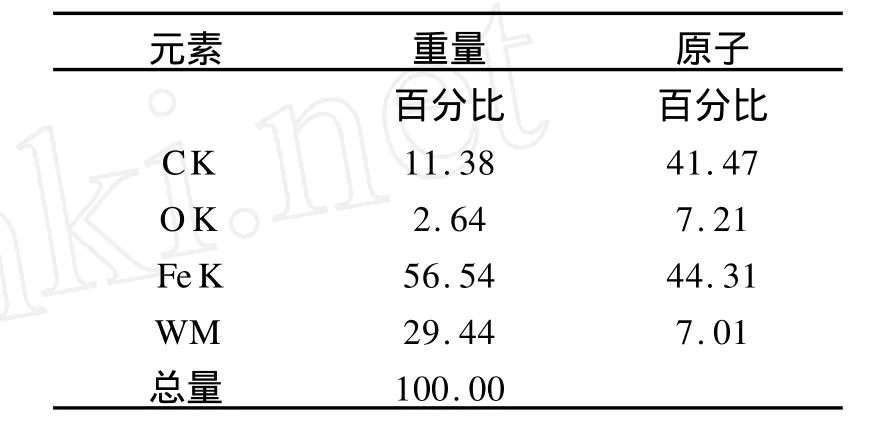

用扫描电镜观测到的涂层显微组织如图2所示。

图2 (W+B4C)涂层显微组织

黑色孔洞位置原为硬质颗粒,显微硬度在2 015~2 704 HV,可以判断其为WC,在抛光过程中脱落。涂层中含有大量白色颗粒物,其显微组织和成分分析如图3所示。

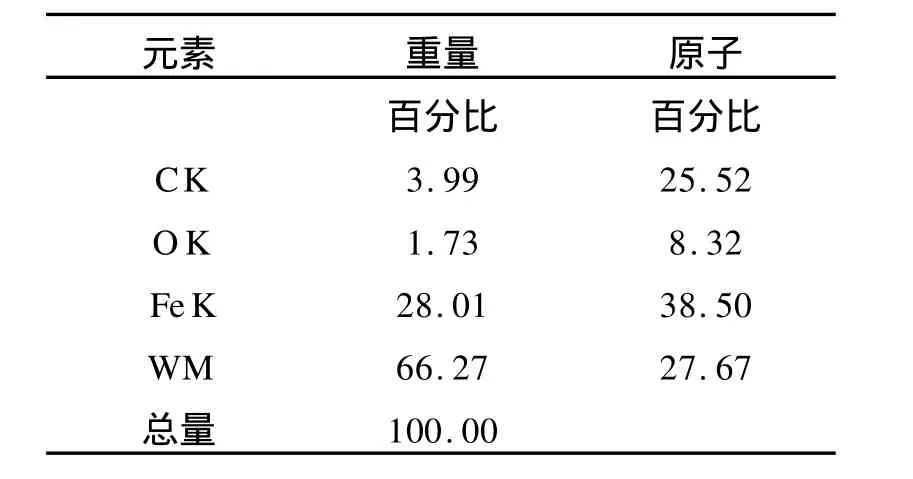

元素重量原子百分比百分比CK 3.99 25.52 OK 1.73 8.32 FeK 28.01 38.50 WM 66.27 27.67总量100.00

图3 白色颗粒物的能谱分析

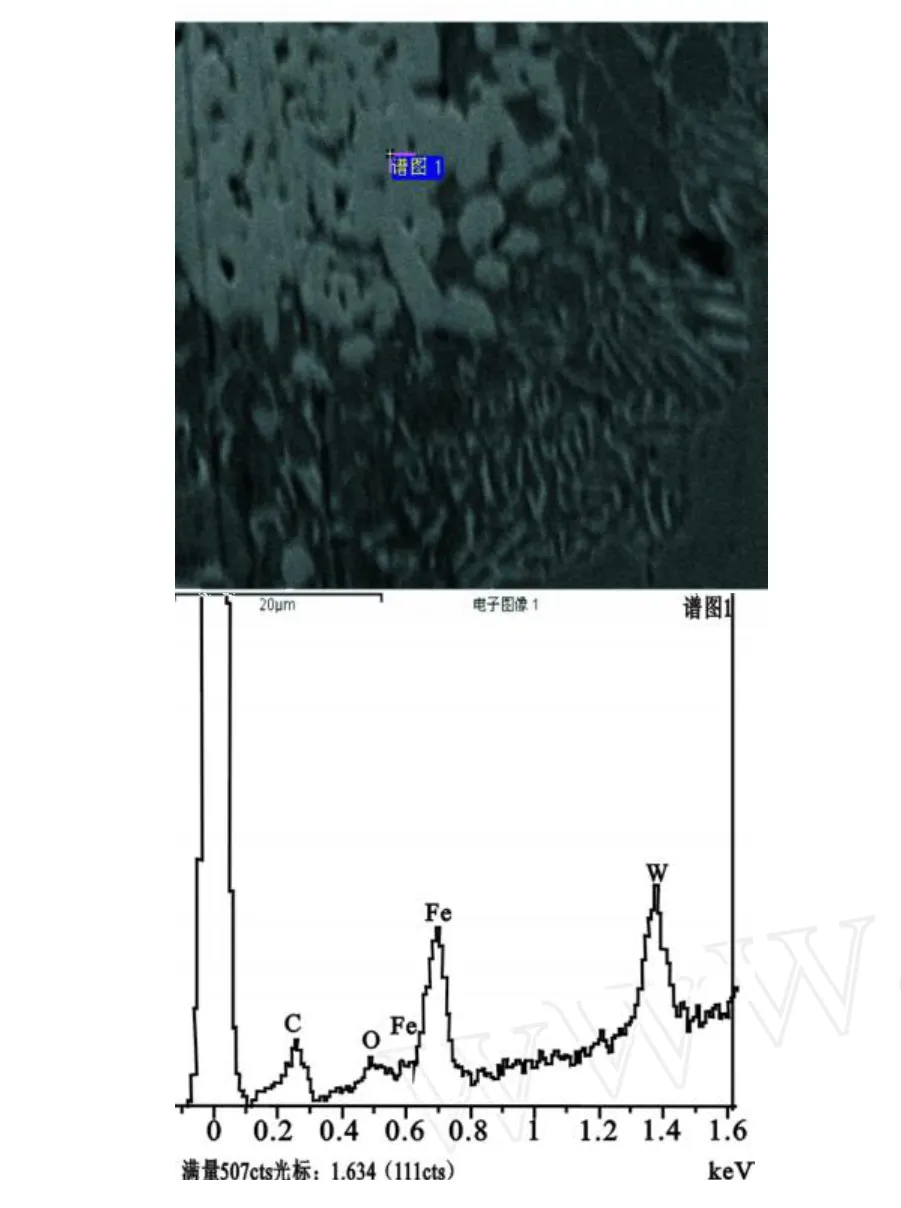

元素重量原子百分比百分比CK 5.23 21.81 FeK 83.76 75.19 WM 11.02 3.00总量100.00

图4 灰色基体的能谱分析

由图3可知,该组织主要成分为Fe、C、W 3种元素,经测量,其显微硬度在897~982 HV,因为B无法测出,暂时无法判定其具体组成,但从形态和硬度判断该组织可能是Fe、W、C、B组成的共晶碳化物。

灰色基体的显微组织和成分分析如图4所示。

由图4可知,该基体组织主要成分为Fe、C、W 3种元素,经测量,该组织显微硬度在546~710 HV,可以判断该组织为Fe3C。共晶组织的显微组织和成分分析如图5所示。

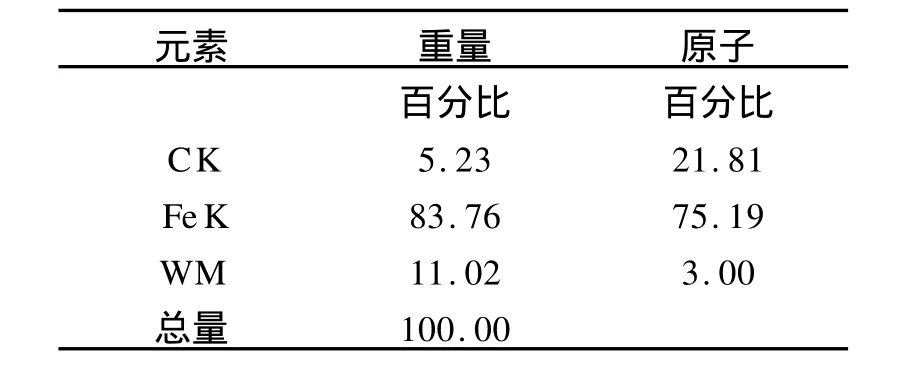

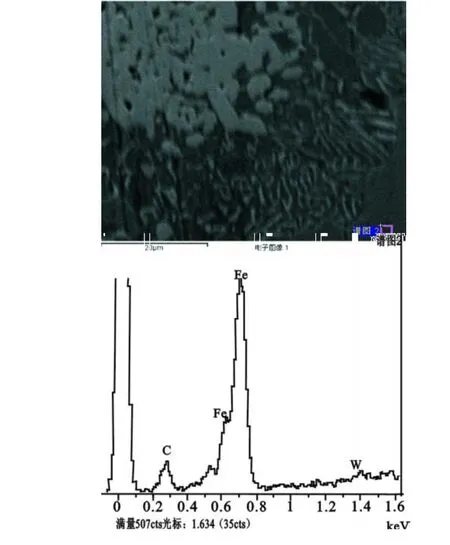

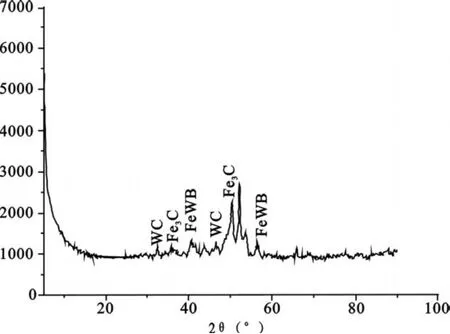

元素重量原子百分比百分比CK 11.38 41.47 OK 2.64 7.21 FeK 56.54 44.31 WM 29.44 7.01总量100.00

图5 共晶组织的能谱分析

由图5可知,该组织主要成分为Fe、C、W 3种元素,经测量,其显微硬度在602~897 HV,可以判断该组织为含有少量W的共晶渗碳体。

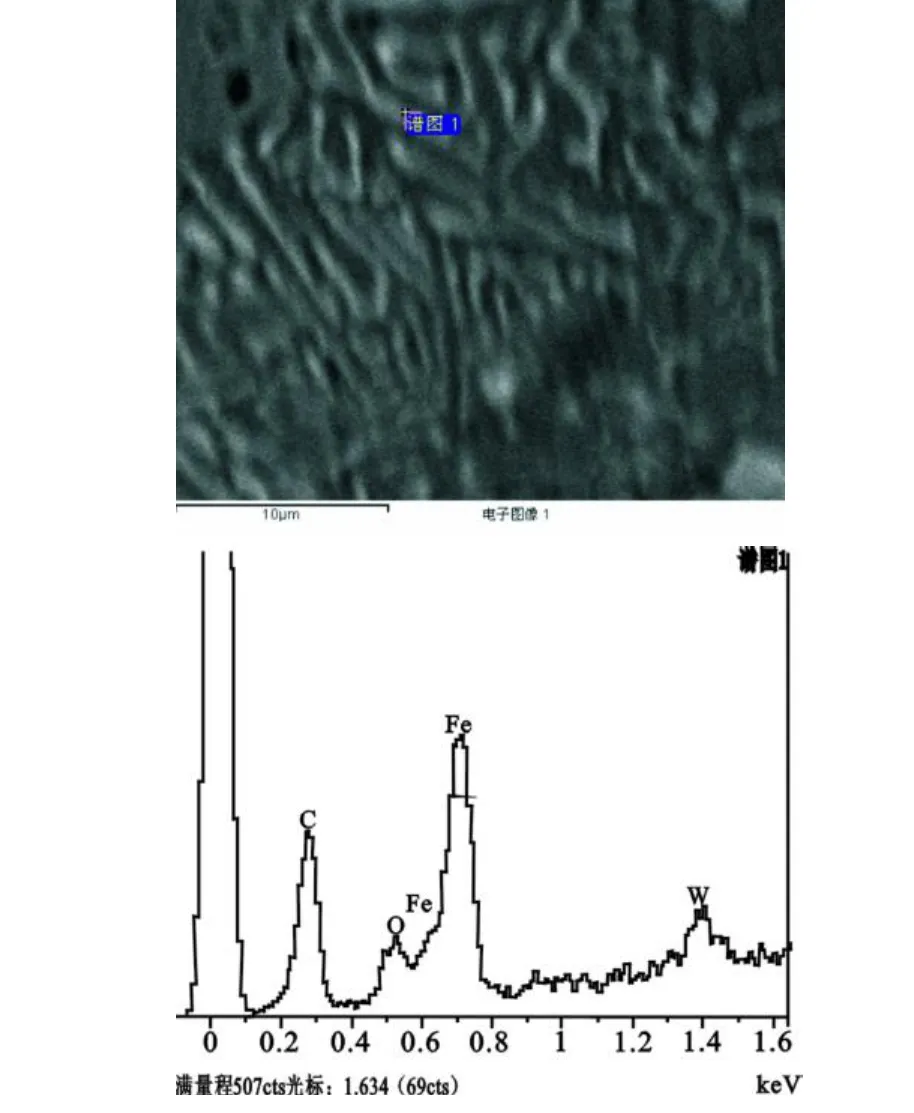

该试样涂层的X射线衍射分析如图6所示。

总之,在以钨粉与碳化硼为原料制备的涂层中,有WC硬质相生成,还有Fe、W的合金硼化物、Fe3C以及含有少量W的共晶渗碳体。

图6 (W+B4C)涂层的X射线衍射分析

3 涂层的耐磨性研究

3.1 硬度的测量

采用HVA-10A型小载荷维氏硬度计进行测量,测量载荷设为10 kg,为了便于在显微镜下观测压痕,需要对被测试样的表面进行抛光,测量结果如表1所示。

表1 维氏硬度沿层深方向分布

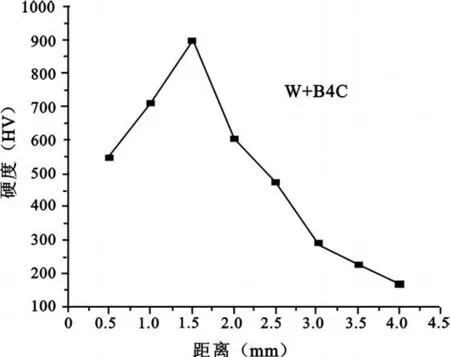

维氏硬度沿层深方向分布曲线如图7所示。

图7 (W+B4C)涂层横截面硬度分布曲线

从测定结果可以看出:

1)在涂层内(熔化区)的基体上分布着硬度很高的硬质相碳化物,大大的提高了复合涂层的硬度,这样高的硬度也赋于涂层具有较高的耐磨损性能。

2)从涂层表面到母材结合区域,硬度先升高,再逐渐降低,这是因为硬质颗粒WC的密度较大,大部分分布在涂层的中下部,所以涂层显微硬度最大值在曲线的中部。

3.2 耐磨性测试

衡量金属的耐磨性通常以硬度作为标准,但是研究表明,硬度并不是惟一的影响因素。金属的显微组织、合金元素的种类和含量都对堆焊金属的耐磨性起着重要的作用。

对于金属材料而言,显微组织对其耐磨性有着重要的影响[8~9],其中基体组织、硬质相的种类和分布以及内部缺陷等对耐磨性都有不同程度的影响。

合金元素的种类和含量对耐磨性的影响主要通过影响显微组织及硬质相的含量,从而影响金属的耐磨性。对于各种合金元素,一般随其含量的增加,金属的耐磨性也随之增加,但合金元素的含量达到一定程度后,金属的耐磨性增加缓慢或呈下降趋势。

磨料尺寸对耐磨性的影响有一个临界尺寸。临界尺寸以下,体积磨损量随磨料尺寸的增大而按比例增加,超过临界尺寸,磨损体积增加的幅度明显降低。磨料的形状有尖锐型、多角型和圆型,不同形状的磨料对耐磨性的影响不同。

本实验采用自制的磨损实验机进行磨料磨损实验,主轴转速为120 r/min,对磨试样为45号淬火钢,磨料为A l2O3,粒度为-20~+40目,采用等离子弧堆焊法制备的镍基碳化钨(WC质量分数为60%)涂层试样作为对照试样。在法向方向上对试样施加30 N的载荷,对原位合成制备的试样和对照试样分别进行磨损实验,采用称重法测量试样的磨损量,使用电子天平,精度为0.000 1 g。

磨损实验过程中,首先除去试样表面的氧化层,之后预磨10min,磨出一个平面;对预磨后的试样进行清洗,用酒精作为清洗液,清洗后烘干,在电子天平上称量,并记录称量的质量;对试样进行磨损实验,每磨5 m in测量1次质量,磨损3次;将每一次磨损后的试样用酒精清洗并烘干,在电子天平上称量,记录下每次磨损后的质量。每次磨损的质量损失依次为ΔG1、ΔG2、ΔG3,平均质量磨损量为ΔG。

可见,以钨粉与碳化硼为原料制备的试样的耐磨性为对照试样的1.16倍。

表2 磨损实验数据

总之,在以钨粉与碳化硼为原料制备的涂层中,有WC硬质相生成,还有Fe、W的合金硼化物、Fe3C及含有少量W的共晶渗碳体。由于B元素的加入,生成了硬度较高的硼化物,形成了强大的耐磨骨架,能有效地抵抗高硬度磨料的切入,涂层具有较高的耐磨性。

1 师昌绪.新型材料与材料科学.北京:科学出版社,1988

2 M M Stack,D Pena.Solid particle erosion of Ni-Cr/ WC metal matrix composites at elevated temperatures,construction of erosion mechanism and p rocess control maps. Wear,1997,203-204:489~497

3 B A Lindslay,A R Mander.Solid particle erosion of an Fe-Fe3C metalmatrix composites.Metallurgical and Materials Transactions,1998,29A(3):1 071~1 079

4 梁作俭.碳化钨颗粒增强金属基复合材料磨损性能研究.西安:西安交通大学,2000

5 游兴河.WC在WC/钢基复合材料中的溶解行为.复合材料学报,1994(1):29~35

6 黄民建,骆灼旋.铸造颗粒增强金属基复合材料及其发展前景.99’云南铸造年会论文,1999

7 张淑英,繁琴,等.颗粒增强金属基复合材料的研究进展.材料导报,1996(2):20~23

8 王莲芳.堆焊金属耐磨性与硬度关系的研究.焊接, 1991(6):6~9

9 杨瑞林.成分组织性能对钢的耐磨性的影响.摩擦磨损,1979(1):9~12

Research on the M icrostructureand Wear Resistance of the In-situ Synthesized Tungsten Carbides Reinforced Composite Coating Made From Tungsten Powder and Boron Carbide

Ren Ying,Ren Hui,Lu Xuecheng(Department of M ilitary Logistics,The Academ y of M ilitary Transpo rtation,PLA,Tianjin,300161)

The WC granule is in-situ synthesized during the reaction of the alloy pow ders emp loying the TIG pow der surfacing.Themicrostructure and mo rphology of the tungsten carbide coating is observed and analyzed.The elements of both the coating and the substrate diffuse to each other.The excellentmetallurgy bonding is formed between the coating and the substrate.The resultsof the thesis show that we can get good performance of high-temperature coating by heating w ith TIG,w hich p rovides a theoretical foundation fo r the industrial p ractical app lication of WC composite coating.

In-situ synthesized;WC;Abrasive wear

TB333,TG115

:A

:1002-2872(2010)12-0018-04

任莹(1981-),硕士,讲师;研究方向为材料表面技术方面的教学与研究。E-mail:renyingnudt@qq.com