湿式多片离合器散热性能研究

陈遥飞,尤庆坤,魏国,张勇,司洪来

(天津一汽夏利汽车股份有限公司 产品开发中心,天津 300190)

湿式多片离合器散热性能研究

陈遥飞,尤庆坤,魏国,张勇,司洪来

(天津一汽夏利汽车股份有限公司 产品开发中心,天津 300190)

给出湿式多片离合器的摩擦热和对流换热系数的计算方法,用有限元法求解了离合器接合时摩擦片的温度场,并对离合器的冷却强度进行了仿真计算,计算结果表明:冷却液的温度与流量对离合器散热性能影响极大,是导致摩擦片失效和传动液变质的主要因素.

湿式多片离合器;温度场;冷却强度;散热性能

湿式多片离合器具有转矩容量大、使用寿命长、摩擦性能稳定、热衰退小等优点,广泛应用于各种车辆和工程机械. 但湿式多片离合器接合时产生的热量不能及时通过冷却系统散热,使湿式多片离合器摩擦片和对偶钢片因热量累积而产生失效[1-6]. 本文对某车型的湿式多片离合器在接合过程中产生的热量以及冷却强度进行计算,并对接合状态下摩擦片温度变化过程进行数值模拟,以期找出影响湿式多片离合器散热性能的原因.

1 离合器接合过程的摩擦热量

离合器接合时,摩擦片与对偶钢片的相对滑动会产生摩擦热,单位面积上单位时间内生成的摩擦热可用热流密度表示,其表达式[7-9]为:式中:r为摩擦片半径,m;t为摩擦时间,s;i为第i对摩擦副,常数;µ(i,r,t)为摩擦因数,简写为µ;p(i,r,t)为接合油压,简写为p,Pa;ω(t)为主、从动盘的角速度差,简写为ω,rad/s;q(i,r,t)为热流密度,简写为q, W/m2.

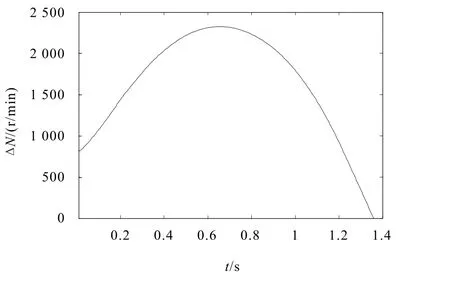

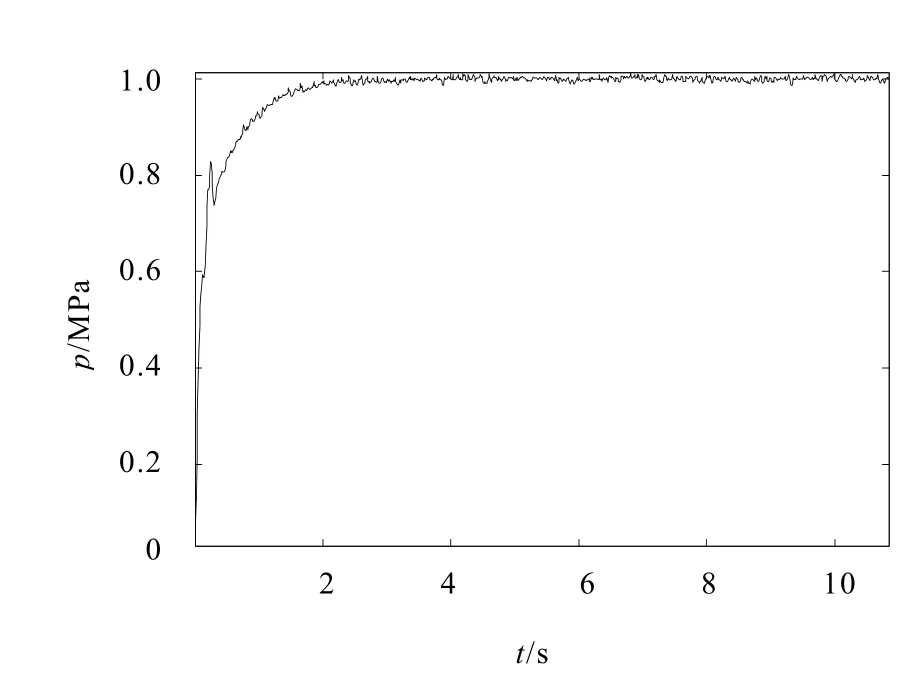

式中的主、从动盘角速度差ω、接合油压p由试验测取并进行干扰信号处理,其主、从动盘转速差∆N的变化如图1所示,这里接合油压p在r的径向方向上近似不变. 当离合器接合油压为1 MPa,接合时间为1.355 s时,试验测得的接合油压p的变化曲线如图2所示.由图2可见:接合油压p在接合过程中随着接合时间增加呈线性变化,当完全接合后接合油压p保持恒定. 摩擦因数µ是随半径r、时间t等因素变化的量,本文取铜基烧结粉末冶金摩擦材料滑摩过程的平均摩擦因数0.09.

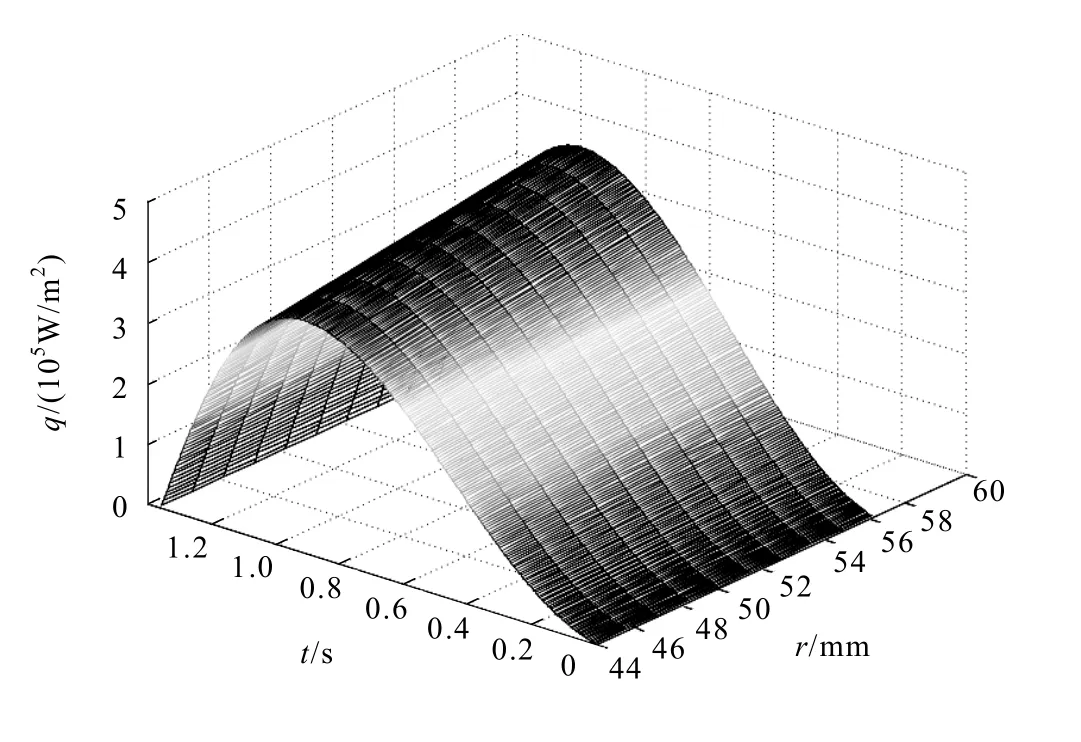

将ω、p、µ代入式(1),通过编制相关的计算程序,可得到摩擦片径向不同半径r处不同摩擦时间t的热流密度变化曲线,如图3所示.

图1 离合器接合时主、从动盘转速差变化曲线

图2 试验接合油压变化曲线

图3 摩擦片表面热流密度变化曲线

2 离合器冷却强度的计算

2.1 离合器端面对流换热系数

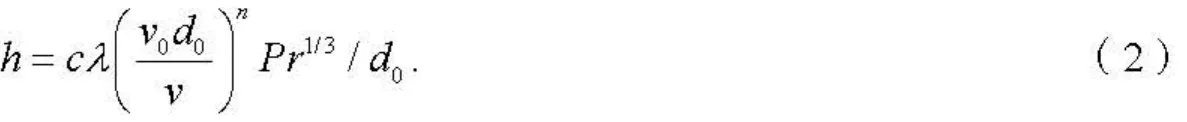

离合器的散热性能与通过摩擦片表面和沟槽内冷却液的对流换热系数有关. 由于离合器工作环境复杂,对流换热系数随离合器主从动轮转速差、油温及冷却液运动黏度等因素变化,获取较为困难. 当接合油压建立后,湿式多片离合器摩擦片与对偶钢片开始压紧并产生相对摩擦,当摩擦片表面与钢片压紧至消除间隙后,摩擦表面主要为热传导而无对流换热,端面的对流换热可以近似为横掠圆柱体的强迫对流传热[10-11],其表面平均对流换热系数计算公式为:

式中:c,n为常数,由文献[13-14]取值;λ为冷却液热传导系数, W/(m2⋅K );v0为摩擦片端面运动线速度,m/s;Pr为普朗特数,由油品性质决定;v为冷却液的运动黏度,m/s2;d0为摩擦片及钢片直径,m.

冷却液的普朗特数由下式计算得:

式中:cp为冷却液的质量定压比热容,J/(kg⋅ K).

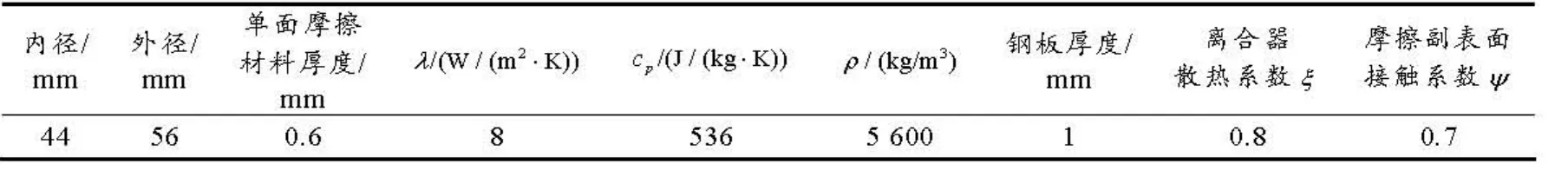

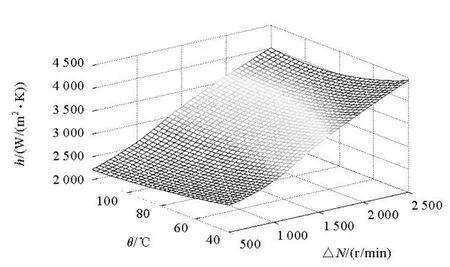

选8#传动新油,其物理特性见表1,离合器几何参数及热物理参数见表2,由式(2)可计算出不同温度、不同转速下圆周方向的对流换热系数. 离合器端面的对流换热系数变化曲线如图4所示.

表1 8#传动新油物理特性o(40 C)

表2 铜基烧结粉末冶金材料摩擦片几何参数及物理特性

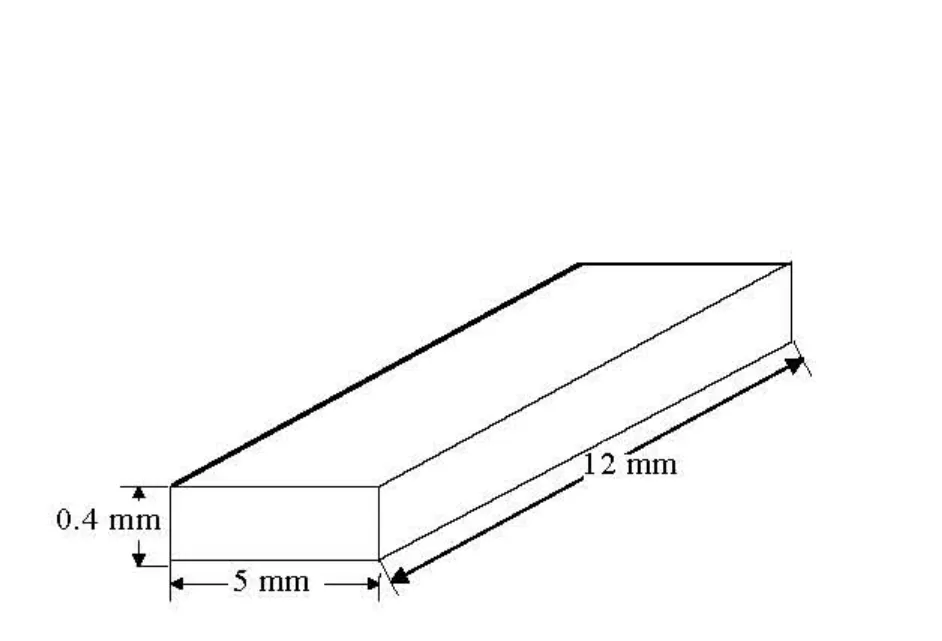

2.2 离合器径向油槽对流换热系数

离合器径向油槽的结构尺寸如图5所示,传动液以一定的流速由入口进入油槽,冷却液带走槽内的热量并冷却离合器后由出口流出. 把径向油槽槽内的对流传热看作管内液体的强迫对流换热,则当雷诺数Re<2200时,管内流体处于层流流动状态,层流强迫对流的平均对流换热系数采用塞得尔(Seider)-塔特(Tate)关联式.

式中:ηf为冷却液按管内液体温度时的动力黏滞系数;ηw为冷却液按管壁温度时的动力黏滞系数;公式使用范围Re< 2 200,Pr=0.5- 1700,ηf/ηw=0.044 - 9.8,RePrde/l> 10.

图4 摩擦片端面的对流换热系数变化曲线

图5 矩形油槽结构示意图

(ηf/ηw)0.14是考虑非等温流动中温度场对对流换热系数h的影响, (de/l)1/3是考虑入口效应对h的影响. 由于液体在径向油槽停留时间较短,出入口端的温差变化不大,可不考虑油槽内流体温度对h的影响,即 (ηf/ηw)0.14=1. 但油槽径向面积较小,相对径向长度较长,所以需要考虑 (de/l)1/3对h的影响. 由于上述公式仅适用于圆管流体流动,对于矩形油槽,需要计算其等效截面积,油槽的当量直径d=1.6× 10-3m ,当8#传动液单个油槽流量q

e分别为120,60,30 mL/min时,经计算槽内冷却液流动状态均为层流,由公式(4)计算得槽内冷却液的对流换热系数如图6所示.

图6 矩形槽内冷却液在不同流量下的对流传热系数

3 离合器接合时的热传导过程分析

湿式多片离合器采用喷油润滑与冷却,内外摩擦片的摩擦面为给定温度的热流量边界条件,摩擦片与冷却液接触的表面为对流边界条件. 离合器接合过程是具有相对运动的内外摩擦片沿轴向移近压紧,直到全部摩擦片被压紧并同步旋转为止[12-14]. 接合过程结束后,内外摩擦片同步旋转,无相对运动,无摩擦热产生,而冷却油继续带走热量,摩擦片的温度将逐渐下降,直到内外摩擦片温度均降到与入口冷却液温度相等,系统达到热平衡.

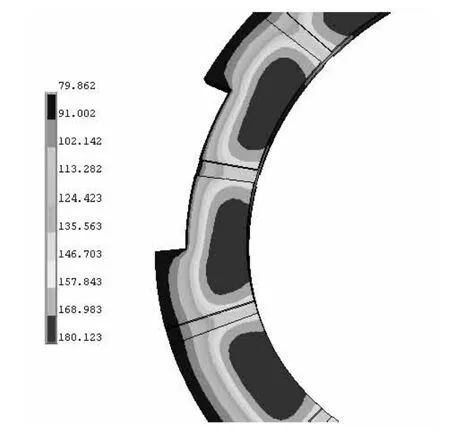

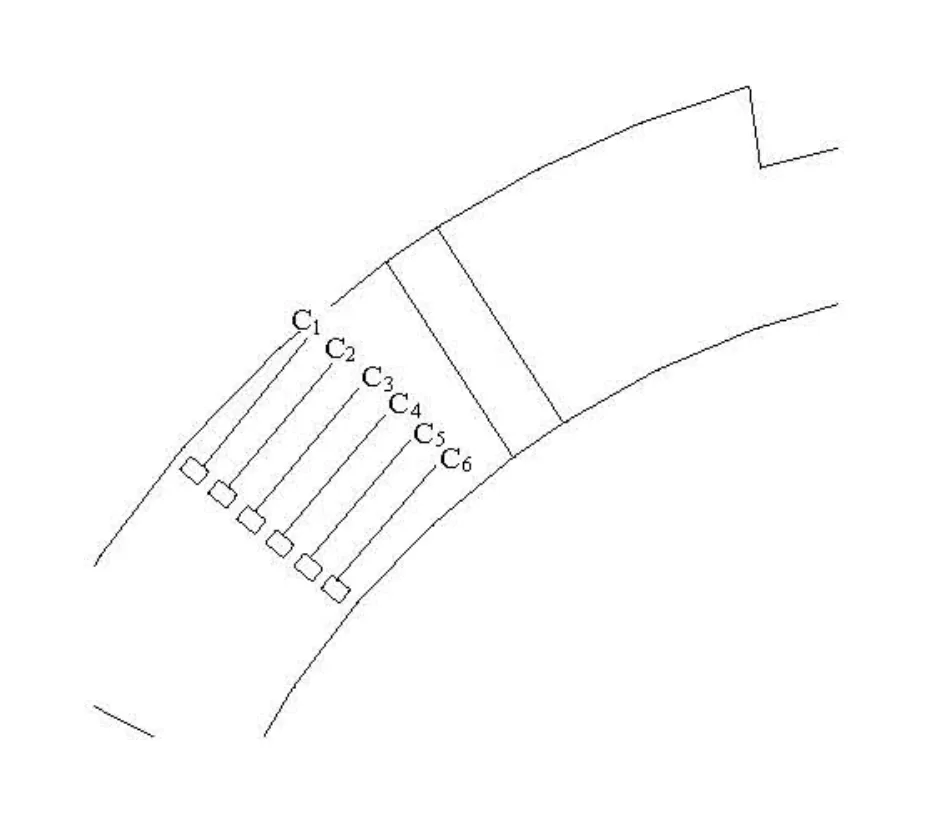

利用有限元法对离合器摩擦片接合过程进行温度场分析. 径向槽铜基烧结材料摩擦片接合时的温度场如图7所示. 沿径向槽分别取摩擦表面点C1、C2、C3、C4、C5、C6(见图8),各点温度变化曲线如图9所示. 由图9可见:径向槽铜基摩擦片表面温度随滑摩时间增加而升高,当温度升高到一定值后开始降低,温度最高点出现在点C3处. 由于此处温度高、散热效果不好,所以此处将最先出现热弹性变形而失效. 取半径r=50 mm,径向槽内部温度变化曲线如图10所示. 由图10可见,油槽内部温度随滑摩时间增加而升高,温度最高达140 ℃,若冷却液流通不好,摩擦片将会因温度过高而老化冒烟,因此需要计算出摩擦表面及沟槽内合适的冷却液流量.

图7t=1.2 s时铜基材料摩擦片温度分布

图8 径向槽铜基摩擦片表面温度采集点

图9 径向槽铜基材料摩擦片表面温度变化曲线

图10 铜基材料摩擦片径向沟槽温度变化曲线

4 离合器冷却液流量仿真计算

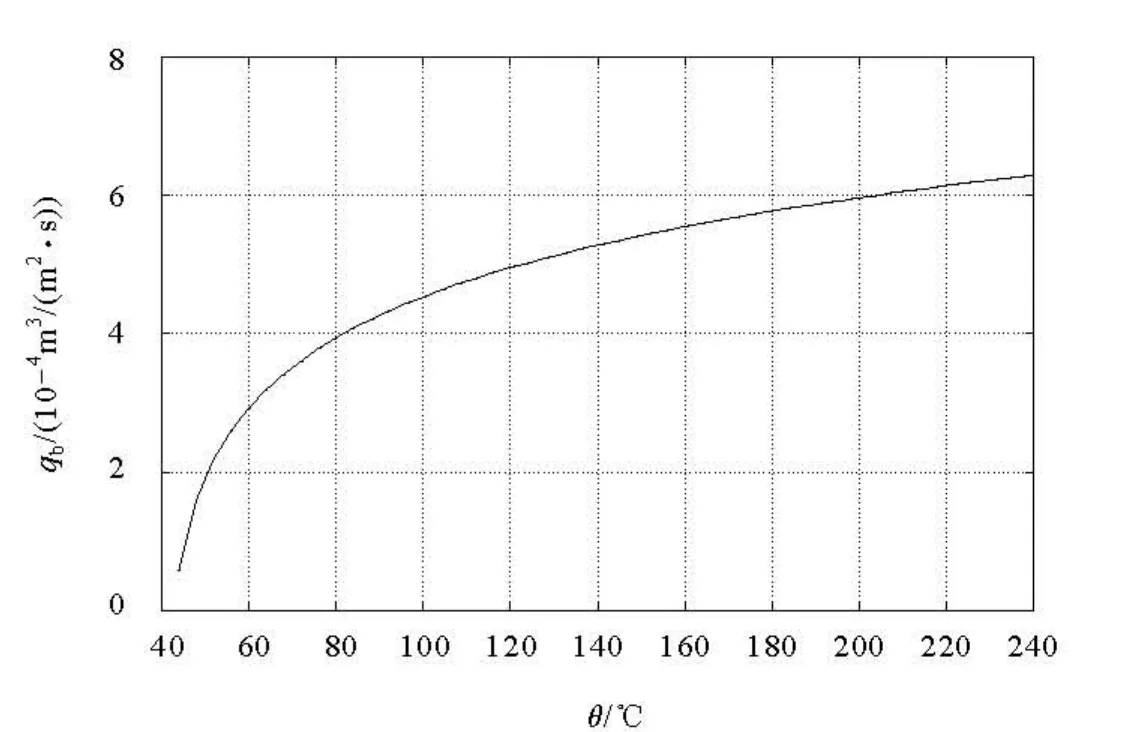

为了避免离合器摩擦片因局部温度过高而失效,可以通过增大润滑冷却液流量来加快离合器的散热. 润滑冷却液流量可根据热平衡方程计算,即通过计算离合器在接合过程中所产生的热量、润滑冷却液吸收的热量及通过离合器表面散发到箱体内的热量得出. 冷却液流量的确定应根据换挡频率、离合器反复接合工况计算. 湿式多片离合器的冷却液比流量计算公式[15]如下:

式中:qb为比流量,即单位摩擦表面上的冷却液流量, m3/(m2⋅s);cγ为摩擦片单位体积热容量,J/(m3⋅K);H为摩擦片的厚度,m;cf为冷却液的单位体积热容量, J/(m3⋅K);t0为摩擦片的冷却时间,s;ξ为散热系数;ψ为摩擦副表面接触系数;θp为没有冷却液时摩擦片滑摩发热的平均温度,℃;0θ为摩擦片结合前的表面温度,℃;

1θ为冷却液的初始温度,℃.

假设离合器摩擦过程的冷却时间t0=2.0 s,离合器摩擦片及冷却液热物理参数见表1、表2,根据式(5)进行冷却液流量计算,得出该离合器所需的冷却液比流量与摩擦副温度之间的关系见图11. 通过计算可知:离合器要达到预定的冷却效果,其冷却液的比流量为q≥ 7× 10−4m3/(m2⋅s),进而可计算出离

b合器在单位时间内达到预定冷却效果时的总的最小冷却液流量.

图11 离合器接合过程中温度与比流量的关系

5 结语

根据湿式多片离合器的接合规律,计算出了基于试验的摩擦热以及对流换热系数,用有限元法对离合器接合过程进行了温度场分析,并计算分析了湿式多片离合器摩擦片沟槽的散热性能,结果表明:冷却液温度及流量对离合器散热性能影响较大,设计离合器时应适当考虑冷却强度对摩擦片温升的影响,采取有效的冷却方式避免摩擦片失效及传动液变质老化.

[1]周新建. 采煤机湿式多盘制动器的散热问题[J]. 机床与液压,2004, 8(1): 176-177.

[2]贾云海,张文明. 湿式摩擦离合器摩擦片表面温升和油槽结构研究[J]. 中国公路学报,2007, 20(5): 112-116.

[3]霍晓强,刘安. 湿式换挡离合器摩擦副瞬态温度场的仿真研究[J]. 工程机械,2006, 6(3): 23-27.

[4]高耀东,李新利. 离合器摩擦片温度场的有限元分析[J]. 煤矿机械,2007, 28(6): 73-75.

[5]PRZEMYSLAW, ZAGRODZKI, SAMUEL A, et al. Generation of hot spots in a wet multi-disk clutch during short-term engagement[J]. Wear, 2003, 254(5/6): 474-491.

[6]PATIR N, CHENG S H. Prediction of the bulk temperature in spur gears based on finite element temperature analysis[J]. Tribology Transactions, 1979, 22(1): 25-36.

[7]MARKLUND P. Thermal influence on torque transfer of wet clutches in limited slip differential applications [J]. Tribology International, 2007, 40(5): 876-884.

[8]CHOI Ji Hoon, LEE In. Finite element analysis of transient thermo-elastic behaviors in disk brakes[J]. Wear, 2004, 257(1/2): 47-58.

[9]ZAGRODZKI P. Numerical analysis of temperature fields and thermal stresses in the friction discs of a multidisc wet clutch [J]. Wear, 1985, 101(3): 255-271.

[10]王经. 传热学与流体力学基础[M]. 上海:上海交通大学出版社,2007.

[11]杨世铭,陶文铨. 传热学[M]. 北京:高等教育出版社,2006.

[12]ZAGRODZKI P. Analysis of thermomechanical phenomena in multidisc clutches and brakes [J]. Wear, 1990, 140(2): 291-308.

[13]ZHAO Shuangmei, HILMAS G E, LOKESWARAPPA R, et al. Behavior of a composite multidisk clutch subjected to mechanical and frictionally excited thermal load[J]. Wear, 2008, 264(11/12): 1 059-1 068.

[14]CHO Chongdo, AHN Sooick. Transient thermo-elastic analysis of disk brake using the fast fourier transform and finite element method [J]. Thermal Stresses, 2002, 25(3): 215-243.

[15]陈建文. 换挡离合器摩擦片负荷特性研究[D].北京:北京理工大学,2003.

[责任编辑:孙建平]

Research on Heat Dissipation of the Multi-disk Wet Clutch

CHEN Yao-fei, YOU Qing-kun, WEI Guo, ZHANG Yong, SI Hong-lai

(Product Design and Research Institute of Tianjin-FAW XiaLi Automobile Limited Company, Tianjin 300190, China)

An algorithm for friction heat and heat convection coefficient of the wet friction clutch is given. The finite element method for transient temperature field problem is employed to solve the heat transfer process of the friction piece when the clutch is engaged. The calculation results show that temperature and flow of coolant have a great effect on the dissipation performance of the wet clutch. It results in the failure of the wet clutch and deterioration of coolant.

multi-disk wet clutch; thermal field; cooling intensity; heat dissipation performance

TH132.46

A

1006-7302(2010)02-0006-35

2009-11-10

陈遥飞(1981—),男,山东莱阳人,工程师,硕士,主要从事车辆动力传动与综合控制研究,E-mail: chenyaofeicqu@163.com.