涟钢KR法脱硫过程铁水温度变化规律研究

周剑丰,孟征兵,彭其春,徐 欢,张 波

(1.湖南华菱涟源钢铁公司210转炉厂,湖南娄底,417009; 2.武汉科技大学钢铁冶金及资源利用省部共建教育部重点实验室,湖北武汉,430081)

涟钢KR法脱硫过程铁水温度变化规律研究

周剑丰1,孟征兵1,彭其春2,徐 欢2,张 波2

(1.湖南华菱涟源钢铁公司210转炉厂,湖南娄底,417009; 2.武汉科技大学钢铁冶金及资源利用省部共建教育部重点实验室,湖北武汉,430081)

采用多元线性回归方法建立了涟钢KR法铁水预处理过程中铁水温度的变化模型,并利用此模型对涟钢 KR法处理过程中铁水温度变化规律和影响脱硫过程温降的主要因素进行研究。结果表明,导致铁水温降的主要因素依次是搅拌时间、脱硫剂量、脱后扒渣时间和铁水等待时间;采用 KR法处理过程中,铁水温降为24~53℃,允许KR处理最低温度约为1 210℃;通过合理确定脱硫剂加入量及搅拌强度、提高扒渣速度和缩短铁水等待时间可减少过程温降,降低处理成本。

铁水温度;多元线性回归;KR脱硫

随着炼钢工艺和炼钢过程控制水平的不断提高,不仅对铁水的化学成分要求越来越高,而且对铁水热性能的要求也不断提高,需要精确掌握进入转炉前及脱硫、脱磷预处理[1-2]过程中铁水的温度。转炉冶炼的热量基本来源于铁水的物理热和化学热,在化学热一定的情况下,铁水的物理热是决定冶炼能否顺利进行的关键因素[3]。铁水温度低会造成转炉吹损大、钢铁料消耗高、钢水质量无保障、炉龄下降等后果。脱硫站是铁水进转炉的前一站,研究预处理脱硫过程温降对于整个流程的温度控制具有重要意义。

210转炉厂是湖南华菱涟源钢铁公司(简称涟钢)投入的一条全新生产线,其脱硫站采用 KR法脱硫技术。由于投产时间短,对 KR脱硫过程中铁水温降的规律还不甚了解。笔者通过对脱硫站数据进行采集,建立了多元线性回归数学模型,并利用此模型分析了该厂KR法处理过程中铁水温度变化规律,研究影响脱硫过程中铁水温降的主要因素及其变化范围,以期为优化该厂 KR脱硫处理过程中的操作提供理论依据。

1 脱硫过程铁水温降影响因素及其统计

铁水预处理阶段温度的降低由炉外处理的诸多因素造成。根据温度因素优选原则及文献[3]~文献[6],在 KR脱硫处理过程中选取影响铁水温降的主要因素为:扒渣时间、脱硫剂加入量、搅拌时间、总处理时间。本文随机选取涟钢 KR脱硫站生产中一百多炉次的相关数据进行统计和分析。

(1)铁水进站温度。对铁水进 KR搅拌站温度进行统计,结果如图1所示。由图1中可见,铁水进站温度主要集中分布在1 300~1 390℃之间,该范围内炉次占总数的81%,温度波动达90℃。这主要是因为新高炉与210转炉均处于磨合期,生产调度上关系未完全理顺。在高炉跟不上转炉冶炼节奏时,经常出现铁水直接从高炉进入KR脱硫站的情况,此时铁水温度一般可以达到1 400℃左右;在转炉跟不上高炉冶炼节奏时,经常出现铁水在混铁炉长时间等待后才进入 KR脱硫站,此时铁水温度一般在1 300℃以下;而正常从混铁炉出来的铁水平均温度在1 360℃左右。

图1 铁水进站温度频率分布Fig.1 Frequency distribution of inlet tem perature of molten iron in KR

(2)脱硫剂加入量。对 KR处理过程中脱硫剂加入量进行统计,结果如图2所示。由图2中可见,脱硫剂加入量的分布范围主要集中在1 100~1 700 kg,该范围内炉次占总数的70.5%。脱硫剂加入量与不同钢种对终点S含量的要求有关。

图2 脱硫剂加入量频率分布Fig.2 Frequency distribution of addition of desulfurizer

(3)脱前扒渣时间。对 KR处理过程中的脱前扒渣时间进行统计,结果如图3所示。由图3中可知,脱前扒渣时间主要集中分布于2~5 min之间,该范围内炉次占总数的75%。脱前扒渣时间与铁水表面残渣量、残渣黏度及生产节奏等因素有关。

图3 脱前扒渣时间频率分布Fig.3 Time-frequency distribution for the slag skimm ing before desulfurization

(4)脱后扒渣时间。对 KR处理过程中脱后扒渣时间进行统计,结果如图4所示。由图4中可知,脱后扒渣时间主要集中分布于4~8 min之间,该范围内炉次占总数的88%。终渣的黏度较合适,易于被扒除,但由于渣量一般较大,所以脱后扒渣时间比脱前扒渣时间稍长。脱后扒渣时间主要与渣量和进度要求有关。

图4 脱后扒渣时间频率分布Fig.4 Time-frequency distribution for the slag skimm ing after desulfurization

(5)处理时间。将脱硫过程中前后两次测温时间间隔定为处理时间。对KR处理过程中的处理时间进行统计,结果如图5所示。由图5中可知,KR处理时间主要集中分布在20~26 m in之间,该范围内炉次占总数的71%。而总处理时间(铁水进站测温到出站吊包的这一段时间,包括等待吊包时间等)约为35 min。

图5 处理时间频率分布Fig.5 Time-frequency distribution during the processing

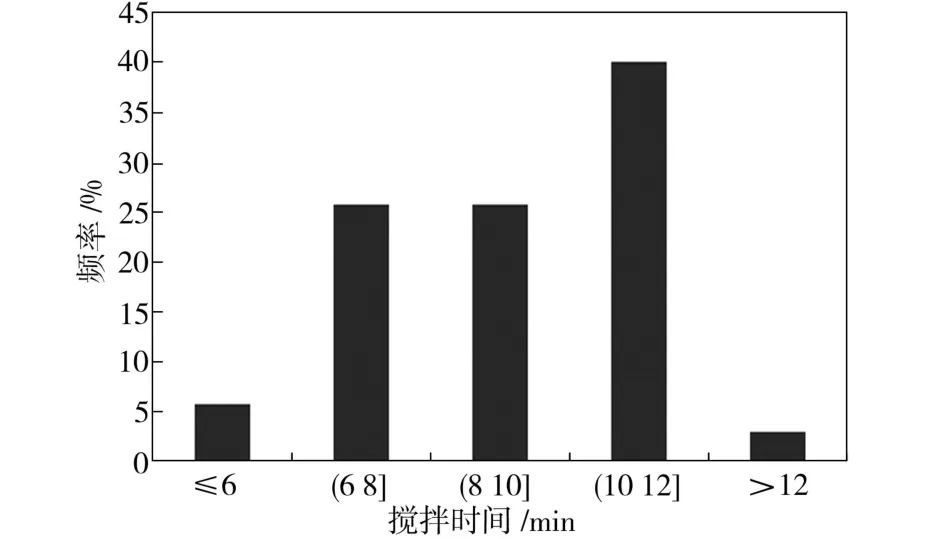

(6)搅拌时间。对 KR处理过程中的搅拌时间进行统计,结果如图6所示。由图6中可知,搅拌时间主要集中分布在6~12 min之间,该范围内炉次占总数的91.5%。搅拌时间要根据进站成分和钢种对成分的要求来定。

图6 搅拌时间频率分布Fig.6 Time-frequency distribution for the stirring

2 铁水温度变化预测模型

根据上述工艺数据分析结果选择合理的参数,经多元线性回归得到 KR脱硫过程中铁水温度随各个因素变化的公式如下:

式中:ΔTKR为 KR脱硫过程中铁水的温降,℃; T初始为铁水进站时的温度,℃;T结束为铁水处理结束的温度,℃;x1为脱硫剂加入量,kg;x2为搅拌时间,min;x3为脱后扒渣时间,min;x4为扒渣完铁水等待时间,min。

该模型是建立在前后两次测温区间内的,而KR测量的处理前温度是在脱前扒渣后进行的,所以模型中未出现过程温降与脱前扒渣时间的关系,而根据现场数据分析,脱前扒渣与脱后扒渣过程中铁水温降基本相同。

分析各因素对脱硫过程中铁水温降的影响如下:

(1)加入脱硫剂的影响。铁水在进行 KR脱硫时要加入一定量的脱硫剂,一方面脱硫剂熔化要从铁水中吸收热量,另一方面脱硫剂与铁水反应也会吸取部分热量,这些都将导致铁水温度的降低。从式(1)中可知,脱硫剂加入量的增加会增大铁水处理过程的温降,这与文献[6]研究结果相符。每1 kg脱硫剂能使铁水降温约0.007℃。铁水在搅拌过程中加入脱硫剂1 300~1 700 kg,由此引起的铁水温降约为9~12℃。

(2)搅拌时间的影响。在 KR脱硫过程中需要对铁水进行搅拌,以提高脱硫效率,在搅拌过程中铁水由于没有热量来源,温度会持续降低。在这个过程中温降的大小主要跟搅拌时间、搅拌强度等因素有关。从式(1)中可以看出,随搅拌时间的延长,铁水温降会增大,每分钟由搅拌引起的温降约为1.8℃。铁水在脱硫站搅拌时间一般为6~12 min,则由搅拌引起的温降约为10.8~21.6℃。与脱硫剂对铁水温降的影响相比,搅拌时间对铁水温降的影响要稍大。

(3)脱后扒渣时间的影响。铁水搅拌后为防止回硫必须扒除铁水表面的渣,扒渣过程中铁水表面波动且直接裸露在大气中,必定加快其散热而导致降温,由于搅拌后的渣量较大,故脱后扒渣时间比脱前扒渣时间要长一些,为4~8 min。由回归公式可知,每分钟由扒渣引起的温降为0.9℃,脱后扒渣过程引起的温降范围为3.6~7.2℃。

(4)铁水等待时间的影响。铁水处理后到测温这段时间较短,铁水也处于镇静状态,平均每分钟温降为0.6℃,而整个等待时间不超过1 min,所以相对于其他因素而言,本阶段铁水等待时间的影响可忽略不计,但这个系数可用于计算铁水测温后直到送到转炉这段时间的温降。铁水从吊包到转炉一般约需2 min,在转炉等待时间为0~18 min,所以这段时间引起的温降约为1~12℃。

综上所述,在预处理过程中,导致铁水降温的主要因素依次为搅拌时间、脱硫剂量、脱后扒渣时间、铁水等待时间。KR处理过程中总温降约为24~53℃,高炉铁水熔点约为1 148℃,所以允许进行 KR处理的最低温度约为1 210℃。

3 铁水温降的控制

搅拌时间是根据钢种成分来定,没有多大的优化空间,因此,根据对回归方程分析的结果,减少 KR脱硫过程温降的主要措施有如下几条:

(1)根据不同钢种对硫含量的要求,确定合理的加入脱硫剂量及搅拌强度。涟钢210转炉厂使用的脱硫剂为CaO-CaF2系脱硫剂,从设备的使用情况来看,由于下料管未对准,且脱硫剂为粉状,在搅拌过程中脱硫剂的流失比较严重,而且从上面的统计数据来看脱硫剂用量还有降低的空间。

(2)提高工人扒渣熟练度,减少扒渣时间。由于新厂部分员工未做过扒渣工作,导致在操作座包、摇罐和扒渣的过程中,浪费不少时间,从而使得扒渣时间过长,增加了温降。通过提高工人扒渣操作的熟练度,完全能够减少扒渣导致的温降。

(3)加强现场调度,缩短铁水等待时间(包括铁水处理前等待时间及处理结束后等待时间);由于操作工的熟练度不够和脱硫站-转炉交接的不匹配,都导致了铁水等待时间过长,部分铁水在脱硫处理完毕后,经半小时左右才倒入转炉,温降损失较大,这就需要加强各工位的生产组织协调,避免出现“等吊车”、“等转炉操作”的现象。特别要协调好各工位的天车作业。

4 结论

(1)涟钢210转炉厂 KR预处理中铁水进站温度为1 300~1 390℃,因处于高炉与转炉的磨合期而导致温度波动大;脱硫剂加入量为1 300~1 700 kg;脱前扒渣耗时2~5 min;脱后扒渣耗时4~8 m in;搅拌时间为6~12 m in;KR处理时间为20~24 min,总处理时间约为35 min。

(2)经多元线性回归得到 KR脱硫过程中温降随各个因素变化的预测模型为ΔTKR= 0.007 x1+1.8 x2+0.9 x3+0.6 x4。

(3)由多元回归公式可知,导致铁水降温的主要因素依次是搅拌时间、脱硫剂量、脱后扒渣时间、铁水等待时间。KR处理过程中铁水温降为24~53℃,允许KR处理最低温度约为1 210℃。可通过合理确定脱硫剂加入量及搅拌强度、提高扒渣速度和缩短铁水等待时间来减少 KR处理过程中铁水的温降,降低处理成本。

[1] 李宏鸣,朱卫民.铁水脱硅脱硫脱磷试生产实践与分析[J].钢铁,1992,27(9):5-10.

[2] 李宏鸣.宝钢铁水预处理实践[J].钢铁,1988,23 (9):16-22.

[3] 徐大勇,刘常鹏,杨大正,等.铁水温度价值的分析和评价[J].冶金能源,2007,26(3):7.

[4] 廖彬生,候兴.转炉入炉铁水温度低的原因分析及其对炼钢的影响[J].江西冶金,2003,23(2):4-7.

[5] 向顺华,周仁义,刘铁树,等.宝钢铁水输送过程中温度预报传热模型的研究[J].控制理论应用,2002, 26(2):23-26.

[6] 先越蓉.各种脱硫剂在铁水罐中脱硫时铁水温度的变化[J].重钢科技,1996,39(3):52-54.

Temperature variation in KR desulphurization process in L iangang Group

Zhou Jianfeng1,M eng Zhengbing1,Peng Qichun2,Xu H uan2,Zhang Bo2

(1.210t Converter Plant,Lianyuan Iron and Steel Corpo ration of Hunan Hualing,Loudi 417009,China; 2.Key Labo rato ry fo r Ferrous Metallurgy and Resources U tilization of M inistry of Education, Wuhan University of Science and Technology,Wuhan 430081,China)

A temperature variation model was developed w ith multip le linear regression method for the ho t metal desulphurization p rocess of Liangang Group’s 210 t converter.Statistics show s that the main factors leading to the cooling of hot metal are stirring time,desulfurizer addition,post slag-off time and waiting time of hot metal.It is found that temperature drops by 24~53℃during the KR p rocess and the lowest temperature allowed by KR p rocess is about 1 210℃.It is p roposed that,by rationally determ ining the amount of desulfurizer added and stirring intensity,increasing slag-off speed and shortening waiting time of hot metal,the temperature drop and p rocessing cost should be reduced.

temperature of hot metal;multip le linear regression;KR desulphurization

TF769.9

A

1674-3644(2010)06-0570-04

[责任编辑 郑淑芳]

2010-05-04

周剑丰(1977-),男,湖南华菱涟源钢铁公司技术人员,硕士.E-mail:56391369@qq.com

彭其春(1964-),男,武汉科技大学副教授,博士.E-mail:pengqichun1964@163.com

——国外课堂互动等待时间研究的现状与启示