100 t钢包底吹氩数值的模拟研究

沈巧珍,吴曌环,阳 方,迟云广

(武汉科技大学钢铁冶金及资源利用省部共建教育部重点实验室,湖北武汉,430081)

100 t钢包底吹氩数值的模拟研究

沈巧珍,吴曌环,阳 方,迟云广

(武汉科技大学钢铁冶金及资源利用省部共建教育部重点实验室,湖北武汉,430081)

以某钢厂100 t钢包为研究对象,利用商业软件PHOEN ICS对该钢包内的流场进行数值模拟计算,研究钢包底吹氩精炼过程在不同工艺条件下对钢液混匀效果和包壁冲刷的影响。结果表明,底吹氩钢包内透气元件采用A-β方案,在避免钢液对包壁造成较严重冲刷和裸露的同时,有利于缩短钢包内钢液的混匀时间,从而获得较好的搅拌效果。

钢包;底吹氩;数值模拟;搅拌效果

钢包作为炼钢工序和浇注工序之间的中间容器,在炼钢生产中是不可缺少的设备。它不仅是运输和浇注钢水的容器,同时也是炉外精炼的精炼炉。从转炉出来的钢水进入钢包内后,钢液在温度和成分上会有一定的差异。钢包底吹氩技术作为一种经济适用、简单易行的精炼方法,具有均匀钢水温度和成分、去除有害气体和夹杂物、改善钢液质量等优点而得到广泛应用[1-5]。某钢厂100 t钢包在实际生产过程中由于吹氩制度不合理,以致出现钢液搅拌不均匀、包壁严重冲刷和喷溅等问题。为此,本文利用商业软件PHOEN ICS对该钢包内的流场进行数值模拟计算,研究钢包底吹氩精炼过程在不同工艺条件下对钢液混匀效果和包壁冲刷的影响,以期为现场生产工艺的优化提供理论依据。

1 数学模型描述

1.1 控制方程

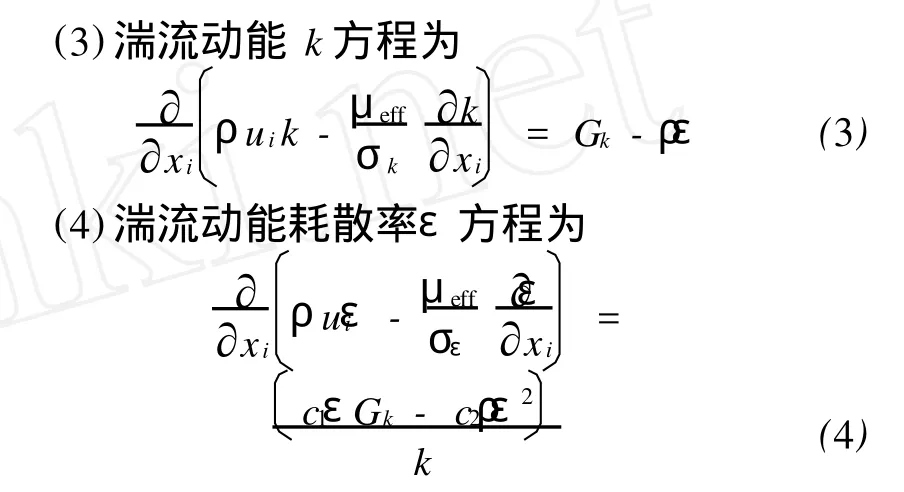

钢包底吹氩内钢液的流动可认为是湍流流动。湍流的主要特征是随机性、三维性、扩散性和耗散性。因此,对钢包内钢液的湍流运动进行数值模拟,其数学模型描述[6]如下:

1.2 边界条件

边界条件:①流体的自由面为光滑的水平面,无剪切应力存在;②入口处的速度分布是均匀的;③近壁处平行于壁面流速和湍流特征参数采用壁函数[8]。

2 模拟计算

透气元件安装位置分布在距离钢包底部中心较近的A位置和较远的B位置。根据现场提供的数据,采用单透气元件喷吹时,选择60 m3/h的总吹气量;采用双透气元件喷吹时,选择30、60、90 m3/h 3个总吹气量,每个透气元件喷吹气量是总吹气量的1/2。计算时,夹角选取了β方式,如表1所示。

表1 模拟计算方案Table 1 Calculation programs

3 结果与分析

3.1 喷吹方式对钢液混匀效果的影响

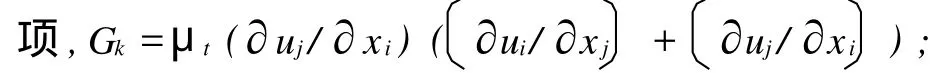

研究喷吹方式对钢液混匀效果的影响,选择A单透气元件、A-β和B-β双透气元件的喷吹方式进行模拟计算,总吹气量均选取60 m3/h。图1为不同计算方案(Y=0,XOZ面)计算出的流场分布图。由图1(a)、图1(b)可看出,虽然两种方案的总吹气量一致,但单吹时流场内的速度分布很不均匀,远离透气元件的包底处速度几乎为0,而双吹时则很好地避免了这个缺陷,流场内的速度分布很均匀,没有速度空白区。由此可见,双吹相对于单吹能明显地减少搅拌中的死区体积(流体速度很慢、混匀性很慢的区域)。因此,在现场生产过程中采取双透气元件作业优于单透气元件作业。比较图1(b)、图1(c)两方案后发现,若透气元件越靠近包壁,则流场内的大循环回路越长,这样使得液体运动的速度梯度减小,速度的均匀性好,因而搅拌效果更好。因此,对于钢液混匀效果来说,透气元件越靠近包壁,其搅拌效果就越好。

图1 不同喷吹方式下的流场分布图Fig.1 The flow fields’distribution with different in jection ways

3.2 吹气量对钢液混匀效果的影响

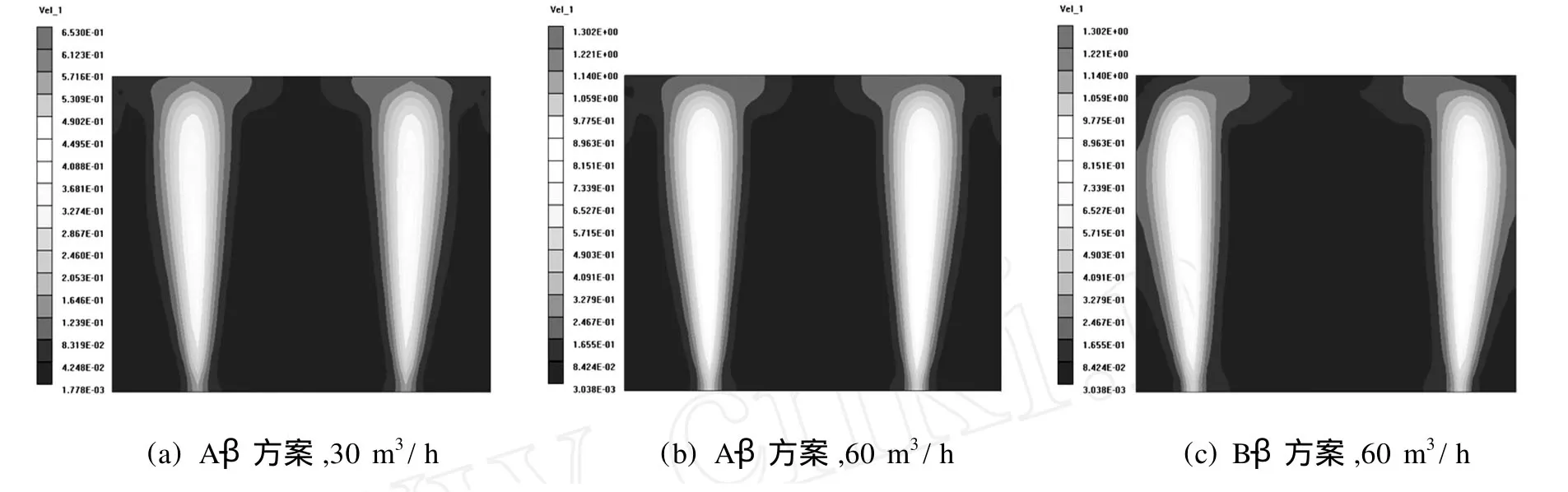

讨论吹气量对钢液混匀效果的影响,选取A-β喷吹方式为计算方案,分别在总吹气量为30、60、90 m3/h条件下进行模拟计算。图2为在透气元件A-β方案、3个不同吹气量(Y=0,XOZ面)条件下的流场分布图。由图2可看出,随着吹氩量的增大,流场中死区面积明显减少。读vel-1标尺可知,流体的整体速度加快,使死区体积缩小;流体运动速度加快,明显改善钢液的搅拌效果。当吹气量达到90 m3/h时,与60 m3/h时的流场分布图相比,发现两者在流场分布上几乎没有太大区别。但读vel-1标尺可知,流场图2(c)的整体速度要稍快于流场图2(b)整体速度,因此钢液混匀效果好一些。然而在总吹气量增大到B-β方案3/2的情况下,流场图2(c)的整体速度较图2(b)而言,整体速度只有略微加快,但气-液两相区的速度却明显加快,而此处速度越快,对液面的扰动也会越大,这说明吹气量对熔池搅拌效果的改善是有限度的。当吹气量过大,多余的气量所产生的搅拌能将随着液面的翻滚而消耗掉,因此现场生产过程中应将喷吹气量控制在合适的范围内,以免加剧钢液的裸露。

图2 不同吹气量下的流场分布图Fig.2 The flow fields’distribution with different gas blowing rates

3.3 喷吹方式对钢液包壁冲刷的影响

研究喷吹方式对钢液包壁冲刷的影响,选取A-β和B-β两种喷吹方式进行模拟计算。其中A-β方式选取的吹气量为30、60 m3/h,B-β方式选取的吹气量为60 m3/h。图3为不同计算方案(Y =0,XOZ面)计算出的钢液速度分布图。比较图3(a)与图3(b)两个计算结果,前者靠近包壁的速度为1.778×10-3~4.284×10-2m/s,后者则为3.038×10-3~8.424×10-2m/s。由此可见,后者由于吹气量增大导致靠近包壁的液体流速也较快,液体对包壁的冲刷程度加大。因此,虽然大气量有利于钢液混匀,但考虑到会造成对包壁冲刷,现场不宜采取过大的吹气量。比较图3(b)与图3(c)两个计算方案,可见两者吹气量虽然相同,但由于透气元件的位置不同,透气元件布置在距包底中心较远处的B-β方案使得液体被包壁牵引,斜冲向包壁,导致包壁处的流体速度要快于透气元件位于A-β方案处的流体速度。虽然透气元件越靠近包壁越有利于钢液混匀,但钢液对包壁的冲刷会影响钢包的使用寿命以及耐火材料脱落对钢液洁净度的影响,因此透气元件不宜过于靠近包壁。

图3 不同喷吹方式下的钢液速度分布图Fig.3 Velocity distributions with different injection waysand gas blowing rates

3.4 不同喷吹方式条件下钢液面湍动能的分布

研究喷吹方式对钢液面湍动能分布的影响,选取与研究包壁冲刷时相同的计算方案,即A-β位置条件下选取吹气量为30、60 m3/h,B-β位置条件下选取吹气量为60 m3/h。图4为不同喷吹方式(Z=265 7 mm,XOY面)下钢液面湍动能的分布图。由图4(a)、图4(b)可看出,虽然2个方案的钢液面湍动能分布相似,但读两图的vel-1标尺可知,在相同颜色的等值线上,后者要比前者的湍动能大得多(前者的钢液面湍动能范围为3.474×10-2~8.296×10-4m2/s2,而后者则为1.404×10-2~2.418×10-3m2/s2)。由此可见,大吹气量的钢液面湍动能要明显大于小吹气量下的钢液面湍动能。而钢液面湍动能则是度量钢液面扰动情况的重要参数,湍动能大则扰动大。因此,过大的吹气量会导致钢液液面扰动过强,使钢液裸露。由图4(b)、图4(c)可看出,在同样的吹气量下,由于B-β方案的透气元件较A-β方案更靠近包壁,导致图4(c)包壁处钢液面湍动能强度明显高于图4(b)包壁处钢液面湍动能强度。因此,透气元件过于靠近包壁会使钢液裸露并造成对钢包壁的强烈冲刷,直接影响钢包的使用寿命,这与现场实际情况相吻合。由图1模拟计算结果可知,透气元件越靠近包壁,钢液搅拌效果就越好,A-β方案在获得较好搅拌效果的同时,还避免了流股对壁面的强烈冲刷,有利于提高钢包的使用寿命以及钢液的洁净度。因此该钢包透气元件的合理安装位置为A-β方案。

图4 不同喷吹方式下的钢液面湍动能分布图Fig.4 Turbulent energy distribution of molten steel surface with different in jection waysand gas blowing rates

4 结论

(1)透气元件的安装位置对流场影响较大。安装位置越靠近包壁越利于钢液混匀,但太靠近边包壁会对包壁形成冲刷,影响钢包使用寿命以及降低钢液纯净度。

(2)在相同的吹气量下,双透气元件喷吹搅拌效果优于单透气元件喷吹搅拌效果。

(3)增大吹气量有利于钢液的搅拌和混匀,但当供气量超过一定限度后,再增大供气量,钢液混匀效果改善不明显,且吹气量过大,会增加钢液的裸露和对包壁的冲刷。

[1] 徐国兴.我国钢包精炼炉的现状及发展趋势[J].上海金属,2000,22(6):11-14.

[2] 幸伟,沈巧珍.钢包底吹氩过程数学物理模拟研究[J].炼钢,2005,21(6):33-36.

[3] 钟晓丹,王楠,邹棕树.LF双孔底吹优化布置的水模型研究[J].材料与冶金学报,2006,5(2):101-104.

[4] 任三兵,陈义盛.大型钢包双孔吹氩最佳位置的探讨[J].包头钢铁学院学报,2003,22(3):193-197.

[5] 巨建涛,杜俊峰.60吨L F炉底吹氩的水模研究[J].四川冶金,2005,27(3):1-4.

[6] 朱苗勇,井本健夫,萧泽强.多孔喷吹钢包内流动和混合过程的数学物理模拟[J].金属学报,1995,31 (10):435-439.

[7] Launder B E,Spalding D B.M athematical models of turbulences[M].London:Academic Press,1972: 16.

[8] 朱苗勇,萧泽强.钢的精炼过程数学物理模拟[M].北京:冶金工业出版社,1998:10.

Mathematical simulation of 100 t bottom argon blowing ladle

Shen Qiaozhen,W u Zhaohuan,Yang Fang,Chi Yunguang

(Key Labo rato ry fo r Ferrous Metallurgy and Resources U tilization of M inistry of Education, Wuhan University of Science and Technology,Wuhan 430081,China)

This paper p resents a study of a 100 t ladle in a certain steel mill.Using commercial softw are PHOEN ICS,it sim ulatesmathematically the flow field of the ladle,and discusses the effects of different p rocess parameters on the mixing effect and the erosion of the wall during the bottom blow ing refining p rocess.The results show that,w ith the A-βdouble nozzles,symmetrical arrangement can avoid serious erosion to the wall and exposure to liquid steel.Besides,this arrangement is good for reducing themixing time of liquid steel in the ladle,w hich leads to better mixing effect.

ladle;bottom argon blow ing;mathematical simulation;mixing effect

TF777

A

1674-3644(2010)06-0566-04

[责任编辑 徐前进]

2010-07-05

沈巧珍(1954-),女,武汉科技大学教授.E-mail:469605201@qq.com