CE/nano-SiO2复合材料的韧性和耐磨性研究*

张学英,张文根,祝保林

(渭南师范学院复合材料研究所,陕西渭南714000)

CE/nano-SiO2复合材料的韧性和耐磨性研究*

张学英,张文根**,祝保林

(渭南师范学院复合材料研究所,陕西渭南714000)

采用模塑成型法制备CE/nano-SiO2复合材料,通过冲击强度和磨损率测试、透射电子显微镜(TEM)和扫描电子显微镜(SEM)表征,分别考察了nano-SiO2及其表面处理对氰酸酯树脂韧性和耐磨性的影响。结果表明,nano-SiO2经偶联剂SEA-171表面处理后其改性效果明显优于未表面处理的nano-SiO2;相对纯CE,含3.00%nano-SiO2时,未表面处理和表面处理的nano-SiO2复合材料的冲击强度提高率分别为61.28%和83.58%;耐磨性提高率分别为51.16%和77.05%。

氰酸酯树脂;nano-SiO2;偶联剂;冲击强度;磨损率

前言

氰酸酯树脂(CE)是继环氧树脂(EP)和双马来酰亚胺树脂(BMI)之后新发展的一类高性能热固性树脂,因其具有优异的力学性能、介电性能、耐热性以及良好的加工工艺性等,从而被广泛应用于航空航天承力结构件、透波材料、隐身材料等领域[1,2]。但由于CE单体聚合后形成的三嗪环网络结构高度对称,造成其结晶度高,固化物较脆,所以近年来常用热固性树脂、热塑性树脂、橡胶弹性体、纳米粒子等对其进行改性,但到目前却鲜见对其摩擦学性能改性方面的研究报道[3~12],而摩擦学性能对于CE承力结构件而言则是一种很重要的技术参数。我们课题组曾利用不同无机纳米粒子对CE进行过改性研究[8~11],本文在此基础之上进一步探讨nano-SiO2及其偶联剂表面处理对CE韧性和耐磨性的协同影响。

1 实验部分

1.1 实验原料

双酚A型氰酸酯,纯度96.0%,中国航空工业济南特种结构研究所。Nano-SiO2,工业品,粒径20~40nm,浙江弘崴材料科技股份有限公司。大分子硅烷偶联剂SEA-171,纯度98.0%,西北工业大学;丙酮,分析纯,沈阳化学试剂厂。

双酚A型氰酸酯和nano-SiO2的预处理,以及nano-SiO2的表面处理,参考文献[11]进行。

1.2 试样制备

在80℃下将氰酸酯油浴加热熔融,按质量分数加入经偶联剂表面处理(或未处理)的nano-SiO2,在不断搅拌下升温至100℃,并在此温度下用均质机继续搅拌30s,倒入预热好的模具内,放入恒温真空干燥箱,控制温度100±1℃,抽真空至无气泡逸出,按照120℃/1h+140℃/1h+160℃/1h+200℃/2h(+220℃/4h)进行固化和后处理,分别制得nano-SiO2未表面处理的(a)CE/nano-SiO2和经偶联剂SEA-171表面处理后的(b)CE/nano-SiO2/SEA-171两种复合材料试样。同法制得纯CE试样(0)Pure CE,作比较用。

1.3 表征分析

用德国莱比锡公司XCL-40型材料试验机按GB 2571-1995测定冲击强度。用河北宣化材料试验厂MM-200型磨损试验机按GB/T3960-1983测定磨损率,偶件45#钢,直径40 mm,试样尺寸6 mm× 7 mm×24 mm;试样和偶件用600#金相砂纸打磨后,用丙酮棉球擦洗干净,吹干;试验载荷196 N,转速200 r/min,摩擦时间2h。在氮气保护下,用日立公司H-700型透射电子显微镜(TEM)观察试样脆断后的表面形貌。将试样磨损表面喷金处理,用日立公司HITACHIS-570型扫描电子显微镜(SEM)观察磨损表面形貌,扫描加速电压为15kV。

2 结果与讨论

2.1 Nano-SiO2含量对冲击强度的影响

图1为(a)和(b)两种复合材料的冲击强度随nano-SiO2含量变化的测试曲线。可以看出,随着nano-SiO2含量的增加,两种复合材料的冲击强度均呈现凸峰形变化。当nano-SiO2的质量分数为3.00%时,复合材料的冲击强度均达到了最高值,并且(b)体系高于(a)体系。相对于纯CE的冲击强度7.98 kJ/m2而言,(a)体系的冲击强度为12.87 kJ/m2,相对提高率为61.28%;(b)体系的冲击强度为14.65kJ/m2,相对提高率为83.58%。可见,适量nano-SiO2对CE具有明显的增韧作用,而且nano-SiO2表面处理后更能进一步提高其冲击强度。

图1 Nano-SiO2含量对复合材料冲击强度的影响Fig.1 Influence of content of nano-SiO2on impact strength of composites

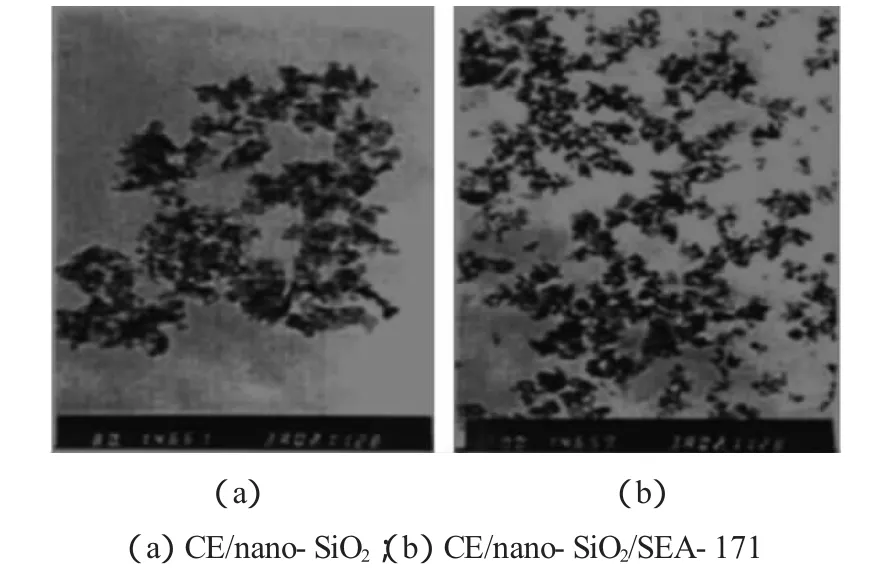

图2为含3.00%nano-SiO2时两种复合材料的TEM图片。可以看出,nano-SiO2的填充,隔离了CE部分网络分子之间的联系,降低了三嗪环的交联密度,所以其韧性得到了提高。同时,nano-SiO2由于表面能高,在树脂基中的分散常常会出现“软团聚”现象,极易形成二次粒子,因此其分散程度对CE的韧性也会形成不同的影响。比较(a)、(b)两种复合材料的TEM图片可以看出,未经表面处理的nano-SiO2在CE基中分散不均匀,分散粒子直径大,存在明显的团聚;而经偶联剂SEA-171表面处理的nano-SiO2其分散性明显得到了改善,分散比较均匀。由此可见,偶联剂的表面处理,降低了nano-SiO2粒子的表面能,提高了其分散性,所以其改性效果优于未表面处理的nano-SiO2。

图2 复合材料的TEM图片Fig.2 TEM micrographs of composites

2.2 Nano-SiO2含量对耐磨性的影响

图3 Nano-SiO2含量对复合材料磨损率的影响Fig.3 Influence of content of nano-SiO2on wear rate of composites

图3为(a)、(b)两种复合材料的磨损率随nano-SiO2含量变化的测试曲线。可以看出,随着nano-SiO2含量的增加,复合材料的磨损率呈现凹峰形变化,当nano-SiO2的质量分数为3.00%时,两种复合材料的磨损率均达到了最低值,并且(b)体系低于(a)体系。从测试数据来看,纯CE的磨损率为4.75×10-6mm3/N·m,nano-SiO2未经偶联剂表面处理的(a)体系其磨损率为2.32×10-6mm3/N·m,相对下降率为51.16%;nano-SiO2经偶联剂SEA-171表面处理的(b)体系其磨损率为1.09×10-6mm3/N·m,相对下降率为77.05%。可见,适量nano-SiO2在提高CE韧性的同时,也显著地提高了其耐磨性,而且nano-SiO2表面处理后也能够进一步降低其磨损率。

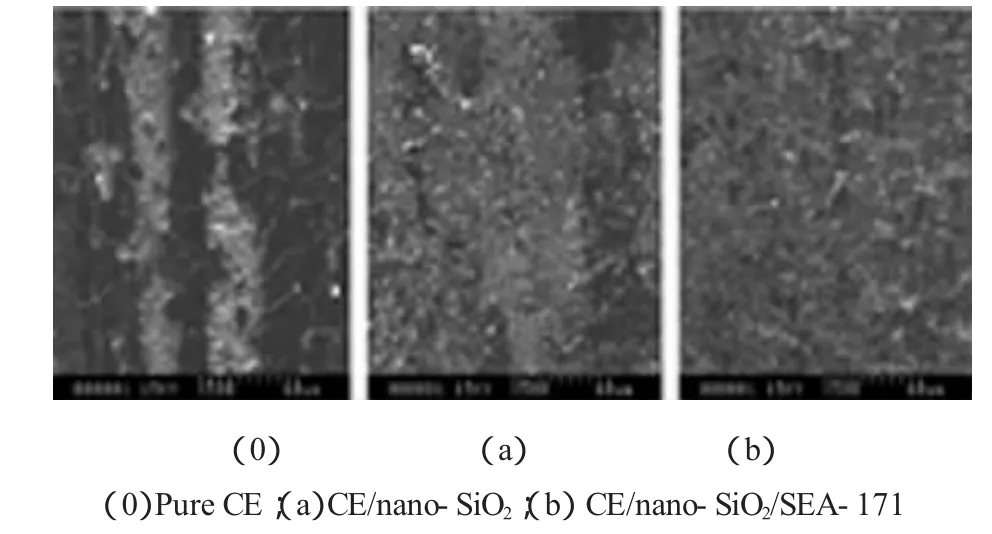

图4为纯CE及其3.00%nano-SiO2时(a)、(b)两种复合材料磨损面的SEM图。可以看出,纯CE在摩擦过程中由于产生热而部分软化,发生了塑性变形,在磨损面上形成了“鱼鳞状”的条文,伴随有少许的疲劳磨损。与之相比较,(a)体系的磨损面只有轻度的脱落和塑性形变,说明加入nano-SiO2后磨损性能得到了改善,磨损面上的nano-SiO2有效地参与了应力承载,使转移膜向对偶钢环的表面发生转移和依附,使材料向粘着转移磨损方面过渡,所以刚性nano-SiO2粒子的填充可以有效地提高CE的耐磨性。从图4b可以看出,(b)体系磨损面上的粘着磨损痕迹已基本消失,在部分nano-SiO2粒子周边出现了犁削磨损的痕迹,而且大面积呈现“桔皮状”磨痕,说明nano-SiO2经偶联剂SEA-171表面处理后在基体中分散得更加均匀,而且纳米粒子与基体间的界面粘结强度也进一步得到了提高,使nano-SiO2在摩擦过程中不易从基体中脱落,从而有效地提高了材料的耐磨性。

图4 纯CE及其复合材料的磨损面SEM图片Fig.4 SEM micrographs of wear surfaces of pure CE and its composites

3 结论

(1)Nano-SiO2对CE复合材料的韧性和耐磨性能够产生显著的协同改性作用,尤其是当nano-SiO2经偶联剂SEA-171表面处理后,改性效果更加明显。相对纯CE,nano-SiO2表面处理和未表面处理两种情况下,CE/3.00%nano-SiO2复合材料冲击强度的提高率分别为83.58%和61.28%,磨损率的下降率分别为77.05%和51.16%。

(2)TEM分析表明,Nano-SiO2的填充降低了CE三嗪环的交联密度,而偶联剂对nano-SiO2的表面处理,克服了其“软团聚”,使其分散更加均匀。SEM分析表明,nano-SiO2的引入,改变了CE的内部结构。偶联剂的表面处理,改善了nano-SiO2粒子的界面现象,提高了其界面粘接强度。同时SEM分析还表明,nano-SiO2及其表面处理,改变了复合材料的磨损机理,使其从纯CE主要表现的疲劳磨损和塑性形变,演变成了粘着转移磨损向轻微的犁削磨损和大面积的“桔皮状”磨损过渡。

[1]PAZHANIKUMAR T,SIVASANKAR B,SUGUMARAN T.Synthesis,Characterization and Applications of Polyurethane Aryl Cyanate Ester Resin[J].High Performance Polymers,2007,19(2):97~112.

[2]ANURADHA G,SAROJADEVI M.Synthesis and Characterization of Schiff Base Functionalized Cyanate Esters/BMI Blends[J].High Performance Polymers,2006,18(10):1003~1018.

[3]GU AIJUAN.High performance bismaleimide/cyanate ester hybrid polymer networks with excellent dielectric properties[J].Composites Science and Technology,2006,66(11-12):1749~1755.

[4]LIU XIAOYUN,YU YINGFENG,LI SHANJUN.Study on cure reaction of the blends of bismaleimide and dicyanate ester[J]. Polymer,2006,47(11):3767~3773.

[5]姚雪丽,马晓燕,屈小红,等.纳米SiO2增韧增强氰酸酯制备工艺的研究[J].材料工程,2006(5):3~6.

[6]姚雪丽,马晓燕,陈芳,等.SiO2/氰酸酯纳米复合材料的力学性能和热性能[J].复合材料学报,2006,23(3):54~59.

[7]方芬,颜红侠,李倩,等.偶联剂表面处理纳米SiO2填充CE/BMI体系的力学性能[J].材料科学与工程学报,2007,25(5):731~734.

[8]王君龙,梁国正,祝保林.纳米SiO2对氰酸酯树脂的增韧改性研究[J].宇航学报,2006,27(4):745~750.

[9]王君龙,梁国正,祝保林.溶胶-凝胶法制备纳米SiO2/CE复合材料的研究[J].航空材料学报,2007(1):61~64.

[10]WANG JUNLONG,LIANG GUOZHENG,ZHU BAOLIN.Modification of Cyanate Resin by Nanometer Silica[J].Journal of Reinforced Plastics and Composites,2007,26(4):419~429.

[11]王君龙,祝保林,张文根.CE/纳米SiO2复合材料的改性研究[J].工程塑料应用,2007,35(10):21~25.

[12]姚雪丽.二氧化硅/氰酸酯树脂基纳米复合材料的研究[D].西安:西北工业大学,2006.

Study on Toughness and Wear Properties of CE/nano-SiO2Composites

ZHANG Xue-ying,ZHANG Wen-gen and ZHU Bao-lin

(Composite Research Institution,Weinan Teachers College,Weinan 714000,China)

The CE/nano-SiO2composites were made by molding method.The effects of nano-SiO2and its surface treatment on the toughness and wear properties of the CE/nano-SiO2composite were investigated by impact strength test,wear rate test and characterization of TEM and SEM.The result showed that the nano-SiO2treated with coupling agent SEA-171 had better effect on improving the toughness and wear properties of CE than untreated nano-SiO2.When the content of nano-SiO2was 3.00%,the impact strengths of composites modified by untreated nano-SiO2and treated nano-SiO2had increased 61.28%and 83.58%respectively,the increase rates of wear properties were 51.16%and 77.05%respectively,compared with pure CE.

CE;nano-SiO2;coupling agent;impact strength;wear rate

book=11,ebook=11

TQ 322.41

A

1001-0017(2010)04-0014-03

2010-01-16*基金项目:陕西省教育厅专项基金项目(编号:09JK436)和渭南师范学院科研基金项目(编号:09YKS005)。

张学英(1961-),女,陕西富平人,高级工程师,从事CE基纳米复合材料研究。

**通讯联系人:张文根,E-mail∶wntczwg@163.com。