多轴模块化开放式激光切割机床数控系统软件开发*

张志强,王太勇

(1.天津大学 机械工程学院,天津 300072;2.昆山天大精益数控科技发展有限公司,江苏 昆山

215311)

0 引言

随着装备制造业及其相关产业的不断发展,激光数控切割机床以其具有非接触加工,切割速度快、精度高、切缝窄、变形小、热影响区小、材料适用范围广(可以切割碳钢、不锈钢、玻璃、陶瓷、木材等各类材料)、易于实现自动化、切割形状基本上不受限制、基本不需要加工模具等优势,在工业生产中获得了越来越广泛的应用[1-2]。

作为激光切割机床的控制核心,激光切割数控系统是各发达国家研制的重要内容,其核心技术不可能通过市场方法获得。目前主要的研究特点是[3-6]:

(1)以功能为基础的体系结构的模块化特征明显

对激光切割机床数控系统而言,以任务功能模块为基础的结构体系的模块化有利于用户根据自身任务和具体条件进行相应系统模块配置,实现系统性价比的最优化。

(2)体系结构的开放性不断增加

传统的激光切割机数控系统一般属于封闭式系统,用户很难对于已有系统进行二次开发来进一步满足具体生产的需要。而开放式激光数控切割系统能够较好的实现用户对于系统二次开发。

(3)加工多轴化

一般数控机床利用五轴联动就可实现任意曲面的加工。但对于激光数控切割系统而言,还应增加激光焦位控制轴(一般设为 F轴)。它是根据工件材料的类型和厚度自动调整激光束的焦点位置以实现激光焦点在整个激光加工过程中,保证激光束焦点相对于被加工表面具有合理的相对距离。

(4)控制策略的智能化

由于激光加工过程的复杂性,属于典型的不确定非线性时变系统,很难用传统或单一的控制策略来对其加工进行精确控制并获得理想的控制效果。因而,有学者探索将,模糊控制、专家系统、人工神经网络等智能控制技术应用于激光加工数控系统。

1 激光切割机床数控系统任务和各功能模块的实时性分析

通过对激光数控切割机床工作时所承担的主要任务进行分析,划分各功能模块如图 1所示,具有实时性要求的模块均已由标出。由于 Windows操作系统可以提供友好用户界面和设备无关的图形接口、方便快捷软件开发环境以及一系列可视化开发环境(如 VB、VC等),所以以此操作系统为基础进行数控系统应用软件开发,可以在保证所开发系统的功能和稳定性的基础上,使软件在界面处理、人机交互、多任务等方面的开发难度降低,从而使软件开发风险降低和系统研制周期缩短。基于此种考虑,本系统是以 Windows操作系统为基础,利用 Visual C++进行激光切割机床数控系统软件开发。

图1 激光切割机床数控系统软件任务、实时性要求及模块划分

由图 1进行分析可知,整个激光切割机床数控系统的任务可分为三大模块,系统初始化及自检模块、数控系统控制任务及管理任务模块。在这些大的功能模块下,又细分为许多专项功能模块。各功能模块互相协调以保证数控激光加工任务的顺利完成。

在各功能模块任务中,以控制任务模块的实时性最强,在控制任务模块下可细分为切割机床进给电机控制模块、激光器控制模块和辅助气体控制模块,切割机床进给电机控制模块主要负责各进给轴电机控制,共计有 X、Y、Z、A、B、F、W七轴 ,其中 X、Y、Z为直线轴,分别用于控制激光头的 Y、Z向及工作台的 X向运动。A、B轴用于控制激光头的旋转,F轴用于进行激光头的焦位控制,W轴用于控制对某些管类工件(如石油筛管)等的旋转。为操作者使用方便,设置激光器控制模块和辅助气体控制模块以实现对激光器和加工所用辅助气体的实时控制。机床信号数据采集任务由各传感器与数据采集卡完成,所采集的各类信号通过系统硬件平台和实时监控模块进行相应处理,在实时性要求较高的情况下,不可能对各传感器所采集的信号全部进行实时处理,进行信号监控的目的是判断机床是否工作在危险状态,以决定采取何种应急措施;位置控制模块的功能是利用信号采集模块所提供的机床相关状态信息和插补模块所提供的相关指令对机床各进给电机进行速度和位置的实时控制。插补运算模块、加减速运算等模块的实时性较强,这类功能模块在每个插补周期内必须执行一次。数控系统管理任务模块下的各功能模块实时性总体来讲相对较弱,可以在实时性强的功能模块执行完毕后穿插进行。

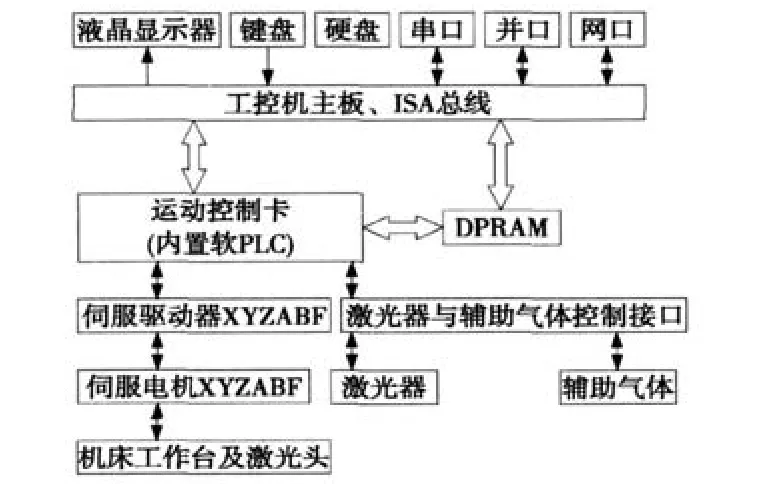

2 激光切割机床数控系统硬件平台的构成

激光切割机床数控系统硬件平台的构成如图 2所示,将机床各进给轴的伺服驱动器、激光器与辅助气体控制接口安置在机床电器柜中,工控机主板、运动控制卡等大部分硬件模块安置在数控系统箱中以有效避免强弱电之间的干扰。在工控机主板和运动控制卡之间采用 ISA总线进行通讯,并利用双端口 RAM(DPRAM)来提高上下位机通讯的实时性和可靠性。在任务模块实现的分配上,由工控机构成系统的上位机来实现数控系统主要管理任务并协调与运动控制卡的配合,由运动控制卡充当下位机,完成各种实时性较强的任务,主要是各伺服电机、激光器和辅助气体的实时控制任务。

图2 激光切割机床数控系统硬件平台构成

3 激光切割机床数控系统软件设计

3.1 系统软件结构设计

通过对激光切割机床数控系统的主要功能任务模块和数控机床硬件结构进行分析,并对VC++的多线程任务机制进行分析,将软件结构确定如下:

(1)以人机交互界面管理任务为主线程,负责对其它线程的管理,并完成对用户输入的响应。

(2)在保证上下位机通讯的基础上,切割机床的激光器和辅助气体控制、各进给轴的位置控制、速度控制、实时状态监控设置为高优先级以保证机床动作的准确性和安全性。

(3)插补任务模块设置较高的优先级,并在一个插补周期内进行一次计算。

(4)界面刷新,动态显示设置、指令译码任务等模块任务的实时性要求较低,将其设置为普通级工作线程,采用时间片轮转法进行处理。

(5)其它任务单独设为相应的任务模块,由主线程统一管理。

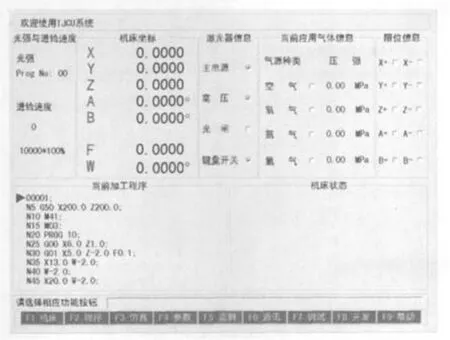

3.2 人机交互界面设计

人机交互主界面如下图 3所示:主界面主要由七部分组成,光强和进给速度显示区用于显示当前激光器出光模式和各伺服电机的合成进给速度;机床坐标区用于实时显示各进给轴的机床坐标;激光器信息区用于显示激光器当前状态;辅助气体信息显示区用于显示;限位信息用于显示各轴限位情况。加工程序区用于显示当前加工程序及正在加工的程序段,机床状态区用于显示机床正处于何种工作状态下。利用下面的 F1至 F9按钮可进入下一级子完成相应的功能操作。

图 3 激光切割机床数控系统人机交互界面设计

3.3 系统软件开发的关键技术

该系统采用单文档多模板多视图的结构形式。此种开发方式便于系统软件数据的统一存储和管理,视图切换和增加方便,有利于系统的二次开发。关键步骤如下:

(1)加载运动控制卡的动态链接库。目的是建立系统主程序、人机界面与控制卡的关联。在此过程中,应合理设置控制卡的相关变量结构,正确加载需用的态链接库函数并启用控制卡设备。

(2)加载文档模板。根据系统任务模块的具体要求选择适当的模板类型,并加载模板文档类和模板视图类等。

(3)设置各切换界面,并在 CmainFrame类中添加应用程序指针和视图切换函数等。

(4)加载释放动态链接库函数模块,以便在加工完毕后,释放动态链接库,正确关闭控制卡设备。

4 结束语

将工控机与运动控制卡相结合进行模块化、多轴开放式的激光切割机床数控系统研究,符合当前激光切割数控系统的发展方向,配之以合理高效的加工轨迹控制算法可实现激光切割的高速和高精度化加工。系统配有网络通讯模块,可实现异地控制加工,配有开发功能模块,便于用户进行二次程序开发,同时使得用户可以通过更改系统参数和选配适当软件模块,增加了系统的开放性。实验证明,本系统可满足数控机床所要求的各项加工任务要求。

[1]张师伟,傅星,杨恒宗,等.基于 DSP、FPGA激光数控加工系和单片机的大尺寸统的软硬件设计[J].电子测量技术,2007,30(6):9-13.

[2]王太勇,王涛,杨洁,等.基于嵌入式技术的数控系统开发设计[J].天津大学学报,2006,39(12):1509-1515.

[3]吕善进.激光加工数控系统及状态监测技术研究[D].哈尔滨:哈尔滨工业大学,2007.

[4]刘捷,曾晓雁,李祥友,等.激光数控加工运动控制卡设计[J].激光杂志,2004,25(6):88-89.

[5]白建华,刘恒娟,范剑.基于PMAC运动控制器的开放式数控系统[J].机电工程,2004,21(4):16-19.

[6]杨婕,季忠,刘韧.数控激光切割机 Z轴机构设计[J].机械设计与制造,2008(8):37-39.