基于 DSP的无刷直流电动机控制系统的设计

伍艮常

(株洲职业技术学院,湖南株洲 412001)

0 引言[1-2]

过去,直流电动机大多采用电刷和滑环组成的机械整流子进行机械换向,而这种机械换向方式具有燥声大、火花、无线电干扰、寿命短等缺点。现在,电子换向式直流无刷电动机不仅克服了机械换向式的缺点,而且既具有交流电动机结构简单、运行可靠、维护方便等一系列优点,还具备直流电动机的运行效率高、无励磁损耗以及调速性能好等诸多优点。再加上近年来电力电子技术的飞速发展、新材料和新型电力电子器件的不断涌现,为直流无刷电动机的推广应用打下了坚实的基础。直流无刷电动机在航空航天、机器人控制、医疗器械、仪器仪表、家用电器等诸多领域得到了广泛的应用。

近年来,随着 DSP芯片制造和使用技术的不断成熟,基于 DSP的无刷直流电动机控制系统的研究越来越被人们所重视。基于 DSP的无刷直流电动机控制正逐步取代基于单片机的无刷直流电动机控制。TMS320F2812是美国德州仪器公司(TI公司)专门为工业应用而设计的新一代 DSP处理器。该芯片采用了高性能的 32位中央处理器、哈佛总线结构,高性能静态 CMOS技术,主频最高可达 150MHZ(时钟周期为6.67ns);具有外部存储器接口 XINTF,可扩展多达1MB的存储空间。

1 驱动控制工作原理

1.1 系统交联关系

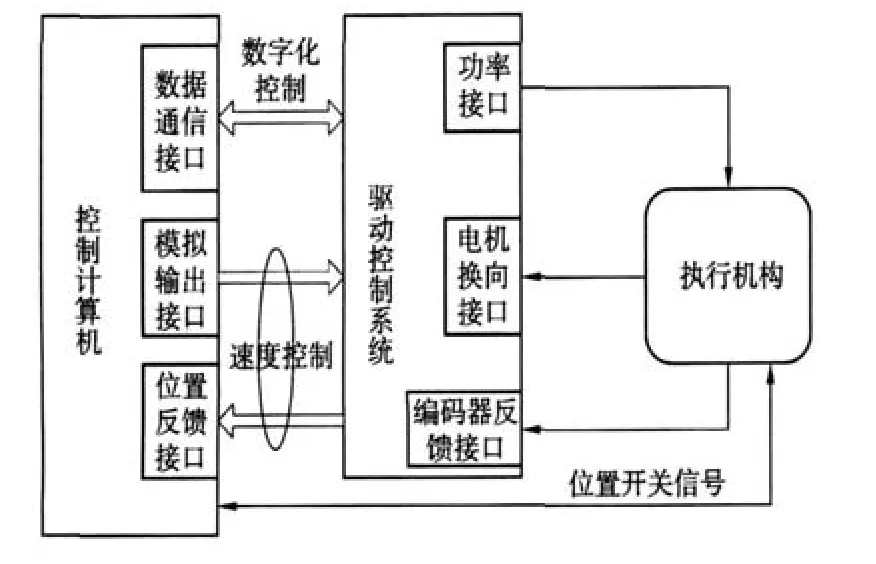

图 1是系统交联关系框图,执行机构使用直流无刷电机作为驱动本体。控制计算机给驱动控制系统发出控制信号,驱动控制系统把控制信号转换成相应功率信号驱动执行机构中的电机运动。

图 1 系统交联框图

驱动控制系统可以实现数字控制和速度控制。数字控制是指控制系统只需给定目标位置,运行速度规划由驱动控制系统自动完成;速度控制是指控制系统按周期规划好运动速度,驱动控制系统根据其指定速度进行运动,然后把位置信息反馈给控制计算机。

1.2 驱动控制系统原理[3-4]

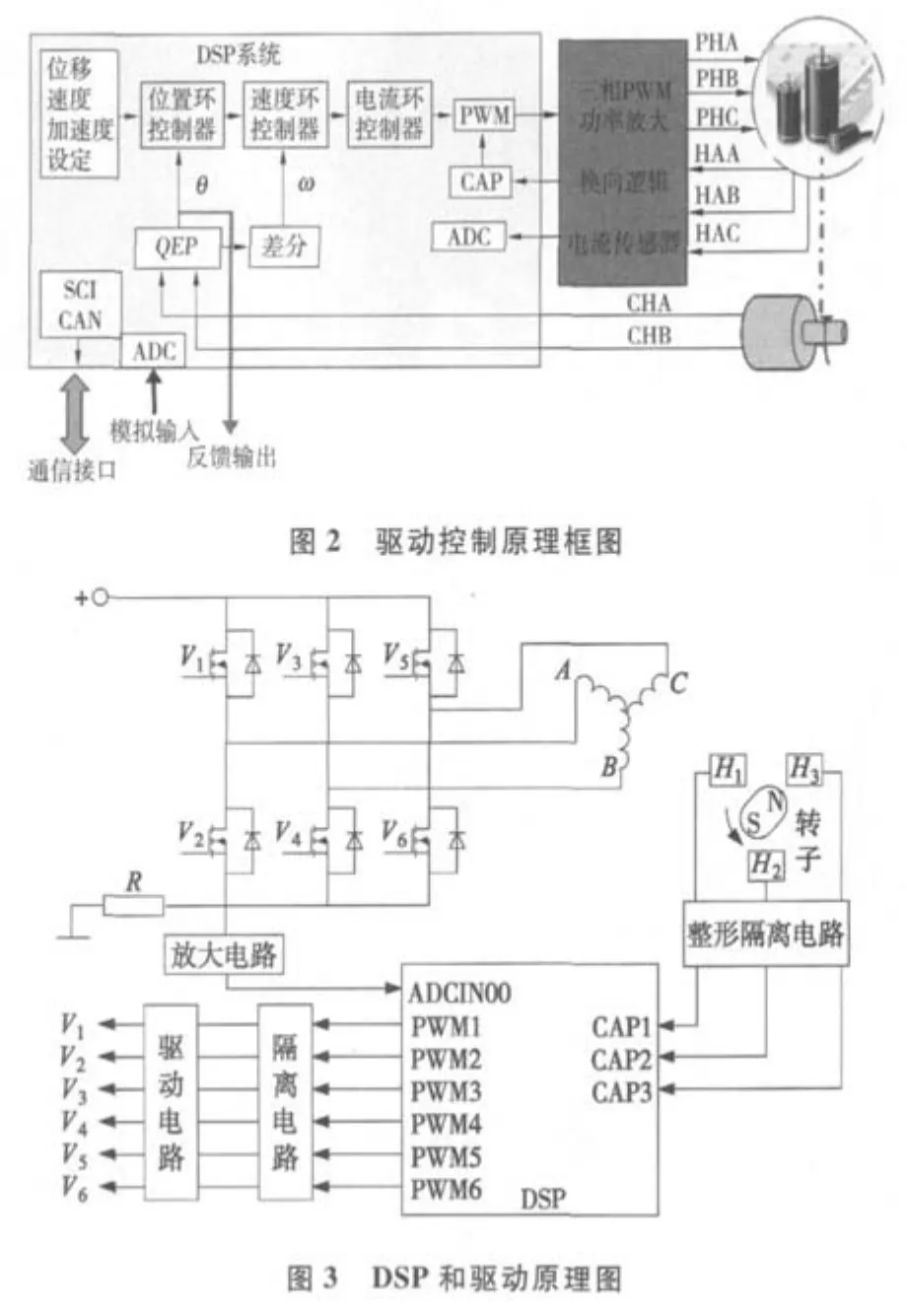

图 2、3分别是驱动控制框图和原理图。驱动控制板与电机信号接口有三相功率信号接口、霍尔传感器换向接口、编码器角度位置反馈接口,驱动控制板对外接口有数字通信接口、速度控制模拟输入接口、位置反馈接口和报警检测接口等。

驱动控制系统由 DSP控制子系统和功率放大器组成,DSP子系统依据位移、速度及加速度参数设定实现电机位置环、速度环和电流环控制,即实现数字化驱动,产生 PWM驱动三相功率放大器,然后输出 A、B、C信号驱动电机运转;电机内侧霍尔换向传感器的信号决定当前那个功率管导通。编码器发出两相相差 90°的脉冲信号,通过对脉冲数计数,可知电机当前角位移,即实现位置闭环控制。驱动控制系统通过数据通信接口或模拟信号接口与上位机通信,交互电机运行状态信息和位置信息等。

2 系统硬件设计

2.1 驱动控制系统的结构设计

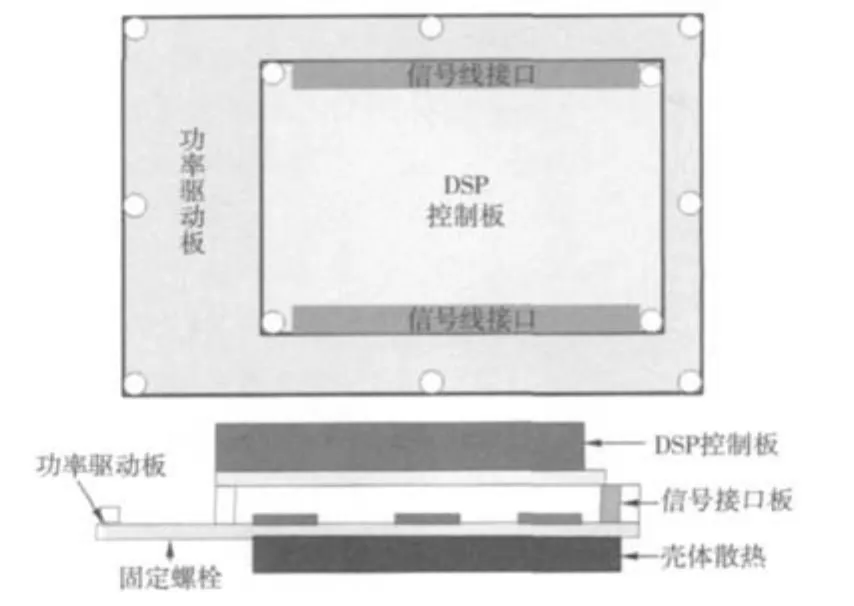

驱动控制系统由 DSP控制板和功率驱动板构成,DSP控制板负责数据通信、控制算法和监控,功率驱动板包括功率放大电路、电流检测电路、接口电路和电源变换电路等。两块板连接形式如图 4所示,采用背靠背连接,中间走两板之间信号,旁边为固定螺丝孔,这种结构牢靠,模块化设计便于维修。

图 4 硬件结构示意图

2.2 控制板原理设计

2.2.1 控制板硬件设计

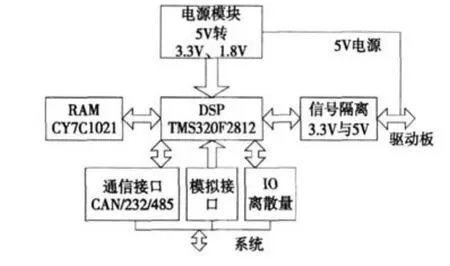

控制板的硬件原理框图如图 5所示,包括两个接口,即系统接口和功率驱动板接口。由于采用集成度高的器件,板上器件比较少,主要有 DSP处理器、RAM、电源模块、信号隔离、通信电平转换接口、模拟信号接口、IO离散量转换接口,其中电源模块是把 5V电源转换成为 DSP处理器需要的 3.3V和 1.8V电源;信号隔离是指 DSP的信号电平 3.3V,而外部信号电平5V,若 5V信号直接输入到 DSP的引脚,会烧坏 DSP处理器,因此需要在3.3V和 5V加入信号隔离器件;通信接口是提供传输数据接口电平;IO离散量即转换成某军工控制系统需要的信号电平。

2.2.2 核心器件介绍[5-6]

TMS320F2812是 TI公司为电机驱动控制研制的

图 5 控制板硬件原理框图

专用控制芯片,该器件主要特点如下:

(1)32位定点 CPU;

(2)150MHz时钟频率;

(3)128K×16位片上 FLASH存储器;

(4)18K×16位单周期片内 RAM;

(5)4K×16位 BOOT ROM;

(6)两个事件管理器(EVMA、EVMB);

(7)两个 UART接口模块(SCIA、SCIB);

(8)CAN2.0B接口模块;

(9)12位、16通道 A/D模块,80ns转换时间,0~3V模拟电压范围;

(10)3个 32位 CPU定时器;

(11)3个外部中断;

(12)56个通用 I/O引脚。

事件管理器 EVM模块主要包括:

(1)8通道 16位 PWM;

(2)死区产生和配置单元;

(3)正交脉冲编码接口 QEP;

(4)3个捕获单元,捕捉直流无刷霍尔换向信号;

(5)外部可屏蔽功率或驱动保护中断。

由于该款芯片具有事件管理器,特别适合于做电机驱动控制。

2.2.3 通信接口设计[7]

TMS320F2812具有双通道串口和 CAN总线接口,在设计中利用现有通信接口来实现需要功能的开发。串口是最常用的通信方式,故系统设计中采用串行接口。

2.3 功率驱动板原理设计[8-9]

2.3.1 功率驱动板硬件设计

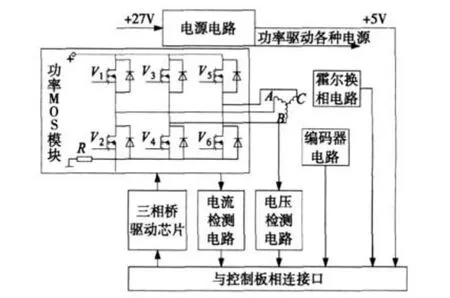

功率驱动板的硬件原理框图如图 6所示,包括功率驱动、电平转换接口和检测电路。功率 MOS模块和三相桥驱动芯片组成电机功率模块,驱动电机工作,其他电路用于确保电机可靠地运行。

2.3.2 三相桥驱动芯片

图 6 功率驱动板硬件原理框图

IR2132可用来驱动工作在母电压不高于 600V的电路中的功率 MOS门器件,其可输出的最大正向峰值驱动电流为 250mA,而反向峰值驱动电流为 500mA。它内部设计有过流、过压及欠压保护、封锁和指示网络,使用户可方便的用来保护被驱动的 MOS门功率管。器件的门极驱动信号产生 2μs互锁延时时间,可以防止同一桥臂上、下两个功率管同时导通。它自身工作和电源电压的范围较宽(3~20V),在它的内部还设计有与被驱动的功率器件所通过的电流成线性关系的电流放大器,电路设计还保证了内部的 3个通道的高压侧驱动器和低压侧驱动器可单独使用,亦可只用其内部的 3个低压侧驱动器,并且输入信号与 TTL及COMS电平兼容。

2.3.3 电流检测电路

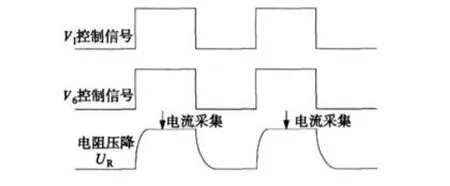

首先,电流的检测是用分压电阻 R来实现的,经运算放大电路放大后送入 DSP的 ADC输入端,A/D转换的最大转换电压为 3V,每一次 PWM周期对电流采样一次,PWM的周期设为 50μs,即电流的采样频率为20KHz。

其次,要确定何时对电流采样。直流无刷电机采用全桥双极性驱动,即两个对角开关管的上、下桥臂开关管都采用 PWM控制,开关管在 PWM周期的“开”瞬间,电流上升并不稳定,也不宜采样,所以电流采样时刻在 PWM周期的“开”期间的中部,如图 7所示,对V 1、V6开关管的控制的波形。

图 7 PWM控制时电阻压降波形

电流检测电路的设计主要是分压电阻参数、电压跟随等的设计,由于采用的直流无刷三相电机,故需要有三个电流通道。

2.3.4 霍尔换相电路

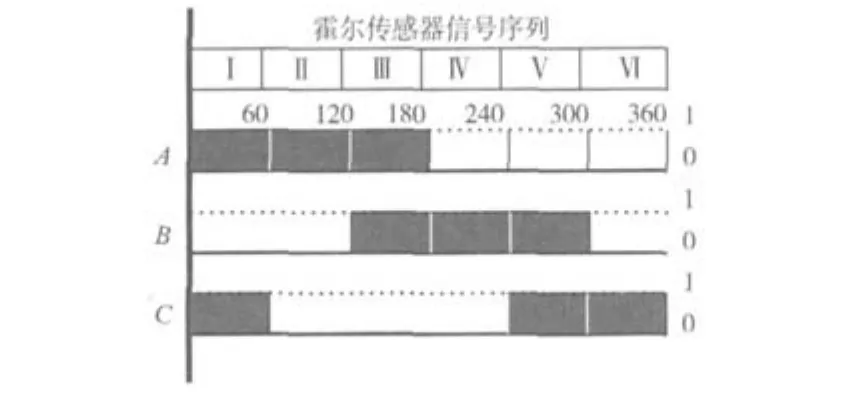

为了保证得到恒定的转矩,必须要对三相直流无刷电机进行换相。掌握好恰当的换相时刻,可以减少转矩的波动。

电机的换相信号是通过三个霍尔传感器得到的。每个霍尔传感器产生 180°脉宽的输出信号,如图 8所示三个霍尔传感器的输出信号互相差 120°相位,在每个机械旋转中共有六个上升或下降沿,正好对应六个换相时刻。

图 8 霍尔传感器输出波形

只是知道换相时刻还不能正确换相,还需要知道应该换哪一相。通过将 TMS320F2812的捕捉端口设置为 I/O口,并检测该口的电平状态,就可以知道哪一个霍尔传感器的什么沿触发的捕捉中断。捕捉端口的电平状态称为换相控制字,换相控制字和换相的对应关系参照软件设计。

霍尔换相电路就是对从霍尔传感器输出信号进行滤波,电平转换电路。

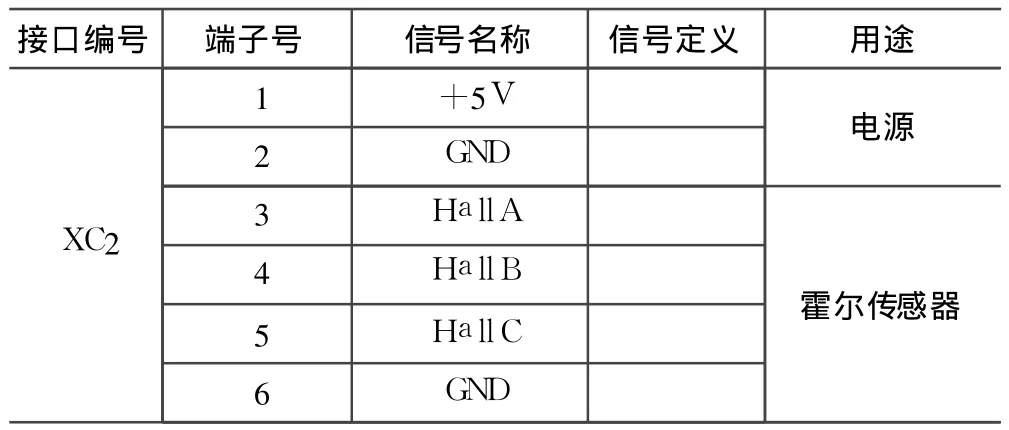

2.4 接口信号定义

2.4.1 某控制系统与驱动控制系统接口

表 1 控制系统与驱动控制系统信号接口

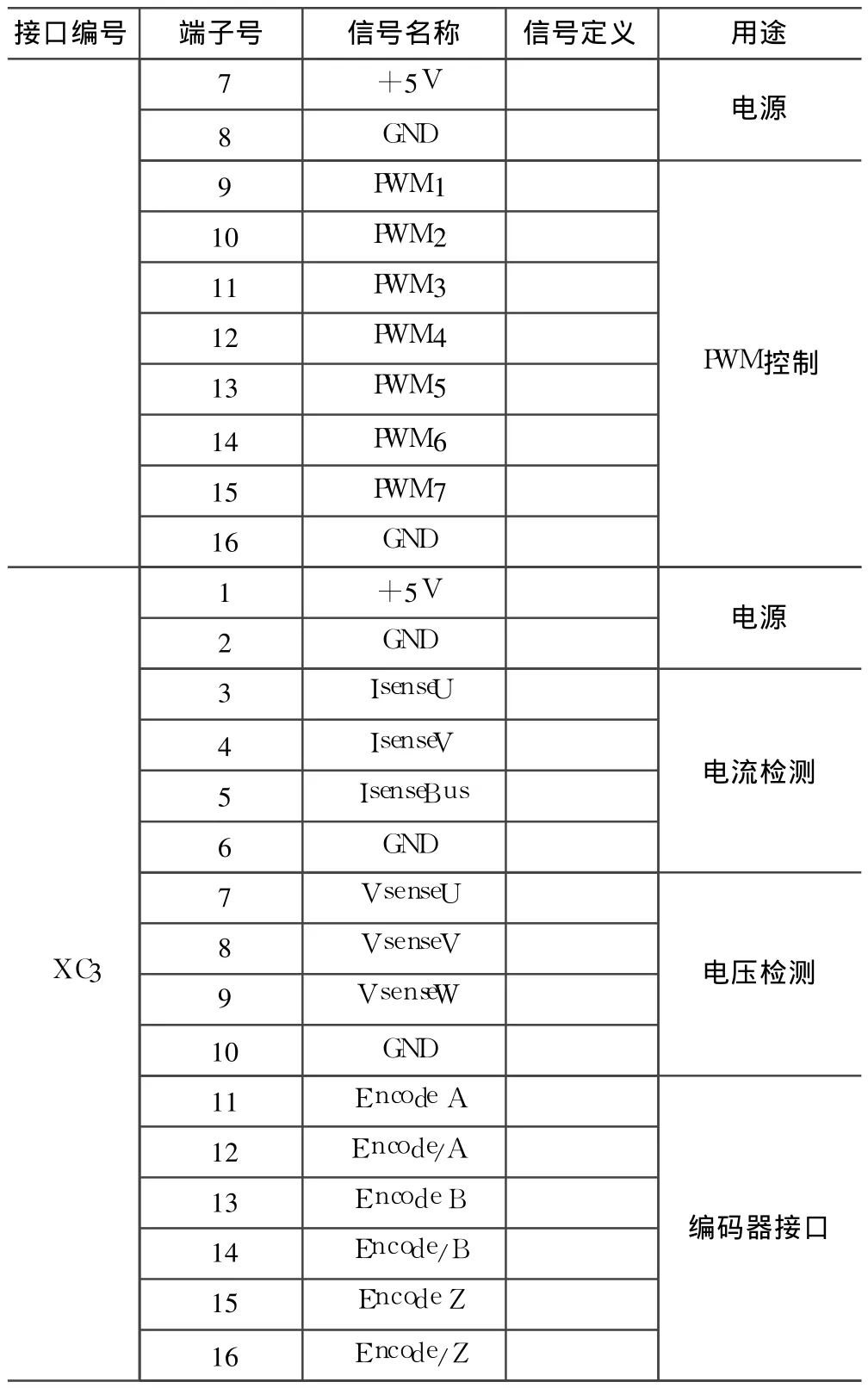

2.4.2 控制板与功率驱动板间信号接口

表 2 控制板与功率驱动板间的信号接口

(续表)

2.4.3 功率驱动与电机接口

表3 功率驱动与电机间信号接口

2.5 软件设计方案

2.5.1 软件设计要求

采用 C语言编制和模块化设计。

2.5.2 软件总体功能

软件系统工作主要完成驱动控制系统的功能选择模式、运行参数设置、电机控制算法、数据通信、模拟量采集、运行监视和其他故障诊断工作。

电机控制算法是软件开发的重点和难点,控制算法依据给定参数和电机实时反馈数据进行对电机实时控制,该模块性能直接影响到驱动控制系统性能;另一个工作软件冗余度设计和故障逻辑处理,主要用途是保证系统工作的可靠性和执行机构的安全性。

3 关键技术

3.1 数字化驱动控制系统的设计

数字化驱动控制系统是指驱动控制系统接收某控制系统的位置信息,驱动控制系统自动规划电机运动控制速度、位置检测,同时实时反馈当前电机工作状态和位置信息。

采用数字化驱动控制系统,可提高整个系统的可靠性及控制精度。为了保证此项关键技术的实现,采用了以下方法和措施:

(1)采用集成度高、频率高的 DSP芯片,选用TMS320F2812器件其工作频率可达 150MHz;

(2)电机的三环控制由软件实现,三环为位置环、速度环、电流环,避免了模拟电路中模拟元器件因为受环境因素影响而发生时漂、温漂,影响控制精度;

(3)驱动控制系统采用串口/CAN总线进行数据交互;

(4)速度规划采用直线加降速算法保证运行稳定;

(5)轨迹点预先连续规划,某军工自动控制系统给定的是离散位置点,驱动控制系统通过轨迹拟合算法,使各个位置点平滑过渡,避免了电机频繁停止启动,有利于提高电机寿命和运行平稳性。

3.2 双通道的设计

双通道是指一个控制板有两个驱动电机的电气通道,一个通道控制一个电机,每个通道都可以独立工作。若检测到功率驱动硬件异常,立即启动另一通道工作。

双通道的设计即驱动控制系统引入冗余设计思想,提高驱动控制系统的安全性、可靠性。为了保证此项关键技术的实现,采用以下方法和步骤:

(1)在硬件电路设计中,引入功率驱动自检电路,通过自检电路可以确定是电机故障、功率驱动电路故障、软件故障;

(2)在发生故障时,首先进行软件自检测。

(3)在软件设计中,引入冗余设计,对 DSP两个EVM事件管理器进行分别控制,同时实时监视通道中的硬件工作状态;

(4)软件复位,并通知工业控制计算机当前故障原因。

4 结束语

本文对直流无刷电动机的特点及新型 DSP芯片TMS320F2812的性能等作了详细的介绍,并对基于DSP的无刷直流电动机控制系统的设计作了认真的分析和介绍,并将该设计应用于某军工控制系统,取得了非常好的效果,为 DSP芯片 TMS320F2812在直流无刷电机控制系统中的开发、利用,作了很好的探索,具有一定的理论和实践价值。

本文作者创新点:采用成熟技术,降低研制风险;采用集成化、模块化,提高可靠性和维修性;采用数字化设计,提高数据传输可靠性;采用双通道设计,提高系统的安全性。

[1]林健.DSP信号处理器的典型应用及前景展望[J].机电信息,2004(1):41-45.

[2]姚金,王彦梅.新型 DSP芯片 TMS320F2812在电机控制系统中的设计及应用[J].微型电脑应用,2007(10):31-34.

[3]周扬,葛英辉,倪光正.DSP在电动车应用中的几个关键问题[J].电机与控制学报,2006(6):580-584.

[4]廖丽莹,李啸骢,罗涛,等.基于 TMS320F2812的液晶显示的设计[J].产品开发与创新,2005(5):55-57.

[5]苏奎峰,吕强,耿庆锋,等.TMS320F2812原理与开发[M].北京:电子工业出版社,2005.

[6]汤晓燕.电机控制系统核心芯片的比较[J].沙洲职业工学院学报,2008(1):8-11.

[7]罗立明.基于DSP的电机控制器CAN通讯及监控系统设计[D].武汉:武汉理工大学,2006.

[8]王滨,高永生,张文明.基于TMS320F2812的新型无刷电机控制器设计[J].电子测量技术,2007(8):107-109.

[9]董期林,张淑梅.基于DSP的直流电机数字控制系统[J].微电机,2006(5):62-64.