多型孔零件电火花线切割加工工艺研究

刘 哲

(兰州工业高等专科学校机械工程系,甘肃兰州 730050)

多型孔零件电火花线切割加工工艺研究

刘 哲

(兰州工业高等专科学校机械工程系,甘肃兰州 730050)

针对型孔尺寸精度、表面粗糙度及型孔分布圆轴心线与工件外圆柱面轴心线的同轴度有较高要求的多型孔零件,从切割路线及切割次数的安排、电极丝偏移量的计算、穿丝孔位置及切入切出方式的确定、工作液及电参数的选择、工件装夹与调整、程序编制、加工及检验等方面进行研究,形成了完整的型孔加工工艺和检验方法,实践证明效果良好。

多型孔 同轴度 电火花线切割 工艺

图1所示凸凹模零件,材料为Cr12,热处理54~58 HRC。对作为凹模刃口的4个型孔除了有较高的尺寸精度、表面粗糙度要求外,还对2个方孔中心和2个异形孔R6.5 mm圆弧圆心分布圆轴心线与工件外圆柱面轴心线有同轴度的要求,采用精铣和钳工研配的方法加工难度大,成本高,因此采用电火花线切割来加工。零件加工工艺流程为:下料#锻造毛坯#退火#车外圆及端面,留磨削余量#钳工划线定螺纹孔、销钉孔及穿丝孔位置#钻螺纹底孔、销钉孔,攻螺纹,铰销钉孔#铣床钻穿丝孔,铣漏料孔#淬火,回火,保证54~58 HRC#磨外圆及端面至尺寸#线切割型孔,留研磨抛光量#研磨抛光#检验。就型孔加工而言,制定科学可行的电火花线切割加工工艺,是保证加工质量,避免在最后加工阶段工件报废的关键。本文对型孔的电火花线切割加工工艺及检验方法进行了研究。

1 型孔线切割加工主要考虑因素

1.1 设备选择

零件型孔要求表面粗糙度Ra=0.8 m。快走丝线切割机床加工工件表面粗糙度一般Ra=1.25~2.5 m;慢走丝线切割机床加工工件最佳表面粗糙度Ra<0.5 μm,且加工圆度误差、直线度误差和尺寸误差都较快走丝线切割机床好很多[1]。因此,选用现有的北京阿奇夏米尔CF20慢走丝线切割机床完成零件型孔加工。

1.2 切割路线及切割次数确定

型孔切割顺序不同,切割过程中产生的应力重新分布引起的工件变形也不一样,按型孔Ⅰ、Ⅲ、Ⅱ、Ⅳ顺序切割产生的应力重新分布引起的工件变形造成的加工误差小。所以,采取型孔Ⅰ#型孔Ⅲ#型孔Ⅱ#型孔Ⅳ的切割路线加工,如图2所示。

多次切割是提高慢走丝线切割加工精度及表面质量的根本手段。一般是一次切割成形,二次切割提高精度,三次以上切割提高表面质量[2]。对图1所示零件型孔采用二次切割的方法加工,即先对4个型孔进行主切割加工,之后改变电极丝偏移量和加工参数再进行一次修整切割。这样,不但可以去除主切割时在料芯切落处留下的凸尖和拐角处的塌角量,减小表面粗糙度值,减少人工研磨抛光量,而且能够修整主切割过程中材料内部应力重新分布引起的变形,提高型孔的加工精度。

1.3 电极丝偏移量计算

选择φ0.20 mm的黄铜丝为电极丝。它能加工的拐角极限Rmin=0.15~2.2 mm,满足型孔拐角圆弧加工需要。一般第一次主切割后留0.02~0.03 mm的修整切割余量[3]。主切割时电极丝中心偏移量为切割时电极丝中心偏移量为

式中:δ为单边放电间隙,主切割时峰值电流大,δ约为0.02 mm,修整切割时峰值电流小,δ约为 0.005~0.007 mm;d为电极丝直径;Δ为修整切割的加工余量,此处Δ取0.03 mm;s为研磨抛光余量,大约0.01 mm。

因电极丝直径d为0.2 mm,主切割时取δ=0.02 mm,则电极丝中心偏移量 f1=0.02+0.2/2+0.03+0.01=0.16 mm。修整切割时取 δ=0.007 mm,电极丝中心偏移量 f2= δ+d/2+s=0.007+0.2/2+0.01=0.117 mm。

1.4 穿丝孔位置及切入切出方式确定

由于4个型孔分布圆轴心线与工件外圆柱面轴心线有同轴度要求,加工时应以外圆为基准找出工件的轴心,然后以工件轴心为基准进行各个型孔加工。因此将切割起始点设置在方孔中心和异形孔R6.5 mm圆心处。热处理前在方孔中心和异形孔R6.5 mm圆心位置钻φ4 mm的穿丝孔。

编制型孔加工程序时,若以惯用的方法选取轮廓截面上靠近穿丝孔的A点为程序切入点,也作为切出点,以OA为引入线加入电极丝偏移量补偿切入封闭轮廓,轮廓切割完后又从A点切出返回起始点O并取消电极丝偏移量补偿。此时引入、引出段为同一轨迹线,由于补偿加入和取消过程中电极丝中心轨迹与理论引入、引出线不重合,势必会在A点产生一凸尖,如图3所示,修整切割时也无法去除。为此,可以从电极丝切入、切出方式上进行控制以避免凸尖的产生。对于方孔,从起始点O作垂线交轮廓于A点,以A点为切点做半径和弧长为3~5 mm的圆弧AB和圆弧AC,则线段OB和CO分别为轮廓切割时的引入线和引出线,编程时分别在OB、CO段加入和取消电极丝偏移量补偿,此时,方孔加工以圆弧BA切入、圆弧AC切出,如图4所示。对于异形孔,分别延长R6.5 mm圆弧和DA直线3~5 mm至B点和C点,线段OB和CO同样为轮廓切割时的引入线和引出线,编程时分别在OB、CO线段加入和取消电极丝偏移量补偿,则异形孔加工以圆弧BA切入、直线AC切出,如图5所示。这样,就消除了因引入线与引出线重合所产生的凸尖。

1.5 切断前暂停点设置

当电极丝切割完封闭轮廓快要到达A点时,料芯因失去支撑自动坠落,会将电极丝顶斜造成短路,使刃口轮廓上出现烧伤而报废;电极丝到达A点后,料芯已经脱离基体,跟脉冲电源失去了连接,电极丝无法沿圆弧AC(图4)或直线AC(图5)在放电状态下切出并返回到起始点O。这就需要在料芯断开之前的某个位置暂时停止加工,固定料芯,并在切缝中插入铜片,使在切出段和返回起始点时料芯进电良好。为此,在型孔轮廓上距离A点3~5 mm的位置设置暂停点P,如图4、图5所示。加工暂停后,利用磁铁把料芯与基体吸住,使料芯固定在上端,待电极丝切割返回到起始点O后再去掉料芯。

1.6 工作液及加工参数选择

CF20慢走丝线切割机床采用去离子水作为工作液,加工时应合理设置导电率,以保持较高的切割速度。

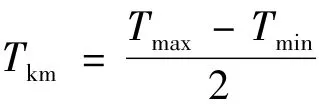

选择加工参数的主要依据是切割部分的表面轮廓度 Tkm[4]。其计算公式为

式中:Tmax为尺寸偏差的最大值,μm;Tmin为尺寸偏差的最小值,μm。

由图可知,Tmax=+20 μm,Tmin=0 μm,则型孔表面轮廓度 Tkm= ±(20-0)/2= ±10μm。

根据工件材料Cr12,切割厚度10 mm,型孔表面轮廓度 Tkm= ±10 μm,表面粗糙度 Ra=0.8 μm,考虑到最后的研磨抛光,对照《XENON线切割机床工艺参数手册》推荐值,选定的加工参数如表1所示。

表1 加工参数

2 加工程序编制

4个型孔采取主切割、取废料、修整切割的方式加工,主切割和修整切割的切割顺序、切割路线可以完全相同,只是电极丝偏移量和加工参数不同而已,因此手工编制加工程序。选取工件中心为原点建立坐标系,如图2所示。将孔Ⅰ和孔Ⅱ的加工程序分别依据图4和图5规定的切割路线编制为子程序,主程序应完整表达切割顺序、各型孔切割起始点位置、穿丝及剪丝时的暂停、加工孔Ⅳ调用子程序时Y轴镜像等要求,主切割完成后使电极丝中心定位于型孔Ⅰ切割起始点。改变电极丝偏移量和加工参数,删除子程序中切断前暂停点,再次运行加工程序,就完成了型孔的修整切割加工。

线切割加工的实际尺寸大多处于公差带的中间尺寸附近,对于标注公差部位的尺寸应采用中间尺寸进行编程,中间尺寸=基本尺寸+(上偏差+下偏差)/2[5]。因此,方孔和异形孔以中间尺寸编程。例如方孔,编程尺寸 =10.5+(0.02+0)/2=10.51 mm,拐角过渡圆弧编程尺寸 R=1.5+(0.02+0)/2=1.51 mm。

3 工件装夹与调整

3.1 工件的装夹与找正

由于编程坐标系X轴和两个销钉孔中心连线重合,工件装夹时需划出两个销钉孔中心连线,把划针装在上丝架上,移动工作台找正,使两个销钉孔中心连线平行于工作台X向。工件采用单点夹压方式装夹,以防止两点夹压对切割过程中工件变形时自由伸张的干涉,压紧后工件上平面应平行于工作台面。

3.2 铜丝切割起始点的确定

型孔Ⅰ切割起始点位置直接关系到方孔中心和异形孔R6.5 mm圆弧圆心分布圆轴心线与工件外圆柱面轴心线同轴度的好坏,可采用下述方法确定该切割起始点。工件装夹前精确测量外圆尺寸,计为d外圆,在X、Y轴与外圆相交位置1和位置2的圆柱面上划线,如图2所示。把校正垂直的铜丝靠近X向最高点位置1的位置3处,借助放大镜观察使铜丝尽可能靠近位置1的划线,控制工作台在X、Y向各移动L=(d外圆+d)/2(d为铜丝直径)至位置2,调整工作台使铜丝接近划线,之后控制工作台在X、Y向各移动L又至位置1;再次调整工作台使铜丝更接近位置1的划线,用同样的方法反复操作,直至铜丝在位置2与划线正对并接触,再次沿X、Y向移动距离L至位置1时也与划线正对并接触,则铜丝所处的位置1便是工件X向上的最高点。控制工作台沿-X向移动L′=(d外圆+d)/2-25(mm),铜丝就准确定位在切割起始位置上。

4 加工及检验

4.1 加工注意事项

为了保证型孔尺寸精度和位置精度,加工时应注意:①工件夹压可靠,防止加工过程中松动移位;②导丝嘴规格应与铜丝直径匹配,加工前校正铜丝,使其垂直于工作台面;③保持铜丝张力恒定,避免过松或过紧;④确定切割起始点时,应仔细耐心调整,使调整误差最小。

4.2 尺寸误差检测

工件外圆尺寸用量程为100~125 mm的外径千分尺检测,销钉孔及作为凹模刃口的型孔尺寸用量程为6~10 mm和10~18 mm的内径百分表经计量室校对调零后检测,拐角过渡圆弧尺寸用测量显微镜检测。

4.3 同轴度误差检测[6]

在检验平板上放置规格为200 mm×200 mm的检验方箱,让工件外圆柱面跟检验平板工作面接触,将加工时的定位平面紧贴方箱上垂直于检验平板的一个工作面,用C形压紧机构先轻轻压住,微微转动工件,用杠杆百分表找正,使方孔Ⅰ的下平面水平后,再以适当的压力压紧。用高度游标尺测出方孔Ⅰ下平面到检验平板工作面的距离,利用量块组合出该距离尺寸,并将量块组放置在检验平板工作面上,调整找正用的杠杆百分表,使测头与量块组上平面接触并有一定的压缩量后,将百分表读数调零。用调零后的百分表测量方孔Ⅰ下平面,重新读取表针指示值,把指示值与量块组尺寸相比较,计算出方孔Ⅰ下平面到检验平板工作面的精确距离LⅠ,LⅠ加上方孔ⅠY向宽度尺寸实测值的一半,就得到了方孔Ⅰ中心的坐标值YⅠ孔;用已调零的杠杆百分表测量方孔Ⅲ下平面,测得最高点和最低点值,算得平均值后与量块组尺寸相比较,计算出方孔Ⅲ下平面到检验平板工作面的精确距离LⅢ,LⅢ加上方孔ⅢY向宽度尺寸实测值的一半,即得方孔Ⅲ中心的坐标值YⅢ孔。利用同样的方法,借助与孔Ⅱ、孔Ⅳ相对应的量块组尺寸,分别计算出孔Ⅱ内侧下平面和孔ⅣR6.5 mm圆弧下素线到检验平板工作面的精确距离LⅡ和LⅣ,LⅡ加上孔ⅡY向尺寸实测值再减去R6.5 mm圆弧实测半径值就得到了孔ⅡR6.5 mm圆弧圆心坐标值YⅡ孔,LⅣ加上孔ⅣR6.5 mm圆弧实测半径值即得孔ⅣR6.5 mm圆弧圆心坐标值YⅣ孔。再次用同样的方法可得工件外圆中心坐标值Y圆心。完成上述测量后,将方箱连同工件一起翻转90°,注意工件不要松开,此时测量方向为X向,与前面测量的Y向垂直。使用与上述同样的方法可得到方孔中心坐标值XⅠ孔、XⅢ孔,异形孔 R6.5 mm 圆弧圆心坐标值 XⅡ孔、XⅣ孔,工件外圆中心坐标值X圆心。计算时应注意外圆柱面下素线和检验平板工作面不接触时,它们之间的距离尺寸对各X坐标值的影响。

得到上述各X、Y坐标值后,计算出方孔中心和异形孔R6.5 mm圆弧圆心到工件外圆中心的距离,来判断同轴度误差是否合格。计算公式为

从4个计算值中找出最大值Lmax和最小值Lmin,如果Lmax和Lmin分别为对角线上两个型孔的数值,则当Lmax-Lmin,0.08 mm时,工件该项同轴度误差合格;如果Lmax和Lmin分别为相邻两个型孔的数值,则当Lmax-Lmin,0.04 mm时,工件该项同轴度误差合格。

5 结语

通过研究,得出如下结论:①对尺寸精度和表面粗糙度要求较高的型孔,可使用慢走丝线切割机床采用二次切割法加工;②设计合理的电极丝切入、切出方式,使理论引入线和引出线不相重合,完全可以避免在切入切出点处产生凸尖;③以外圆为基准找正工件中心,然后以中心为基准进行多个型孔加工的调整方法,有较好的操作性和实用性,能够提高型孔位置精度并保证与工件外圆柱面轴心线的同轴度要求。

经过生产应用和检验,证实本文所述多型孔零件电火花线切割加工工艺是切实可行的,对同类零件加工有较高参考价值。

1 丘立庆,梁庆等.模具数控电火花线切割工艺分析与操作案例[M].北京:化学工业出版社,2008:87~89

2 李立.数控线切割加工实用技术[M].北京:机械工业出版社,2008:11~17

3 金庆同.特种加工[M].北京:航空工业出版社,1988:109~112

4 北京AGIE CHARMILLES技术服务公司编.XENON线切割机床用户手册[M].2004.

5 林朝平.线切割编程中电极丝偏移量的分析与计算[J].模具工业,2006(9):70 ~72

6 周湛学,刘玉忠.数控电火花加工[M].北京:化学工业出版社,2007:165 ~167

作者:刘哲,男,1969年生,高级工程师,硕士,主要从事数控技术、液压与气压传动的研究与教学工作,已发表论文20余篇。

(编辑 谭弘颖)

如果您想发表对本文的看法,请将文章编号填入读者意见调查表中的相应位置。

Research on Processing Technics of Multi-seed-cell Part WEDM

LIU Zhe

(The Mechanical Engineering Department,Lanzhou Polytechnic College,Lanzhou 730050,CHN)

After studying the parts with which demand high dimension precision ,surface roughness,the Coaxial degree of part outline with location of the seed cells,as well as considering arrange of incise routine ,incise times,calculation of eccentric traveling distance for electrode-wire on WEDM,determination of location for wire hole and way for cut- in and cut- out,choice of coolant and electric parameters,adjustment and workpiece configuration ,programming,processing test,the processing technics and test measurement were come into being at last,and it turns out works well practically.

Multi-seed-cell;Coaxial Degree;WEDM;Technics

2009-09-13)

10134