基于统计的电加工间隙检测与伺服控制系统实现*

徐和飞 蒋存波 金 红 陈 静

(桂林理工大学电子与计算机系,广西桂林 541004)

基于统计的电加工间隙检测与伺服控制系统实现*

徐和飞 蒋存波 金 红 陈 静

(桂林理工大学电子与计算机系,广西桂林 541004)

介绍了一种基于统计的电加工间隙检测与伺服控制方法,避免了脉冲参数变化对间隙检测的影响,间隙状态可以通过用间隙检测的统计信息及贝叶斯最小风险决策方法识别。使用该识别结果进行伺服控制,可以提高电加工的可靠性和稳定性。经测试,可满足电火花加工控制系统的要求。

智能检测 统计特性 EDM 嵌入式系统

电火花加工是利用工具电极与工件电极对在液体介质中的脉冲性火花放电来对工件进行成型加工的。为维持正常的火花放电加工状态,需要控制电火花加工的工具电极与工件之间的间隙维持一定,这就需要检测这个间隙,并通过伺服控制来实现。由于直接检测间隙值困难,当前一般通过检测间隙的脉冲电压状态进行间接检测。间隙脉冲电压状态随加工工艺要求、间隙介质状态的变化具有随机特性,但服从统计规律。因此可以通过检测一段时间间隙内放电脉冲电压状态的统计特性,进行间隙状态识别和伺服控制。在现场总线式过程控制模块和电火花多维数控系统研制中,对放电间隙检测及伺服控制进行了研究,本文对该研究中采用的间隙检测和伺服控制方法进行介绍,希望与同行专家共同探讨。

1 系统结构

1.1 系统组成与功能描述

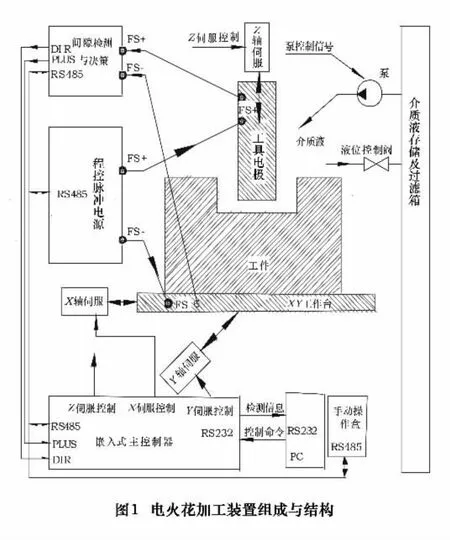

电火花加工装置组成与结构如图1所示,由间隙检测与决策系统,程控脉冲电源系统,伺服控制系统,协调控制与通信控制系统(嵌入式主控制器),手动操作盒,监控与加工命令系统(PC),X、Y、Z伺服控制工作台,工件及工具电极及介质液存储过滤装置组成。本文主要介绍间隙检测与决策系统和伺服控制系统。

1.2 间隙检测与决策的控制原理

基于统计的电加工间隙检测与决策的控制原理可以用图2表示。图2中,VJX为间隙电压,VAVR为脉冲持续时间内的平均电压,M为类别质心矩阵[1],P为先验概率矩阵,A为贝叶斯最小风险矩阵,R为规则集,C为决策矩阵,D为类成员矩阵,B为类成员出现的频率矩阵。F为伺服控制的频率信号,Dir为伺服控制进给运动方向信号。其中M(0)为类别质心矩阵初始值,P(0)为先验概率矩阵初始值。利用最小风险贝叶斯风险决策方法,在规则集R中选择一个合适的控制策略,实现对电火花加工间隙的伺服控制。同时类别质心矩阵M和先验概率矩阵P在运行过程中通过学习不断调整优化。

2 间隙检测

2.1 间隙电压检测的硬件电路

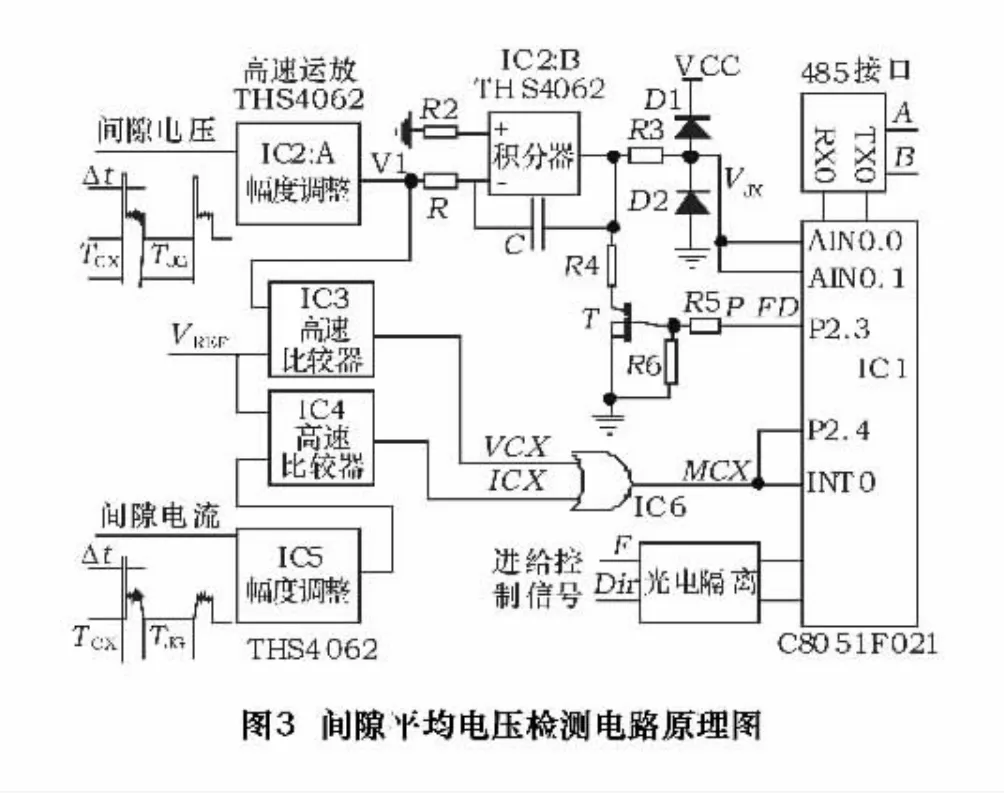

间隙检测的目的是为了维持间隙正常火花放电的高效和稳定,而这又是通过伺服进给控制来实现的。为进行伺服控制,可将间隙简单的分为开路、正常火花放电、电弧放电、短路四种状态(依次称类别S1、S2、S3、S4或简称状态1、2、3、4)。不同放电状态下间隙电压和电流波形有差异,当前一般通过检测间隙电压(流)来进行间隙状态识别[2]。在脉冲电源参数、电极材料、工作液介质等确定的情况下,电压波形直接影响电压平均值。处于稳定加工状态时,平均电压应处于某一个区间内,若大于其上限,放电过程趋于空载;如低于其下限,加工过程则趋于电弧放电或短路状态。故常用间隙平均电压来识别间隙状态,并用于间隙伺服控制[3~5]。由于过渡电弧对加工有不利影响,将其归类为电弧放电。通过对加工过程的大量放电波形分析,可以发现间隙放电状态主要与脉冲持续时间(TCX)内的间隙电压(电流)波形(尤其是击穿延时时间Δt)有关。当前的平均电压检测方法其输出值受脉冲间隔时间TJG影响显著,在放电状态不变时脉冲参数变化直接影响平均电压,从而可能影响加工的稳定性。为避免TJG变化对加工稳定性的不利影响,在现场总线式过程控制模块中,采用基于RS485接口和MODBUS协议的现场总线模块结构,设计了一种与脉冲间隔时间无关的脉冲持续时间间隙平均电压检测方法和电路,如图3所示。该模块为总线从单元,在总线上的地址可按需要设定(默认地址为03)。

电路由微处理器、可控积分器、电压/电流幅度调整和高速比较电路、脉冲持续时间识别电路及相应软件构成。该单元作为总线从单元模块,在总线上的低4位地址由开关设定,高4位地址作分组编码,现全为0。以TM为周期,在零初始条件下积分输出电压为

式中:V(t)为检测周期 TM内间隙电压(V(t)≥0)。VJX送微处理器内部12位AD转换成数字量。每个检测周期TM包括若干个脉冲持续时间和脉冲间隔时间,即:TM=ΣTCX+ΣTJG=TΣCX+TΣJG。由于 TJG的间隙电压基本为0,因此VJX就是TM周期内脉冲持续时间间隙电压的积分值。由图3可知,在脉冲持续时间内总有MCX=VCX+ICX=1,而在脉冲间隔时间内总有MCX=0,利用MCX作控制信号控制处理器内部的计数过程,MCX=1时进行累加计数,MCX=0时停止计数,从而得到在TM周期内的脉冲持续时间累计值TΣCX,其平均电压 VAVR为

检测周期开始前微处理器置TΣCX=0,并输出P_FD=1使晶体管T导通C放电到零初始条件,然后输出P_FD=0,开始积分过程。实验系统TCX调节范围2~1 000 μs,TJG调节范围 50 ~1 000 μs,取 TM=2 ms,可保证在极限条件下至少能检测到一个完整放电脉冲周期同时又不造成过大的检测延时。

2.2 间隙状态的分类与识别

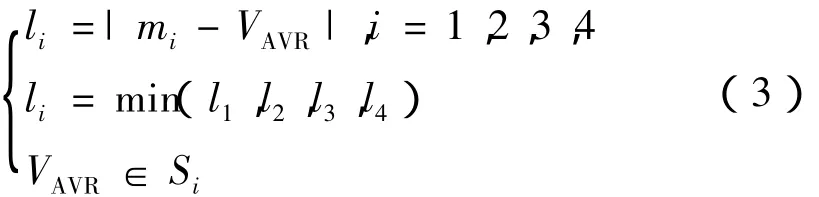

为进行伺服控制需对间隙状态进行分类。对于当前检测值 VAVR,利用它与各类别质心 M={m1,m2,m3,m4}(与状态 Si对应,i=1,2,3,4 为类成员编号)的距离判据对当前检测点进行分类,将当前检测信息归入距类质心最近的类别l。

鉴于电火花加工的特点,即使在稳定加工过程中也存在异常放电现象[5],故间隙状态应该用一段时间间隙内检测的统计信息来进行分类,利用分类信息进行伺服控制。为此建立4个变量d1~d4与4个状态S1~S4对应。di的取值与VAVR的分类属性有关:

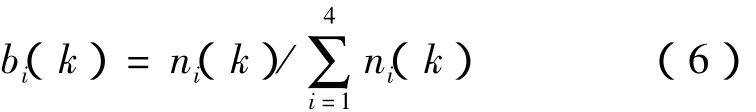

式(5)中的k为采样序列编号。对于稳定的电火花加工过程,4种状态时间分别占总放电加工时间的即时统计信息,就是那一类别中非零元素出现的次数ni(k)与4个类别非零元素出现的总次数之比,就是那一类状态出现频率,即:

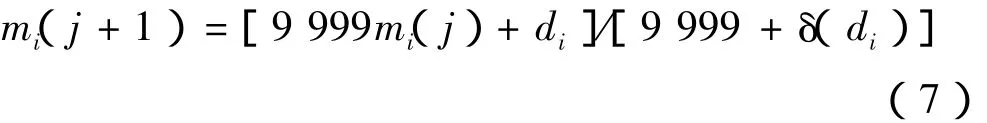

为便于计算,当统计次数足够多(各类别的统计次数达到9 999后)时,式(5)可近似用式(7)表示。

我们定义类事件出现的频率为:

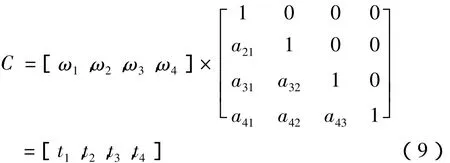

因此式(8)的bi(j)仍然符合贝叶斯决策的要求。4种状态放电时间占总放电加工时间历史统计信息(也叫做先验概率)记为Pi(i=1,2,3,4),可以利用bi与Pi的比值ωi=bi/Pi来进行间隙状态识别。间隙类别就是 Ω =[ω1,ω2,ω3,ω4]取值最大元素 ωi对应的类别i。由于电弧放电和短路误判可能造成工件(或工具电极)较大损害,而将正常火花放电(或开路)误判为电弧(或短路)造成的损害要小,故依据误判的损失程度建立风险控制矩阵A,利用式(9)计算判别矩阵C=Ω×A。

矩阵 A 中的 a21,a31,a32,a41,a42,a43依据需要选择,在[ -0.5,0]取值,aij<0(i=2,3,4;j=1,2,3)表示风险,其绝对值表示风险程度,当aij全为0时,C=Ω,表示不考虑误判的损失。间隙类别是 T=[t1,t2,t3,t4]最大元素ti所对应的编号i对应的类别。

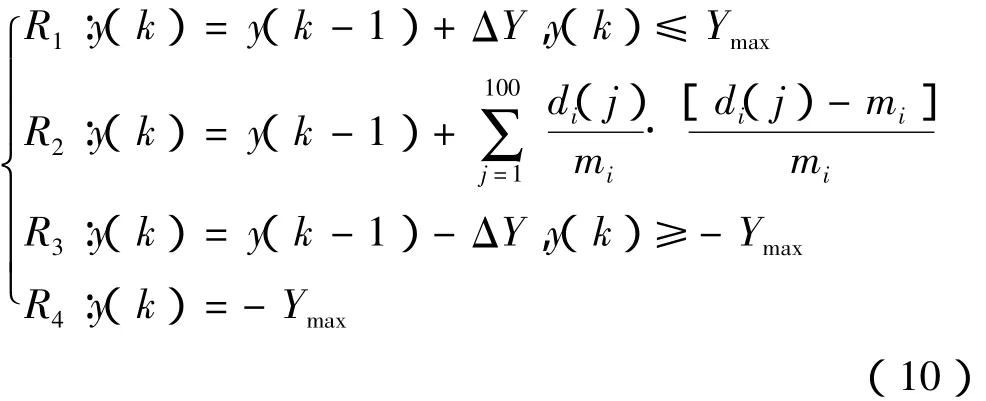

3 间隙控制与伺服控制

获得了类别编号i,则选择i对应的间隙控制规则Ri产生间隙控制量y(k)进行间隙控制。间隙控制规则为式(10)中,取 ΔY=Ymax/100,Ymax为最大隙控控制量。由y(k)产生伺服控制信号(F,Dir)。y(k)的绝对值作为伺服控制进给速度控制信号,|y(k)|大,F的频率高,伺服运动速度快;y(k)的符号作为伺服控制进给运动方向控制信号,y(k)≥0,Dir=1,进行进给运动,y(k)<0,Dir=0,进行回退运动。

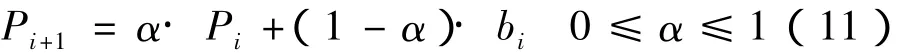

Pi的初值由经验数据得出并预存于FLASH,在加工过程中可依据间隙的实际检测信息,利用式(11)对Pi进行实时修正。Pi保存在FLASH中。

式中, 为先验概率修正系数,经初步实验,取 =0.75可满足要求。

4 间隙检测与伺服控制决策系统主程序

本文给出的间隙检测与伺服控制决策方法,可以用图4给出的程序流程框图实现,程序用MCS-51汇编语言或C-51语言编写,具体程序代码略。

5 结语

基于贝叶斯最小风险决策的方法在电加工间隙检测与控制中的应用是对电加工装备控制方法的一种新探索。该方法已进行初步实验测试,实验体现该方法具有适应脉冲电源参数变化和介质状态变化的优点,降低了对操作人员的技术要求,可以更好地满足电火花加工间隙检测和伺服控制的要求。

1 罗瑜,易文德,何大可等.大规模训练集的快速缩减[J].西南交通大学学报,2007,42(4):468 ~471

2 胡建华,汪炜,徐启华.电火花成型加工间隙电压在线检测与处理的新方法[J].机械设计与制造,2006(10):93 ~95

3 迟关心,狄士春,况火根.电火花加工间隙平均电压检测及其电路仿真研究[J].现代制造工程,2006(7):92 ~95

4 安联样,王刚,屈学琴.电火花加工状态识别与伺服系统的复合式模糊控制[J].制造业自动化,2008,30(1):47 ~50

5 康维新,付彦虹.电火花加工放电脉冲状态的实时检测与控制[J].哈尔滨理工大学学报,2006,11(4):105 ~107

如果您想发表对本文的看法,请将文章编号填入读者意见调查表中的相应位置。

Implement of Gap Investigation and Servo Control of EDM Based on Statistical Analysis

XU Hefei,JIANG Cunbo,JIN Hong,CHEN Jing

(The Department of Electronic and Computing Science,Guilin University of Technology,Guilin 541004,CHN)

An average voltage measuring method in pulse duration is introduced,avoiding the influence that the parameter change of the pulse to the gap investigation.Gap state can be recognized with the statistical information of the gap investigation and the least risk Bayes method.Servocontrol used the result of recognition has improved dependability and stability of EDM.Through testing,the request of control system of EDM is satisfied.

Intelligent Detection;Statistic Characteristics;EDM;Embedded System

TP216

A

* 广西科技攻关项目(桂科攻0815001-21,桂科攻0428007-9,桂科攻0235009-5)

徐和飞,男,1963年生,工学硕士,副教授,主要研究方向为计算机控制技术,嵌入式系统及应用。

p

2009-10-09)

10113