基于UMAC的MEDM机床控制软件设计与开发

张连新 吉 方 张勇斌 唐小会 何建国

(中国工程物理研究院机械制造工艺研究所,四川绵阳 621900)

基于UMAC的MEDM机床控制软件设计与开发

张连新 吉 方 张勇斌 唐小会 何建国

(中国工程物理研究院机械制造工艺研究所,四川绵阳 621900)

提出了基于UMAC的MEDM机床控制软件的两层体系结构,即运行于IPC上的处理非实时任务的上位控制软件和运行于UMAC的处理实时任务的下位控制软件。基于MS VC6.0和PComm32动态链接库开发了上位控制软件,包括手动模式、自动模式、程序管理以及辅助功能模块。基于UMAC编程指令开发了下位控制软件,包括PLC程序和特殊运动程序。开发的MEDM机床控制软件的实际应用表明该软件功能完备,运行稳定可靠,易于学习,使用方便。

UMAC 两层结构 控制软件 MEDM机床

微细电火花加工技术因具有非接触加工、无宏观切削力、材料适用范围广等特点而在微小尺度工件加工领域有着无可比拟的优越性。在国防安全、航空航天、模具制造、生物技术、电子通讯等很多领域显示出了广阔的应用前景,受到世界各国学者的普遍关注[1~5],因此微细电火花加工机床的需求也越来越迫切。由于电火花加工特殊的伺服控制要求,通用的数控系统,如Siemens、Fanuc等均不能满足要求。目前主流的方法是采用具有一定开放性的基于DSP的运动控制器作为伺服控制硬件,与工业控制计算机一起实现整个电火花加工机床的控制。综上所述,本研究所自主设计的高精度的MEDM机床,其控制核心采用“IPC+UMAC运动控制器”的硬件结构。本文基于设计的硬件结构及系统构成,详述了微细电火花加工机床控制软件的设计思想、实现原理以及开发方法等。

1 MEDM机床硬件系统简述

本文设计的MEDM机床包括运动系统、线电极磨削系统、工作液循环系统、微能脉冲电源、视频监测系统以及作为整个机床核心的控制系统。

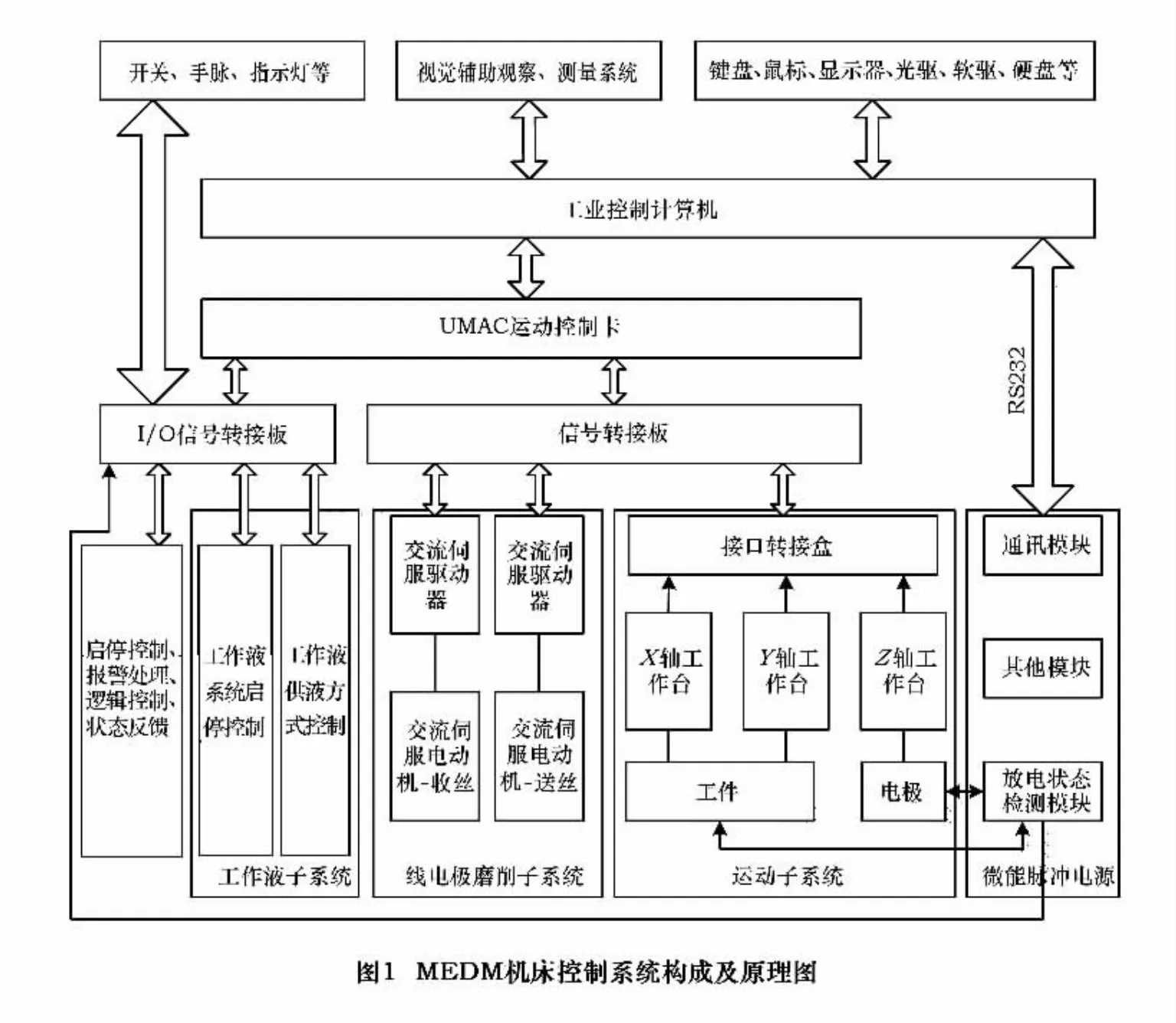

运动系统由X、Y、Z三个高精度直线运动平台和精密旋转主轴构成,用于实现加工过程中的运动进给;线电极磨削系统由送丝轮、收丝轮、平衡轮以及导向轮等组成,主要用于直径小于20 m的微细工具电极的制作;视频监测系统用于实现微小工件、电极的在位测量以及加工过程的辅助观察功能;工作液循环系统以多种方式为电火花加工过程提供工作介质;微能脉冲电源用于产生电火花加工用的高频脉冲,是加工的能量来源;控制系统是机床的指挥中心,负责机床各系统的控制以及各系统之间的协调工作。作为MEDM机床的控制系统,一方面要求其能够实现通用机床的功能,另一方面又要满足微细电火花加工的特殊要求,如轨迹反向插补功能。Delta Tau Data Systems公司的UMAC运动控制器功能全面,具备LOOKAHEAD功能,易于实现轨迹反向插补,易于实现电火花加工的特殊伺服控制要求。为此,本机床采用“IPC+UMAC运动控制器”为核心的控制体系结构,其构成及工作原理如图1所示。

2 控制软件的设计

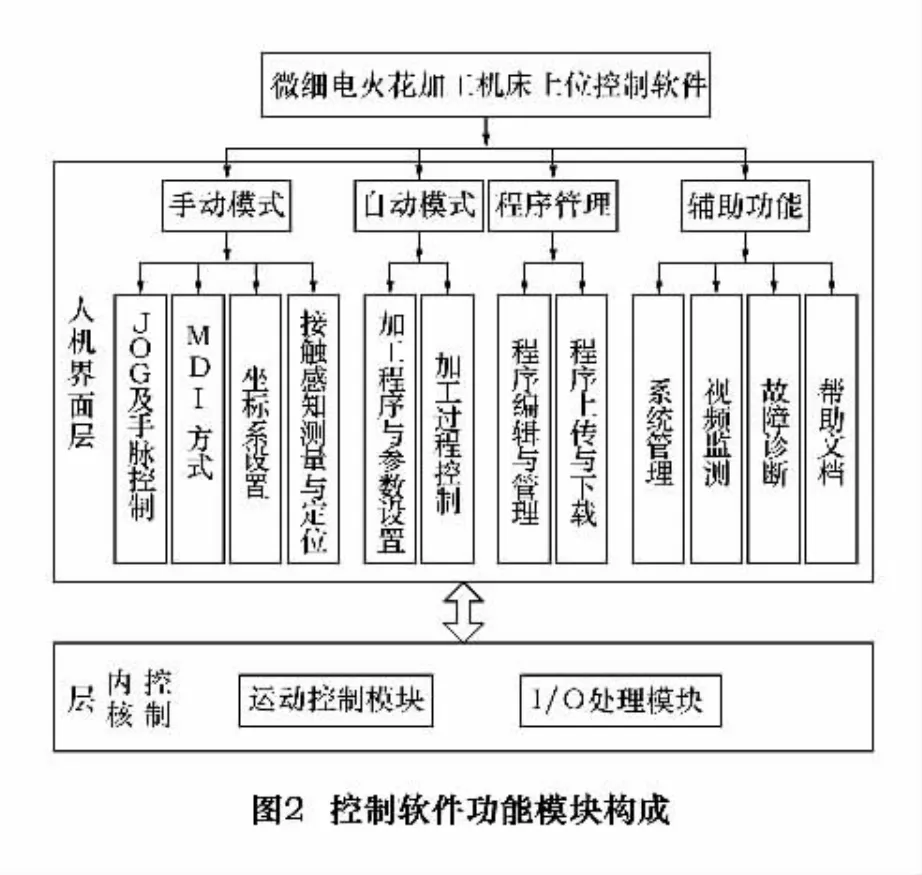

根据处理任务的实时性要求不同,把软件分为上位控制软件和下位控制软件两层结构,分别运行在IPC和UMAC上,如图2所示。

上位控制软件,即人机界面层,主要处理人机交互等非实时性任务,功能上主要是通用的机床功能以及电火花加工要求的特殊功能。其风格兼顾了目前通用电火花加工机床人机界面风格和微细电火花加工的专用性。开发过程中以方便操作为原则进行模块的划分和菜单的设置,运行在上位机;下位控制软件,即控制内核层,主要是响应运动指令、程序(运动程序和PLC程序)以及I/O信号,主要处理实时性任务,是不需要直接和用户打交道的功能以及用户不需要看见的功能,作为人机界面的支撑,由UMAC进行响应或运行在UMAC内部的PLC程序进行响应。

3 上位控制软件的开发

PComm32是Windows平台下UMAC控制器应用软件开发动态链接库。由于Visual C++功能强大,是工业控制领域的主流开发语言,所以上位控制软件选择在Windows2000操作系统下基于Visual C++开发环境和PComm32PRO动态链接库进行开发。它包括手动模式、自动模式、程序管理及辅助功能(系统管理、视觉监测、故障诊断、帮助文档)等功能组。下面分别介绍各个功能组的功能及关键功能的实现与开发方法。

3.1 手动模式

手动模式用于机床位置的手动调整,实现了机床的JOG与手脉控制、MDI、坐标系设置、接触感知定位等功能。

JOG方式由手动模式界面上的软面板设定JOG速度、发送JOG指令到UMAC,由UMAC响应指令控制机床完成运动控制。手脉控制功能使能后,由手摇脉冲盒实现轴选、倍率选择以及脉冲的输入,从而实现选定轴按照选定的倍率跟随输入的脉冲执行运动。MDI功能直接由键盘输入相关的指令,由UMAC进行响应。

坐标系设置功能包括机床回机床坐标系零位、工件坐标系的设置两个主要功能。回机床坐标系零位由控制面板发送指令调用回机械零位运动程序来实现这一功能,具体的实现方法在回机械零位运动程序中作具体介绍。工件坐标系的设置则是在机床回机械原点的基础上进行的,即把机床上的某一点定义为工件坐标系的原点,主要是为了编程的方便,其实现过程比较容易,不再详述。

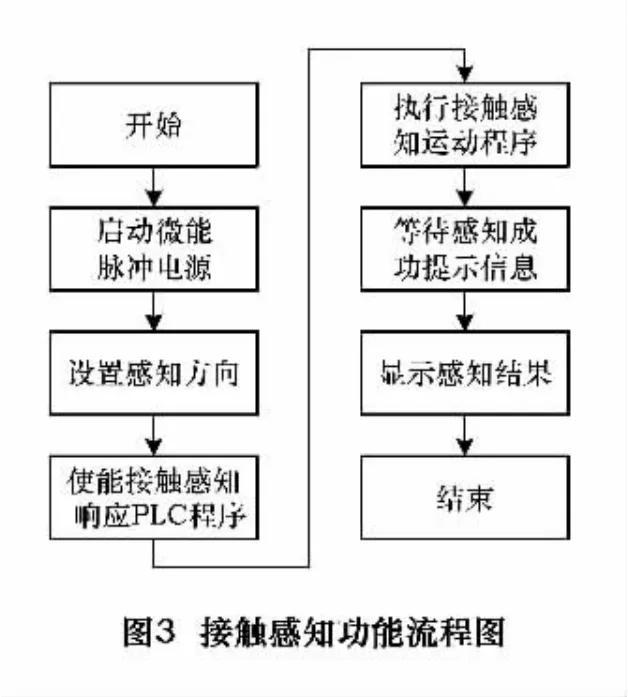

接触感知定位功能工作过程如图3所示,其中的“接触感知响应PLC程序”和“接触感知运动程序”的开发是实现该功能的核心。

这两个程序都运行在UMAC上,因此将在下位控制软件的开发部分作详细的介绍。该流程完成了一次接触感知功能,如果需要通过接触感知功能确定圆形工件的圆心,则可以通过感知圆周上的三点进行计算得出。这些算法都内置在了接触感知功能中,采用向导的方式实现,包括计算圆心、方形工件的角点等。该功能在电火花加工过程中具有非常重要的作用。

3.2 自动模式

自动模式主要实现机床的自动加工过程,主要包括加工程序与参数设置、加工过程控制两个主要功能,界面如图4所示。

加工程序与参数设置,主要是在加工开始之前,从已经下载到UMAC中的程序中选择对应于加工任务的程序,设置微能脉冲电源的放电参数,为加工过程做好准备工作。

加工过程控制,主要用于人工干预加工过程,包括开始加工、停止加工、暂停加工、继续加工、到测量位置、回加工位置等功能。暂停加工和继续加工用于加工过程的临时中断和恢复。到测量位置用于加工过程中使电极自动移动到测量位置,通过在位视觉测量系统对其进行测量,以保证工具电极的一致性。回加工位置用于由于测量等原因导致电极或工件由当前位置回到暂停加工时的位置,以便加工过程继续进行。

在加工过程进行中,工件与电极之间的放电状态(短路、开路、正常放电)由微能脉冲电源进行实时检测,然后把检测到的结果经UMAC的I/O端口输入到UMAC中,然后由UMAC中的机床伺服策略PLC进行实时响应,决定机床进给、回退还是保持,以便最大限度地保证放电的正常进行,从而保证更高的加工效率和加工质量。机床伺服进给策略控制PLC将在下位控制软件部分作详细介绍。

3.3 程序管理

程序管理模块主要实现加工程序的编辑、管理、到UMAC的下载、上载以及仿真功能。

运动程序编辑器既可以编辑UMAC编程指令构成的运动程序和PLC程序,也可以编辑国际标准RS-274G代码构成的运动程序。G代码程序并不能被UMAC执行识别,需要由内置于UMAC中的G代码解释程序进行。该解释程序将在下位控制软件的开发部分作详细介绍。该编辑器支持常用的编辑功能,如复制、粘贴、剪切、删除、全选、查找、替换等功能。应用该编辑器可以方便地实现UMAC支持的所有类型程序的编辑工作。

同时该编辑器还支持程序的上传、下载功能,实现了运动程序在上、下位机之间的传送。通过程序的下载,可以把编辑好的程序下载到UMAC中以备执行,通过上传功能,可以把已经存储于UMAC中的程序上载,进行查看、修改。

该编辑器还支持运动程序的仿真,用于检验程序的正确性,包括运动轨迹、运动速度等,直到消除所有可预见的错误,从而把发生错误的概率降到最低,以保证设备、人员的安全。

3.4 辅助功能

辅助功能主要包括系统管理、视觉监测、故障诊断和帮助文档4个部分。

系统管理主要实现用户的权限管理、系统配置功能。用户权限管理,对不同用户类型进行不同级别的授权,对其可查看、修改的内容进行限制,用于提高系统安全性。系统配置功能用来对系统运行的相关参数进行配置,系统的默认参数配置能够满足大多数用户的需求,当机床的应用环境、技术状态发生变化后,具有相当权限的操作者可以根据需要进行相关系统参数的重新设定,包括:用于调整系统伺服特性的P、I、D参数、各轴的反向间隙、螺距补偿参数、伺服系统漂移补偿量、运动速度限制、运动行程限制、接触感知参数、通讯参数等。

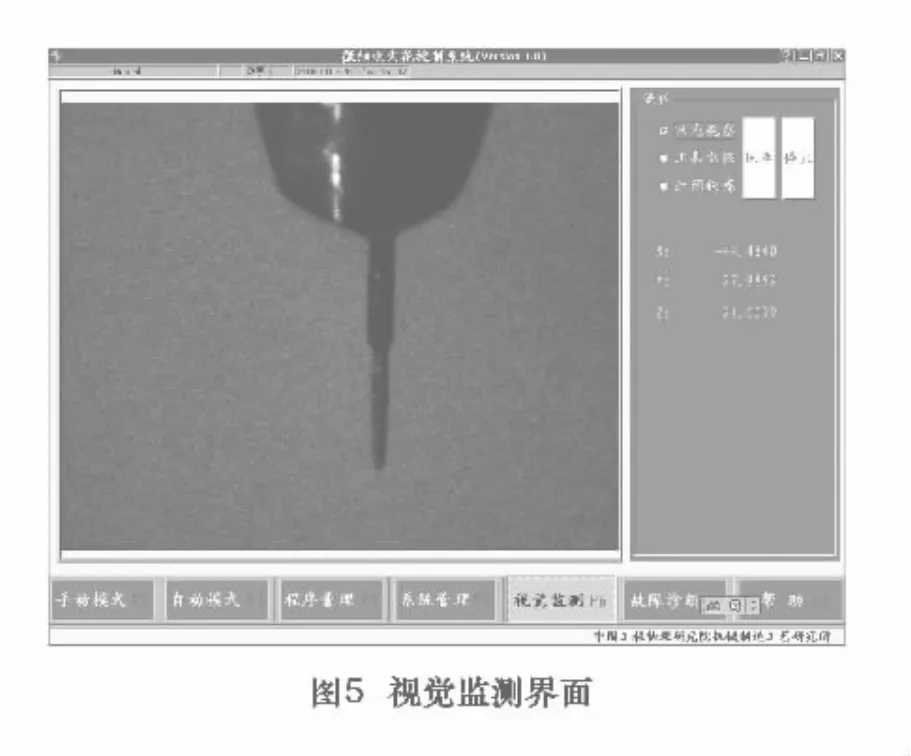

视觉监测主要用于对加工过程进行辅助观察和对工件、电极进行在位视觉测量,界面如图5所示,辅助观察和测量视频图像可以通过界面上的单选按钮进行切换。

辅助观察单元采用了12倍连续变焦视频系统,实现了对加工过程较高分辨率的辅助观察需要。工件、电极在位测量单元选用了高变焦比、高解析率视频显微镜,其放大倍率可达到75~2 500。视频图像经图像卡采入计算机,然后经滤波、平滑、二值化、微分等处理后获取图像边缘,由像素距离即可计算出工件、电极的尺寸,其测量精度高于1.0 m。

诊断模块包括伺服系统状态监测、事件日志、其他状态监测三个主要功能。主要是对实验装置运动过程中可能出现的故障进行实时监测、诊断、报警与显示。伺服状态监测实现了对各轴的常见运动故障的监测、诊断、显示。该模块通过后台检测线程反复监测I/O端口和查询轴运动状态等方式实现了对机床运动过程中可能出现的运动故障进行实时检测并显示。常见的运动故障诊断有:伺服准备状态、伺服报警、限位报警、致命跟随误差超差、警告跟随误差超差等。事件日志实现了对系统各种重要事件的记录,方便系统维护。其他状态监测包括对电源放电电压、工作液槽中工作液的液位、以及控制台输入信号的监测。

帮助模块提供用户对机床操作的详细帮助文档,主要包括帮助主题索引、帮助文件浏览等功能。

4 下位控制软件的开发

下位控制软件包括运动控制模块和I/O处理模块。它们是用户看不见的,但是这些软件是用户通过人机界面在使用的。通过这种方式既可以使操作简单,又可以提高系统的可维护性和可靠性。

4.1 I/O处理模块

I/O处理模块是指内置于UMAC内部的I/O响应PLC程序。主要的PLC程序主要包括伺服进给策略控制PLC和接触感知响应PLC。

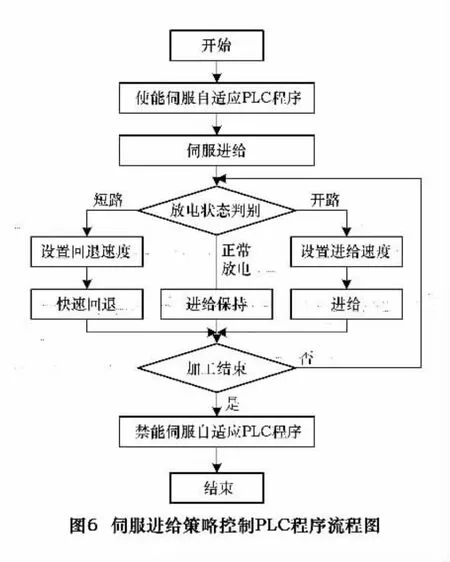

本文采用的伺服进给策略为:开路进给,短路快速回退,正常放电进给保持。应用该策略,具有以下优势:(1)基本可以避免短路状态的出现,从而避免工作台的频繁改变运动方向(回退、进给),有利于提高加工精度;(2)提供系统工作的稳定性,提高放电效率,增加加工效率;(3)保持一定的放电间隙,避免微小的工具电极与工件发生物理接触,提高安全性。伺服进给策略控制PLC就是根据这一策略进行工作的,其流程如图6所示。

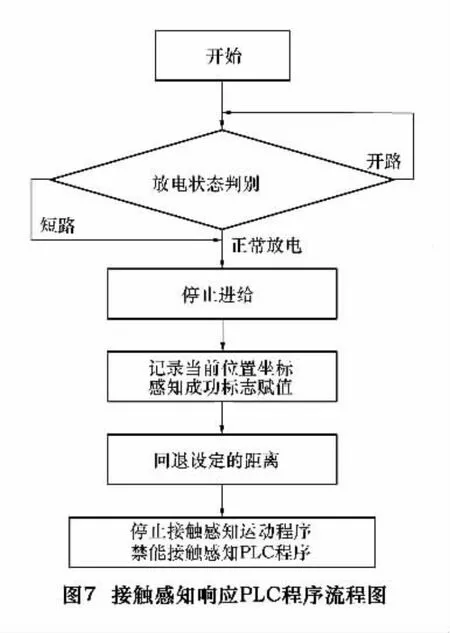

接触感知响应PLC主要是根据微能脉冲电源经UMAC的I/O端口输入的放电状态判断工件与电极是否发生了电接触,如果发生了接触,则停止机床的进给,记录机床位置,供测量与定位使用,然后使机床原路径回退一段距离,以保证安全,其工作流程如图7所示。

4.2 运动控制模块

运动控制模块主要是一些内置于UMAC,用于完成特殊运动的运动程序,如接触感知运动、回零运动、G代码解释程序等。

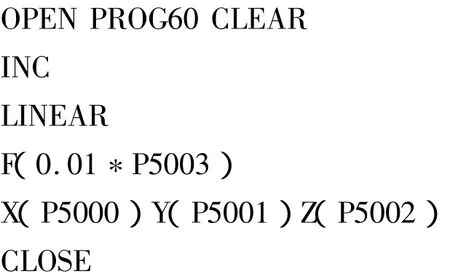

接触感知运动程序如下:

当操作者从手动模式界面点击“感知开始”按钮后,接触感知运动程序按照操作者设定感知方向、速度开始执行,直到工件与电极发生电接触后被接触感知PLC程序停止。程序中的P5003是速度系数,在设定感知速度的时候被赋值,P5000、P5001、P5002分别表示X、Y、Z轴的运动增量,其大小分别等于三个轴的行程,其符号与感知方向一致。

机床的机械零位,是机床绝对运动的参考点。只有该位置具有很高的重复定位精度,机床的绝对位置的精度才能高。因此,确定机床的机械零位是非常重要的。本机床采用的运动平台中间位置具有机械零位传感器,用于机床在初始化的时候搜寻零位。当平台的滑板经过该位置时,传感器的输出信号电平会发生变化,当由传感器的正侧到负侧时,信号由高变低,反之,由低变高。根据该特性,本文设计了机床回机械零位的运动程序,采用两次零位搜索方式,其工作流程为首先进行一次零位搜索,然后平台向正向运动5 mm,机床在从+5 mm位置进行一次零位搜索。两次搜索的方式,保证了最终的机床机械零位都从传感器的正侧进行搜索,具有非常高的一致性,避免了一次搜索时有可能从传感器的正侧搜索也有可能从负侧搜索带来的不一致。从而保证了机床机械零位的高重复精度。

UMAC本身并不支持G代码。但是UMAC采取了另外的方式,即采用UMAC编程指令在运动程序1000中对G代码解释。当UMAC执行程序过程中遇到G代码时,则自动调用解释程序,从而实现了对G代码的支持。如在程序中采用了“G90”,则需要在程序1000中填写“N90000ABS RETURN”。其他的G代码的解释方法与此类似。

5 结语

(1)基于MEDM机床“IPC+UMAC运动控制器”的控制系统硬件体系结构,提出了上、下位机两层结构的控制软件开发方式,并分别开发了上下位机控制软件,通过二者有机协调工作实现了机床的控制。

(2)MEDM机床的实际应用表明该软件具备了微细电火花加工所需要的功能,接近工业应用环境。长期应用表明,该系统能够稳定、可靠地实现机床的控制。同时该软件的的人机界面与商用的电火花加工机床相似,易于学习、方便使用。

1 K H Ho,S T Newman.State of the art electrical discharge machining(EDM).International Journal of Machine Tools and Manufacture.2003,43:1287 -1300

2 S L Ding,R D Jiang.Tool path generation for 4 - axis contour EDM rough maching.International Journal of Machine Tools and Manufacture.2004,44:1493 -1502

3 汤志斌,唐小琦,李斌.数控高速高精运动控制方法的研究.制造技术与机床.2003(3):32 ~35

4 Erkorkmaz K,Altinatas Y.High speed CNC system design,Part 1,Jerk limited trajectory generation and quintic spline interpolation.International Journal of Machine Tools and Manufacture,2001,41:1323 -1345

5 徐守祥.开放式控制系统—欧洲数控业的发展策略.制造技术与机床.1997(3):4 ~6

如果您想发表对本文的看法,请将文章编号填入读者意见调查表中的相应位置。

Design and Development of UMAC-based MEDM Machine Tool Control Software

ZHANG Lianxin,JI Fang,ZHANG Yongbin,TANG Xiaohui,HE Jianguo

(Institute of Mechanical Manufacturing Technology,China Academy of Engineering Physics,Mianyang 621900,CHN)

Two-layer architecture of UMAC -based MEDM machine tool control software was presented,namely the top layer control software running on IPC for non real time task,and the bottom layer control software running on UMAC for real time task.Based on the MS VC6.0 and PComm32 DLL,the top layer control software was developed,which includes the manual mode,auto mode,program management mode et al..Based on the UMAC programming commands,the bottom layer control software was developed,which includes ths PLC programs and some special function motion programs.The practical using demonstrated that the control software has complete functions and it can run stably and reliably,also showed that the control software is easy to study and convenient to use.

UMAC;Two-layer Architecture;Control Software;MEDM Machine Tool

张连新,男,1978年生,工学博士。主要从事机床、机器人控制等机电一体化相关领域的研究工作。已发表论文10余篇。

(编辑 徐洁兰) (

2009-07-22)

10107