数控机床零件轮廓加工精度的分析与控制*

孙兴伟 董 蔚 王 可 崔 海

(沈阳工业大学机械工程学院,辽宁沈阳 110178)

数控机床零件轮廓加工精度的分析与控制*

孙兴伟 董 蔚 王 可 崔 海

(沈阳工业大学机械工程学院,辽宁沈阳 110178)

数控机床进行工件轮廓加工时,各个进给轴的跟随误差对合成轮廓误差有很大影响。以数控机床系统特性出发,分析了跟随误差产生的根本原因,论述了在加工直线轮廓时跟随误差与轮廓误差之间的关系,推导出了具体的计算公式,并提出了采用单轴高精度复合控制的方法减小跟随误差,从而进一步提高工件轮廓加工的精度。实践证明,该方法具有一定的可行性。

数控机床 跟随误差 加工精度 复合控制

数控机床工件轮廓的加工精度受到机械和电气两方面的影响。机床的结构尺寸误差、热变形、刀具磨损均反映为机械误差,为了减小机械误差,人们对这些误差源进行测量和建模,在加工前给予补偿。另一方面,伺服系统特性中的跟随误差也会对工件形状产生影响,特别是在高速切削加工中,进给轴的跟随误差是影响多轴合成轮廓误差的主要因素[1]。因此研究有效的控制方法,以减小跟随误差对工件轮廓加工精度的影响,对于保证数控机床的加工精度有着十分重要的意义。

1 跟随误差的产生

伺服系统速度增益Kv是数控机床的一个重要参数,当进给系统获得一个按恒速v进给的位置指令时,执行部件的实际速度并不能立即达到指令速度v,而是从零逐渐上升到此值。稳态情况下系统的实际运行速度与指令速度值相同,但是两者的瞬时位置有一恒定的滞后。实际位置总是滞后于指令位置一个e值,e被称为跟随误差[2]。如图1所示,在ti时刻指令位置在xi点,此时实际位置在点,跟随误差e=xi-。在tn时刻,指令位置在xn点,插补完成,没有新的位置指令发出,此时仍存在跟随误差e,但进给轴仍继续运动,直到时刻,跟随误差e为零时才完全停止。跟随误差e=v/Kv,从公式中可以看出,速度增益Kv越大,跟随误差e越小,但Kv过大,会使系统稳定性变差。当系统稳定时,进给速度v越大,跟随误差越大。

2 跟随误差对加工轮廓误差的影响

由于数控机床是通过多轴联动来合成刀具运动轨迹的,因此在多轴联动进行轮廓加工时,各个坐标轴自身存在的跟随误差,会反应到合成的曲线轮廓上,形成轮廓误差。轮廓误差是指任意位置处,实际轮廓轨迹与理论轮廓轨迹之间的最短距离[3]。本文以三轴联动为例,分析在加工直线轮廓时跟随误差对加工轮廓误差的影响。

若x轴、y轴、z轴的伺服驱动单元输入直线运动指令为

则其运动轨迹L方程为

由于存在跟随误差,在某一时刻t,理论轮廓位置在M(x,y,z)点,实际轮廓位置在M′(x′,y′,z′)点,如图2所示,其坐标位置为

其中,ex、ey、ez分别为x轴、y轴、z轴的跟随误差。

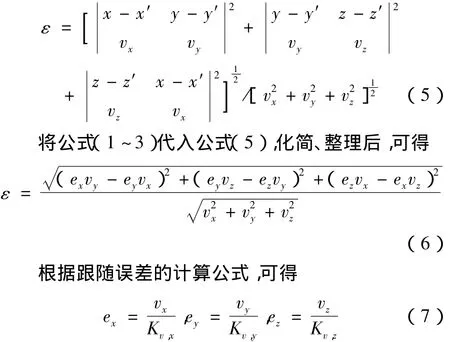

根据轮廓误差的定义:轮廓误差是指实际轮廓轨迹与理论轮廓轨迹之间的最短距离。由解析几何法求M′(x′,y′,z′)点到理论

轮廓直线L:x(t)/vx=y(t)/vy=z(t)/vz的最短距离ε,即为轮廓误差。

依据空间点到直线的距离公式

其中s为直线L的方向向量,计算轮廓误差得

公式(7)中,Kv,x、Kv,y、Kv,z分别为 X 轴、Y 轴、Z 轴的系统速度增益。将其代入公式(6),整理得

当运动指令给定以后,vx、vy、vz就不能够更改,此时轮廓误差主要与 Kv,x、Kv,y、Kv,z有关。根据公式(8),可以得出如下结论:

①在加工直线轮廓时,当 Kv,x=Kv,y=Kv,z时,ε =0。虽然实际点滞后于指令点,但却位于指令轨迹上,不会造成轮廓误差;

②在加工直线轮廓时,当 Kv,x,Kv,y,Kv,z三者不相等时,ε≠0。实际点不在指令轨迹上,存在轮廓误差;

③为减小加工工件的轮廓误差,在保证系统稳定的前提下,应该尽量增大Kv值。由跟随误差计算公式e=v/Kv可知,Kv值增加,跟随误差减小,即可以通过采用减小单轴跟随误差的方法,来减小合成轨迹的轮廓误差。

3 伺服系统的复合控制

在多轴联动数控系统中,各进给轴的跟随误差是造成合成轨迹轮廓误差的主要原因,尤其是在高速加工中,这一因素的影响更加明显[4]。因此,从控制角度出发,减小跟随误差对轮廓误差的影响,是提高合成轨迹轮廓精度的关键,这里采用单轴高精度复合控制方法。

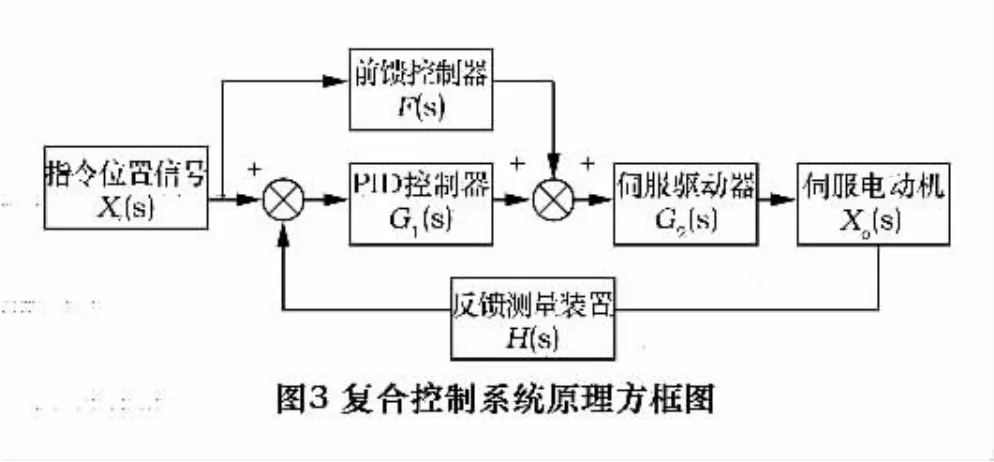

在数控机床的进给伺服系统中,一般采用开环和闭环两种控制方式。把开环控制和闭环控制结合起来就构成了复合控制数控系统。复合控制可以把开环控制和闭环控制的优点结合起来,不仅使数控系统具有较高的控制精度,而且具有良好的快速响应性[5,6]。所谓“单轴高精度复合控制”,即采用复合控制的方法,提高数控机床各进给轴自身的跟随精度,从而提高多轴合成运动的轨迹精度。复合控制系统原理方框图如图3所示。

不加前馈控制器时,闭环控制系统的传递函数G′(s)及误差传递函数E′(s)分别为

加入前馈控制器后,系统的传递函数G(s)及误差传递函数 E(s)为

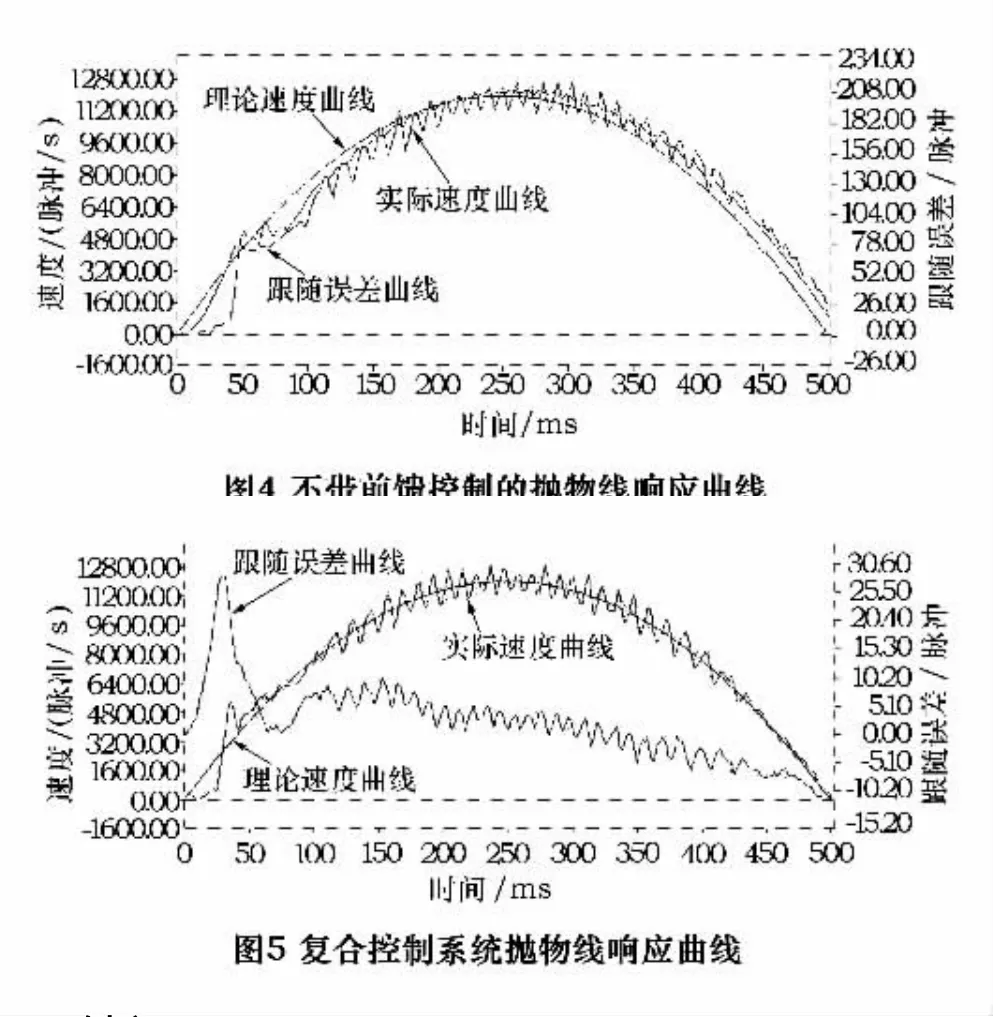

上述为理论分析,在实际现场生产加工中,也验证了这一方法的可行性。数控机床的伺服系统给进给轴输入一抛物线响应信号,图4为不带前馈控制的抛物线响应曲线,图5为带前馈控制(速度前馈)的复合控制系统抛物线响应曲线。左侧纵坐标轴为单轴实际速度,右侧纵坐标轴为跟随误差,横坐标轴为运行时间。

从这两图可看出,图4中不采用前馈控制时,该进给轴的最大跟随误差约为208脉冲,且实际速度滞后于理论速度。图5中采用前馈控制的复合控制系统,该进给轴的最大跟随误差约为30脉冲,跟随误差减小了178脉冲,实际速度围绕理论速度做小幅波动,具有很好的快速响应性。

4 结语

通过以上论述,用数控机床进行零件轮廓加工时,为保证加工精度,应尽量将各轴的速度增益值设置相等。对于存在的轮廓误差,通过理论及实践证明,可采用单轴高精度复合控制方法,通过减小跟随误差,从而减小跟随误差对合成轮廓误差的影响,这对于保证数控机床零件轮廓加工精度有着非常重要的现实意义。

1 朱年军,王文,季国顺.数控伺服系统跟踪及轮廓误差分析[J].机床与液压,2006(10)

2 赵希梅,郭庆鼎.为提高轮廓加工精度采用DOB和ZPETC的直线伺服鲁棒跟踪控制[J].电工技术学报,2006(6)

3 唐立伟,曹胜男.超精密加工轮廓误差的ILC-CCC补偿控制[J].云南民族大学学报(自然科学版),2008(3)

4 周凯.PC数控原理、系统及应用[M].北京:机械工业出版社,2006.

5 林一松,汤兆红,区锐相等.数控系统闭环反馈控制计算方法[J].机电工程技术,2006(8)

6 王瑞明,蒋静坪,曾玉金.智能复合控制的交流伺服系统研究[J].机床与液压,2006(3)

如果您想发表对本文的看法,请将文章编号填入读者意见调查表中的相应位置。

Analysis and Control of Processing Precision of Part Contour on CNC Machine Tool

SUN Xingwei,DONG Wei,WANG Ke,CUI Hai

(School of Mechanical Engineering,Shenyang University of Technology,Shenyang 110178,CHN)

The follow error of every axis has a large influence on contour error when processing part contour.This paper analyzes the causes of follow error,discusses the relationship between follow error and contour error while processing straight contour,and some computation formularies have been worked out.The method of compound control has been put forward in the last in order to reduce the follow error,which has been proved to be an effective way to improve the processing precision of part contour.

CNC Machine Tool;Follow Error;Machining Precision;Compound Control

* 国家自然科学基金资助项目(50475170)

孙兴伟,女,1970年生,副教授,博士,获辽宁省科技进步一等奖1项、二等奖1项,机械工业科技进步二等奖1项,沈阳市科技进步一等奖1项。研究方向为复杂曲面数控加工与控制技术,CAD/CAM/CAE,数字化设计。

(编辑 周富荣) (收修改稿日期:2009-09-07)

10120