数控机床精度检测及提高的应用研究*

朱仕学

(深圳职业技术学院,广东深圳 518055)

数控机床精度检测及提高的应用研究*

朱仕学

(深圳职业技术学院,广东深圳 518055)

通过实施球杆仪对机床二轴插补轨迹进行检测,检测结果反映了伺服、机械的总体精度,并通过对影

响精度的具体指标进行主、次排队,分析产生误差的原因,给出调整措施,可为数控机床的精度检测、精度提高调整操作提供依据。

数控机床 加工精度 检测

先进制造业装备技术水平的高低,影响到一个国家在世界制造业的地位。我们的国产数控机床很大部分属中低档产品,即使是早年进口的数控机床也因年代久远技术落后也面临更新换代,机床精度达不到加工高档产品的要求。而购买国外高档数控机床需花费巨大,如何对现有数控机床进行改造和挖掘旧数控机床的加工潜力,提高数控机床的加工精度是当今我国机电行业迫在眉睫的课题。

数控机床的加工精度由数控系统的控制精度和机床的机械精度共同组成。数控系统的精度高低、伺服控制的方法是否调整到最优直接影响数控机床的加工精度,而机床的机械本体精度同样也会制约数控机床的加工精度,影响高精度数控系统实现高精度控制。要研究如何提高数控机床加工精度,机床精度的检测尤为重要。首先要寻找一种有效的机床精度检测方法,对检测结果进行准确的精度误差定位分析,总结出数控机床不同部位精度误差的特征表现和针对性的提出精度提高措施,才能为未来的数控机床制造以及现有数控机床的改造及精度提高提供良好的技术支持。

1 数控机床精度检测常采用的手段

(1)常规检测手段 运用方规、直尺、百分表、千分表等进行精度检测,他们只适合进行单一精度指标的分散测量,且检测精度不够高。

(2)数控系统伺服硬件、检测软件的检测手段运用数控系统自身的伺服硬件加检测软件进行精度检测,检测精度高且可对二轴插补轨迹进行检测,检测结果反映了伺服精度,但它不能对机械精度进行检测。

(3)球杆仪、激光干涉仪检测手段 运用球杆仪、激光干涉仪进行精度检测,精确度高,且可对二轴插补轨迹进行检测,检测结果反映了伺服、机械的总体精度。能够对伺服精度、机械精度综合进行检测,且检测结果的精度指标表述直观、定位正确,是目前比较理想的检测手段。

2 球杆仪的工作原理

球杆仪及检测软件用于测量数控机床所表现出的几何误差,同时也检测由控制器和伺服驱动系统产生的精度。

执行球杆仪测试是通过让机床进行一段圆弧或整个圆周运动来测得加工误差,它通过一传感器测得上述运动中半径的微小偏移量,由软件将其采集下来,然后将合成的数据显示在屏幕上或绘制在打印机或绘图机上,从而揭示出机器执行该项测试的结果表现。

如果该数控机床没有任何误差,则结果是绘制出一个真圆形状,而出现任何误差都将使该圆变形。例如,沿圆周添加峰值可能使其呈现椭圆形状。从真圆偏离出的数据揭示出数控系统、驱动伺服及机器各轴的问题。

3 对球杆仪检测结果中各主要精度指标的分析以及针对性调整措施

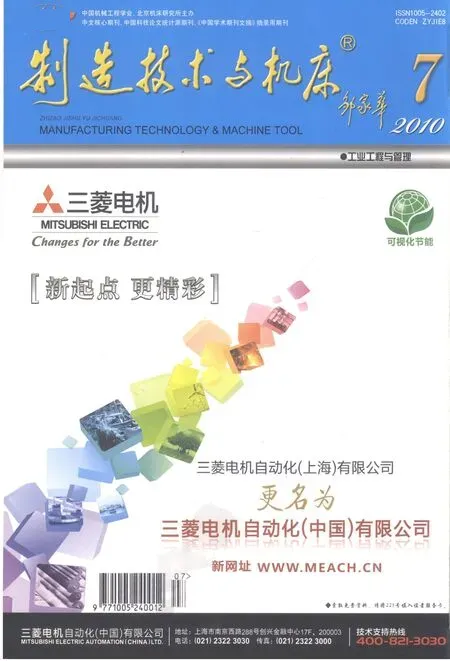

(1)反向间隙指标呈现负值

反向间隙呈现负值对应的轨迹形状见图1,图形中有沿某轴线开始向图形中心内凹的台阶,研究实践证明负值反向间隙的大小数值通常不受机床进给率的影响。在图1中仅在 轴上显示有负值反向间隙,正负方向均存在相同大小,为-14.2 μm的负值反向间隙或失动量。

出现反向间隙呈现负值的可能原因:①机床的导轨中可能存在间隙,导致机床在被驱动换向时出现运动中的跳跃;②用于弥补原有反向间隙而对机床进行的反向间隙补偿的数值过大,导致原来具有正值的反向间隙问题转变成负值反向间隙;③机床可能受到编码器滞后现象的影响。

机床反向间隙呈现负值对加工精度产生的影响为:圆弧插补的刀具轨迹将出现一向内凹的跳跃,加工的零件会产生过切现象。

调整措施:①检查数控系统反向间隙补偿参数设置是否正确;②检查机床是否受到编码器滞后现象的影响;③去除机床导轨的间隙,必要时更换已磨损的机床部件。

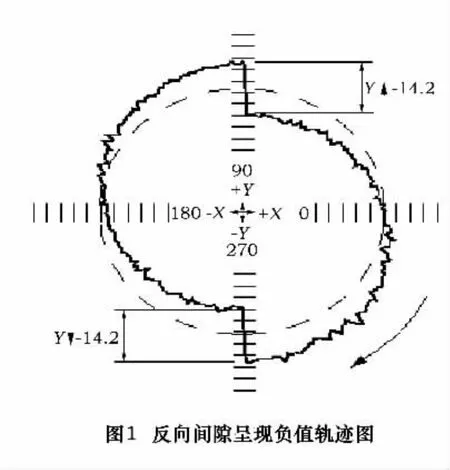

(2)反向间隙指标呈现正值

反向间隙呈现正值对应的轨迹形状见图2,图形中沿某轴线开始有一个沿图形中心外凸的台阶或数个台阶,研究实践证明正值反向间隙的大小数值通常不受机床进给率的影响。在本图中仅在 轴上显示有正值反向间隙。正负方向均存在相同大小,为14.2 μm的正值反向间隙或失动量。

出现反向间隙呈现正值的可能原因:①机床的驱动系统中可能存在间隙,典型的原因是滚珠丝杠端部浮动或驱动螺母磨损;②机床的导轨可能存在间隙,导致当机床在被驱动换向时出现运动的停顿;③可能由于滚珠丝杠预紧力过大带来的过度应力而引起丝杠扭转的影响。进一步信息参见反向间隙呈现不等值。

机床反向间隙呈现正值对加工精度产生的影响为:圆弧插补的刀具轨迹将出现一短平台,即在加工零件上多出一个如图3的平台。

调整措施:①去除机床导轨的间隙,必要时更换已磨损的机床部件;②此外也可利用数控系统反向间隙补偿参数设置对机床中存在的反向间隙进行补偿。

(3)反向间隙指标呈现不等值

反向间隙呈现双向不等值但符号相同的反向间隙轨迹形状见图4,在具备反向间隙补偿功能的机床的某轴上双向甚至出现相反符号的反向间隙,见图5。在图4、5中仅在 轴上显示有不等值反向间隙。

出现反向间隙呈现不等值的可能原因:由于滚珠丝杠中过大扭曲而引起反向间隙的影响,它相对该轴滚珠丝杠驱动端的不同位置而引起不等值反向间隙类型的图形。可以在具有反向间隙补偿的机床上将该差异调整均化,使该轴出现相对台阶。该扭曲可能由于丝杠磨损、螺母损坏及导轨磨损,这种类型的反向间隙若出现在立轴运动测试中,多半是由平衡不好导致。

机床反向间隙呈现不等值对加工精度产生的影响为:在轴的不同部位,机床加工零件的误差幅度不同。

调整措施:①去除施加给机床的所有反向间隙补偿值,这将使机床的问题彻底暴露出来;②检查该机床的滚珠丝杠或导轨的磨损迹象,必要时维修或更新这些部件;③如果在机床立轴上下运动的测试中出现不等值反向间隙图,那么平衡部件就可能是问题所在,从而需调整机床平衡系统。

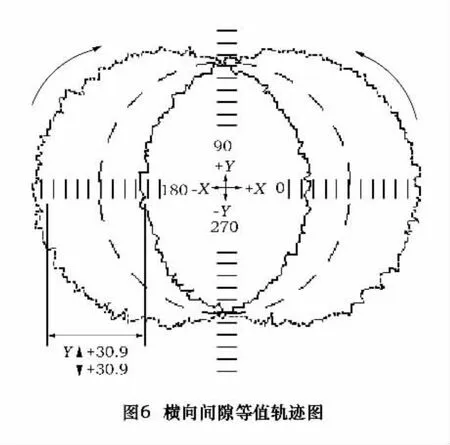

(4)横向间隙指标呈现等值

横向间隙呈现等值轨迹形状见图6,图形具有对称的桃/石头形。横向间隙不受机床进给率的影响,但是受方向的影响。如果同时将顺时针和逆时针测试结果显示出来,那么一个图形将出现在另一图形内。根据横向间隙具有正值还是负值决定了哪一曲线出现在另一曲线之中。图6所示在Y轴具有等值的正值横向间隙从而导致顺时针曲线出现在逆时针曲线之中。

出现横向间隙(松动)呈现等值的可能原因:①横向间隙的主要起因在于机床导轨中存在间隙或松动,它将在机床轴作换向运动时出现垂直于导轨方向的运动。它可与反向间隙作比较,反向间隙也是由于机器中的间隙引起,但它出现在与轴运动同一方向上。如球杆仪圆形测试中可见,反向间隙为径向误差,而横向作用为切向误差;②在某些情况下,当诊断软件诊断出横向间隙为机床误差时,而它实际上却可能是因为半径变化或偏置变化引起的测试误差。

机床出现横向间隙(松动)呈现等值对加工精度产生的影响为:①机床将插补切削出不圆的孔;②机床在受横向间隙影响的轴上一般表现出定位误差。

调整措施:①检查诊断出的横向间隙误差是由偏置变化还是由测试误差引起。检查半径变化和偏置变化的情况是否对测试结果带来影响,如果有影响则应重新进行测试来鉴别问题之所在;②如果诊断不是由于半径变化和偏置变化而引起的测试误差,那么就应调整或更新机床导轨以消除任何存在的间隙或松动。

(5)横向间隙指标呈现不等值

横向间隙呈现不等值轨迹形状见图7,依照“横向间隙指标呈现等值”相应处理。

(6)反向跃冲指标(略)

(7)伺服不匹配指标(略)

4 应用球杆仪进行数控机床精度检测、精度调整实例

数控机床精度未调整前的各项精度指标、实际轨迹同指令轨迹形状见图8,圆度指标为36.7 m,影响圆度指标精度不高的主要原因是:Y轴和X轴分别出现了占整个误差27%和24%的正值反向间隙误差。由于误差的主次原因在图8中表明清楚,可运用本文前面介绍的调整措施,由主到次地进行调整从而得到图9、10结果,调整后圆度指标提高到11 m,图9中X 轴反向间隙已从 24.4、26.0 m 下降为 1.7、- 0.7 m,Y 轴反向间隙已从29.7、27.9 m 下降为0.2、0.3 m。从图10可知反向间隙误差已经微乎其微,按百分比排队在图10中已经排在最后显示不出来了。数控机床精度调整后的各项精度指标、实际轨迹同指令轨迹见图9。

显然,经过初步调整,图10的综合精度指标比图8的综合精度指标大大提高,圆度值从36.7 m降为11.0 m,实际轨迹同指令轨迹更趋于重合。

5 结语

(1)运用先进的检测手段进行数控机床精度检测是提高数控机床精度的必要条件。

(2)数控机床的精度由数控系统精度和机械本体精度组成,数控机床的精度提高要通过伺服的控制优化和机械本体的调整协调完成。

(3)球杆仪可对二轴插补轨迹进行检测,检测结果反映了伺服、机械的总体精度。能够对伺服精度、机械精度综合进行检测,且检测结果的精度指标表述直观、可按百分比排序定位误差,定位准确,提出的调整措施具体,目前是比较理想的检测手段。

(4)本文中分析的各精度指标进行了大量的数控机床精度检测、调整验证,为数控机床的精度提高调整操作提供了经实践检验的可操作的指南。

[1]丁向阳,等.机械加工常见异常现象分析及解决方法.北京:机械工业出版社,2007.

[2]贾敏忠.机床几何误差和运动误差及其误差补偿技术.机械设计与制造,2004(2).

[3]朱仕学.前馈控制对数控机床加工精度影响的研究.制造业自动化,2009(8).

作者:朱仕学,男,1954年生,副教授,数控专业带头人,研究方向为数控系统应用、数控机床维修,主要从事教学、科研工作,完成数控机床改造项目多项。

如果您想发表对本文的看法,请将文章编号填入读者意见调查表中的相应位置。

Application Research of CNC Precision Detection and Improvement

ZHU Shixue

(Shenzhen Polytechnic,Shenzhen 518055,CHN)

s:The author implement detection to machine interpolation trail of two axises,the result shows the total precision of servo and machine.It is providing the verifiable guide of raising precision to numerical control machine to analyzing and adjusting to precision indexs.

NC Machine;Machining Precision;Detection

TG659

* 深圳市南山区科技计划项目(KJ02S0210900000155)

(编辑 李 静) (

2010-03-25)

10742